一种适用于增材制造的镍基药芯焊丝的制备方法.pdf

努力****甲寅

亲,该文档总共16页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种适用于增材制造的镍基药芯焊丝的制备方法.pdf

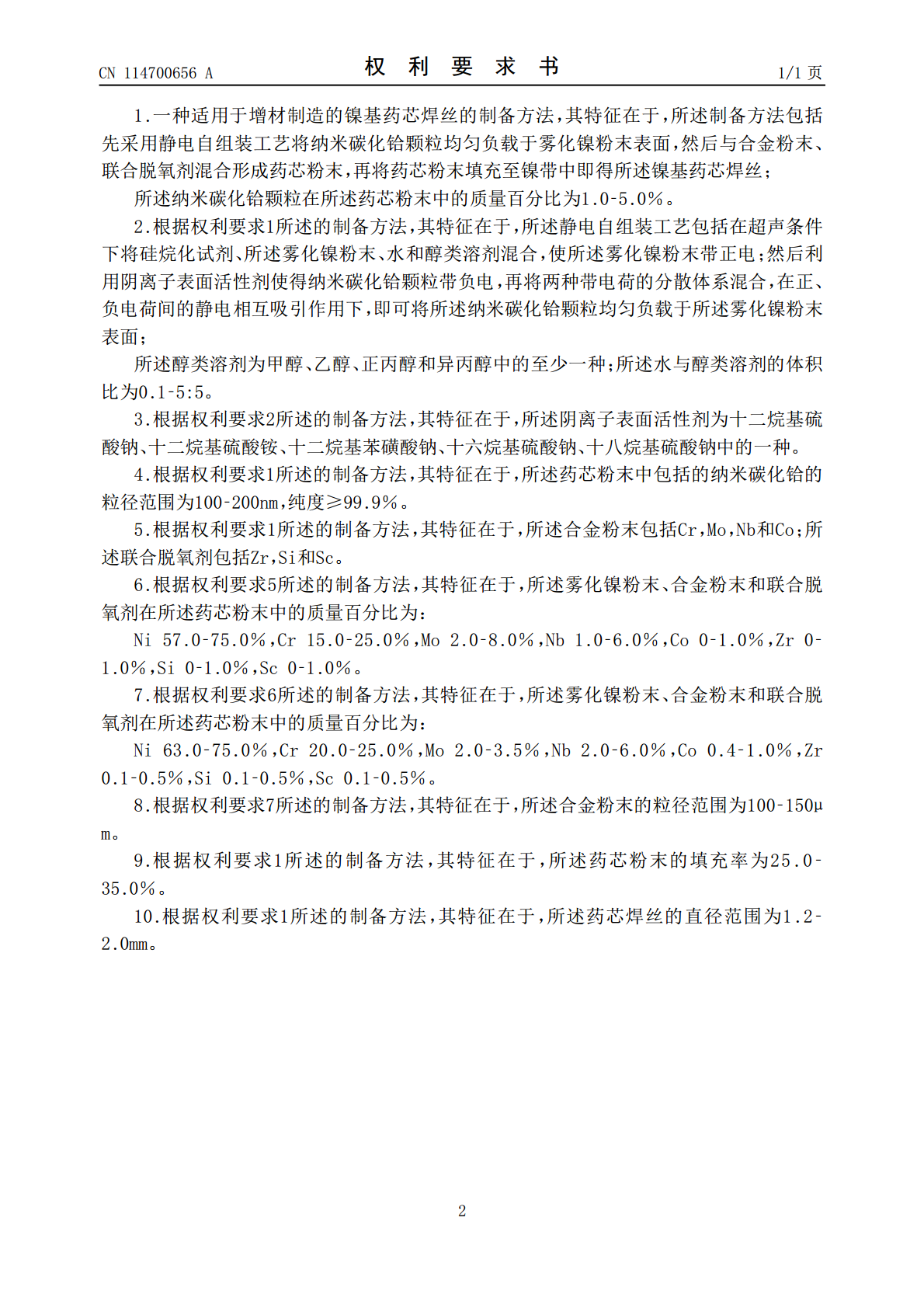

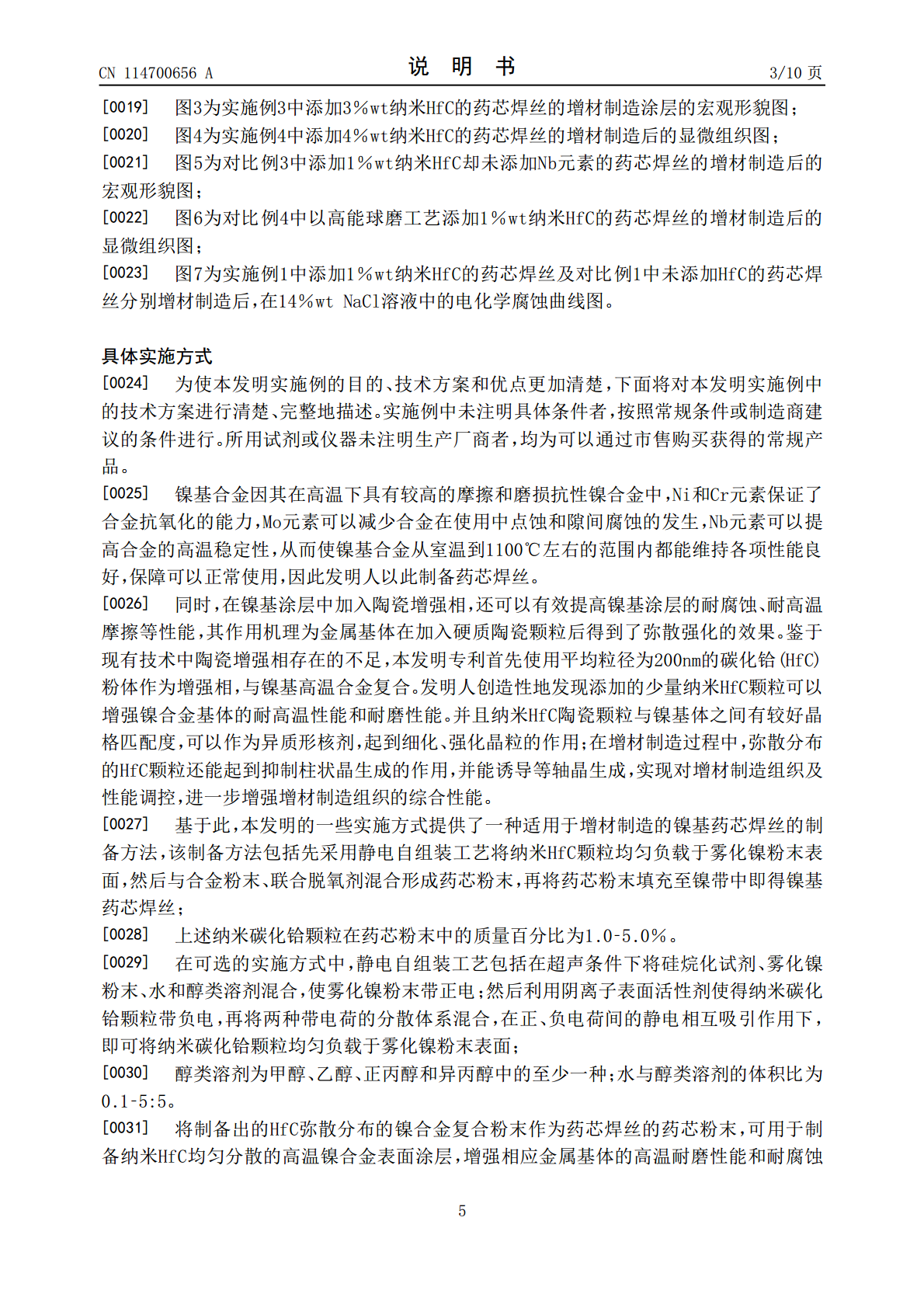

本发明公开了一种适用于增材制造的镍基药芯焊丝的制备方法,该方法包括采用静电自组装工艺将纳米碳化铪颗粒均匀负载于雾化镍粉末表面,然后与合金粉末、联合脱氧剂混合形成药芯粉末,再将药芯粉末填充至镍带中即得镍基药芯焊丝;纳米碳化铪颗粒在药芯粉末中的质量百分比为1.0‑5.0%。本发明制备的药芯焊丝具有高强度、耐高温性能、耐磨性能及耐腐蚀性能。其中,纳米碳化铪颗粒与镍基体之间有较好晶格匹配度,可以作为异质形核剂,起到细化、强化晶粒的作用;并且在增材制造过程中,弥散分布的碳化铪颗粒还能起到抑制柱状晶生成、诱导等轴晶生

镍基合金粉芯丝材、制备方法及增材制造镍基合金的方法.pdf

本发明公开了镍基合金粉芯丝材、制备方法及增材制造镍基合金的方法,属于增材制造用镍基高温合金技术领域。该高Ti、Al无裂纹镍基高温合金粉芯丝材包括丝材外皮以及丝材外皮内包裹的混合粉末;所述丝材外皮采用软态或者半硬态的纯镍带,其内部混合粉末的填充率为30?35%,其中混合粉末的质量百分比如下:铬粉15%,铝粉3.5%?6%,钛粉3.5%?6%,陶瓷相颗粒粉末0.5%?1%,余量为铁粉;同时还公开了上述丝材的制备方法及镍基高温合金的增材制造方法。本发明利用增材制造方法开发800℃以上具有超高温强度的可打印镍基高

一种镍基合金药芯焊丝及其制备方法.pdf

本申请涉及一种镍基合金药芯焊丝及其制备方法,所述镍基合金药芯焊丝包括药芯及药芯表面设置的包覆层,所述药芯按照质量百分比包括如下组分:金属铬38%~43%、钼铁12%~18%、钨铁4%~7%、金属钴15%~20%、钛铁10%~15%、硅铁0.5%~2%、金属锰0.3%~0.7%,镁铝合金和/或稀土合金2%~4%,余量为镍粉。本申请的镍基合金药芯焊丝焊接后焊缝熔敷金属抗气孔性、焊接工艺优良,焊缝成型美观,能够有效降低焊接气孔敏感性,提高焊接质量。此外,本申请的包覆层和镍基合金药芯焊丝中的镍粉采用相同的金属构成

银基药芯焊丝及制造方法.pdf

银基药芯焊丝及制造方法,其特征在于:①将钎剂粉末放入钎剂罐中升温至580—600℃,待钎剂熔化成液态状态待用,②将安配比配好的银、铜、锌熔化浇铸成棒,然后将浇铸棒车削去除氧化皮,并切成锭子待用,③将药芯焊丝挤压装置系统上升温至520-530℃,④将锭子置于马弗炉内预热,预热温度560-580℃,⑤将预热好的锭子放入药芯焊丝挤压装置系统的模筒内,启动药芯焊丝挤压装置系统的压机将挤压杆挤进上模筒,将合金挤入引料锥,经分流进入上模,模芯,下模,然后形成空心管,⑥将钎剂罐上进气阀打开,加压,将钎剂罐中液态钎剂压入

一种增材制造镍基高温合金及其制备方法.pdf

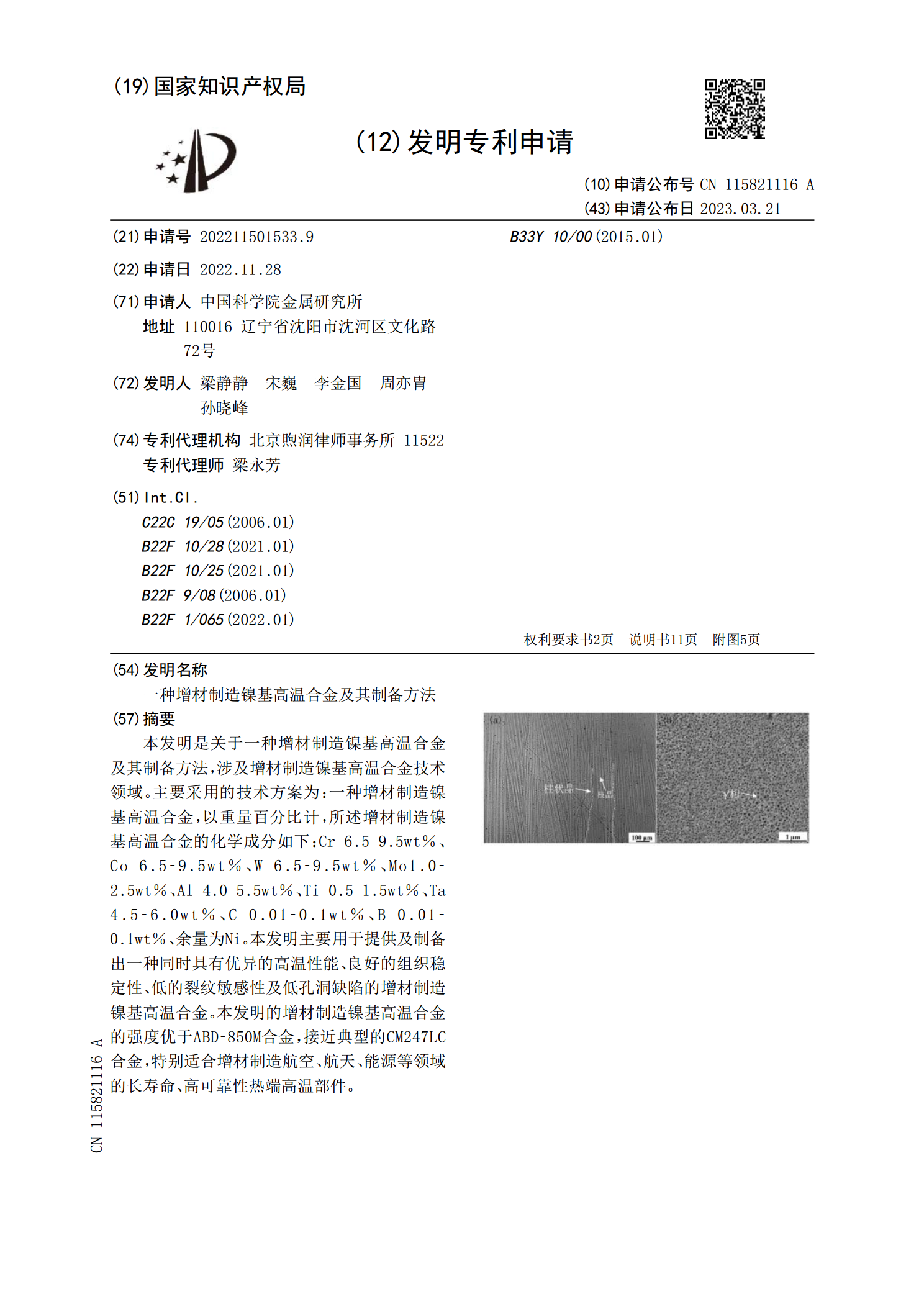

本发明是关于一种增材制造镍基高温合金及其制备方法,涉及增材制造镍基高温合金技术领域。主要采用的技术方案为:一种增材制造镍基高温合金,以重量百分比计,所述增材制造镍基高温合金的化学成分如下:Cr6.5‑9.5wt%、Co6.5‑9.5wt%、W6.5‑9.5wt%、Mo1.0‑2.5wt%、Al4.0‑5.5wt%、Ti0.5‑1.5wt%、Ta4.5‑6.0wt%、C0.01‑0.1wt%、B0.01‑0.1wt%、余量为Ni。本发明主要用于提供及制备出一种同时具有优异的高温性能、良好的组