§6.数控铣床及铣削加工工艺.ppt

yy****24

亲,该文档总共65页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

§6.数控铣床及铣削加工工艺.ppt

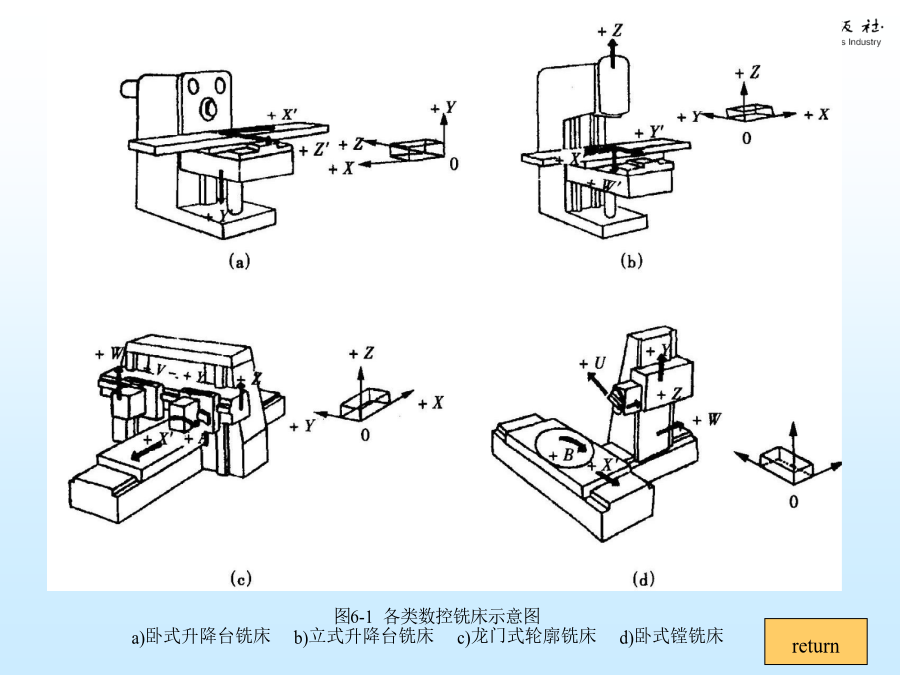

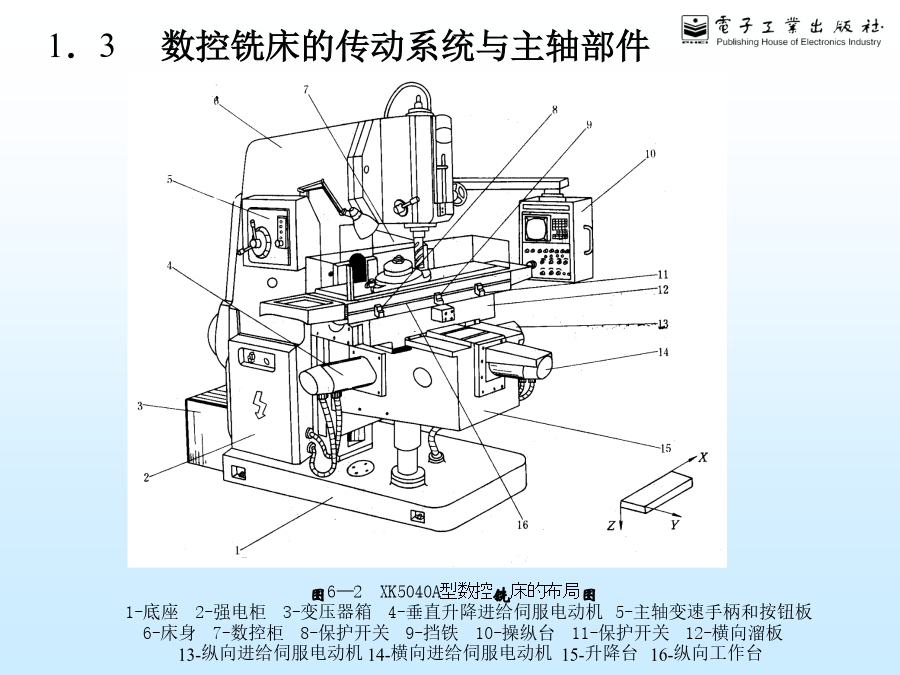

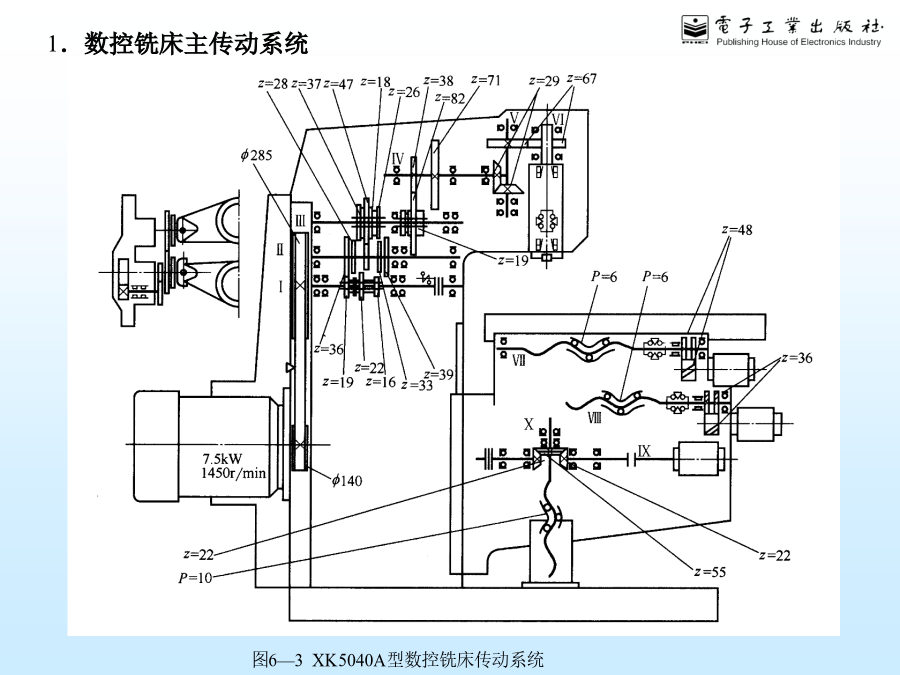

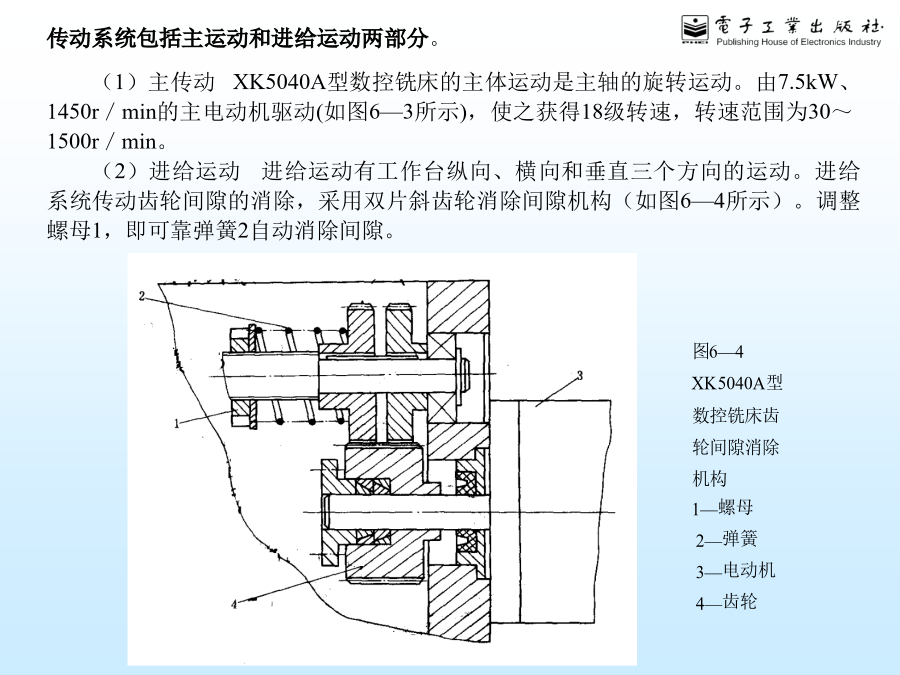

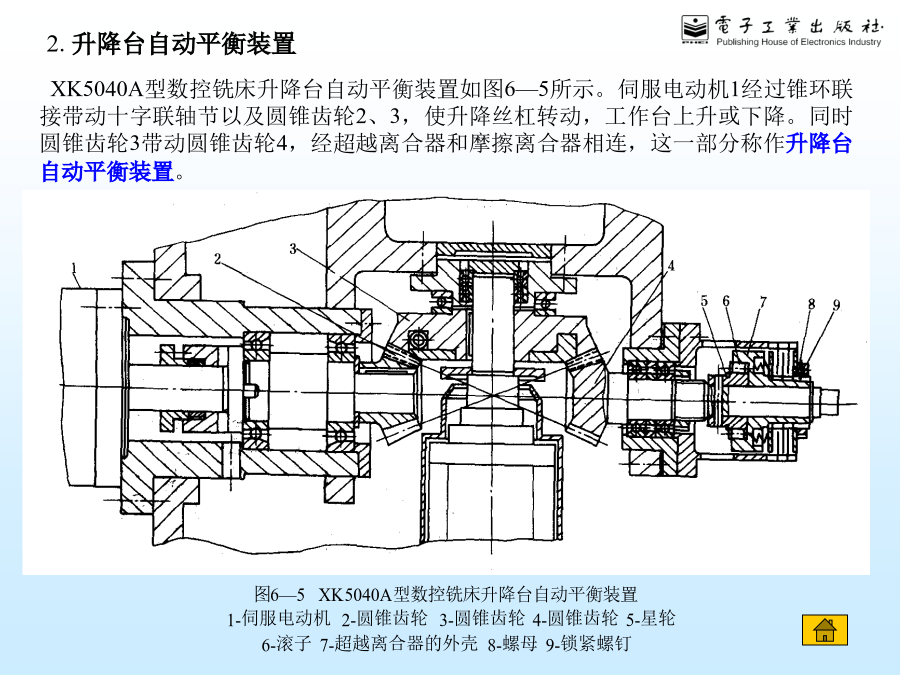

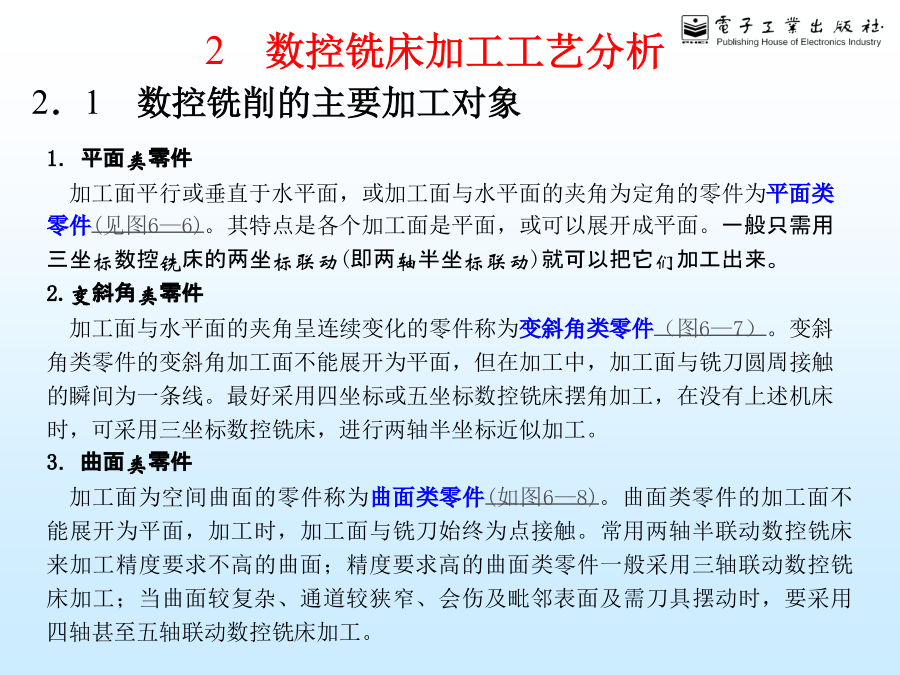

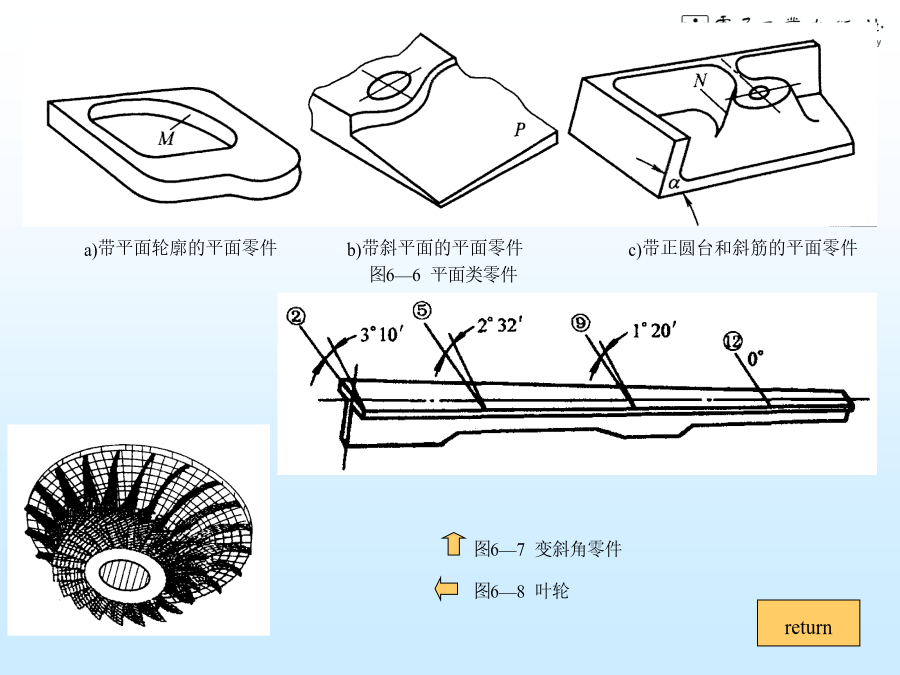

数控铣床与铣削加工工艺1数控铣床简介1.2数控铣床的分类图6-1各类数控铣床示意图a)卧式升降台铣床b)立式升降台铣床c)龙门式轮廓铣床d)卧式镗铣床1.3数控铣床的传动系统与主轴部件1.数控铣床主传动系统传动系统包括主运动和进给运动两部分。2.升降台自动平衡装置2数控铣床加工工艺分析a)带平面轮廓的平面零件b)带斜平面的平面零件c)带正圆台和斜筋的平面零件图6—6平面类零件2.2数控机床铣削加工内容的选择2.3数控铣床加工零件的结构工艺性分析图6-9肋板高度与内孔转接圆弧对零件铣削工艺性的影响2.4数控

数控铣床与铣削加工工艺.ppt

第2章数控铣床与铣削加工工艺2.1数控铣床简介2.1.2数控铣床的分类图2-1各类数控铣床示意图a)卧式升降台铣床b)立式升降台铣床c)龙门式轮廓铣床d)卧式镗铣床2.1.3数控铣床的传动系统与主轴部件1.数控铣床主传动系统传动系统包括主运动和进给运动两部分。2.升降台自动平衡装置2.2数控铣床加工工艺分析a)带平面轮廓的平面零件b)带斜平面的平面零件c)带正圆台和斜筋的平面零件图2—6平面类零件2.2.2数控机床铣削加工内容的选择2.2.3数控铣床加工零件的结构工艺性分析图2-9肋板高度与内孔转接圆弧对

§6数控铣床及铣削加工工艺.ppt

第6章数控铣床与铣削加工工艺6.1数控铣床简介6.1.2数控铣床的分类图6-1各类数控铣床示意图a)卧式升降台铣床b)立式升降台铣床c)龙门式轮廓铣床d)卧式镗铣床6.1.3数控铣床的传动系统与主轴部件1.数控铣床主传动系统传动系统包括主运动和进给运动两部分。2.升降台自动平衡装置6.2数控铣床加工工艺分析a)带平面轮廓的平面零件b)带斜平面的平面零件c)带正圆台和斜筋的平面零件图6—6平面类零件6.2.2数控机床铣削加工内容的选择6.2.3数控铣床加工零件的结构工艺性分析图6-9肋板高度与内孔转接圆弧对

第2章数控铣床与铣削加工工艺.ppt

第2章数控铣床与铣削加工工艺2.1数控铣床简介2.1.2数控铣床的分类图2-1各类数控铣床示意图a)卧式升降台铣床b)立式升降台铣床c)龙门式轮廓铣床d)卧式镗铣床2.1.3数控铣床的传动系统与主轴部件1.数控铣床主传动系统传动系统包括主运动和进给运动两部分。2.升降台自动平衡装置2.2数控铣床加工工艺分析a)带平面轮廓的平面零件b)带斜平面的平面零件c)带正圆台和斜筋的平面零件图2—6平面类零件2.2.2数控机床铣削加工内容的选择2.2.3数控铣床加工零件的结构工艺性分析图2-9肋板高度与内孔转接圆弧对

数控铣床与铣削加工工艺学习教案.pptx

数控铣床与铣削加工(jiāgōng)工艺2.1数控铣床简介(jiǎnjiè)2.1.2数控铣床的分类(fēnlèi)2.1.3数控铣床的传动系统与主轴(zhǔzhóu)部件1.数控铣床主传动系统传动系统包括(bāokuò)主运动和进给运动两部分。2.升降台自动(zìdòng)平衡装置2.2数控铣床加工(jiāgōng)工艺分析a)带平面轮廓的平面零件(línɡjiàn)b)带斜平面的平面零件(línɡjiàn)c)带正圆台和斜筋的平面零件(línɡjiàn)图2—6平面类零件(línɡjiàn)2.2.2