稀硝酸的生产工艺.pdf

17****27

亲,该文档总共19页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

稀硝酸生产工艺.pdf

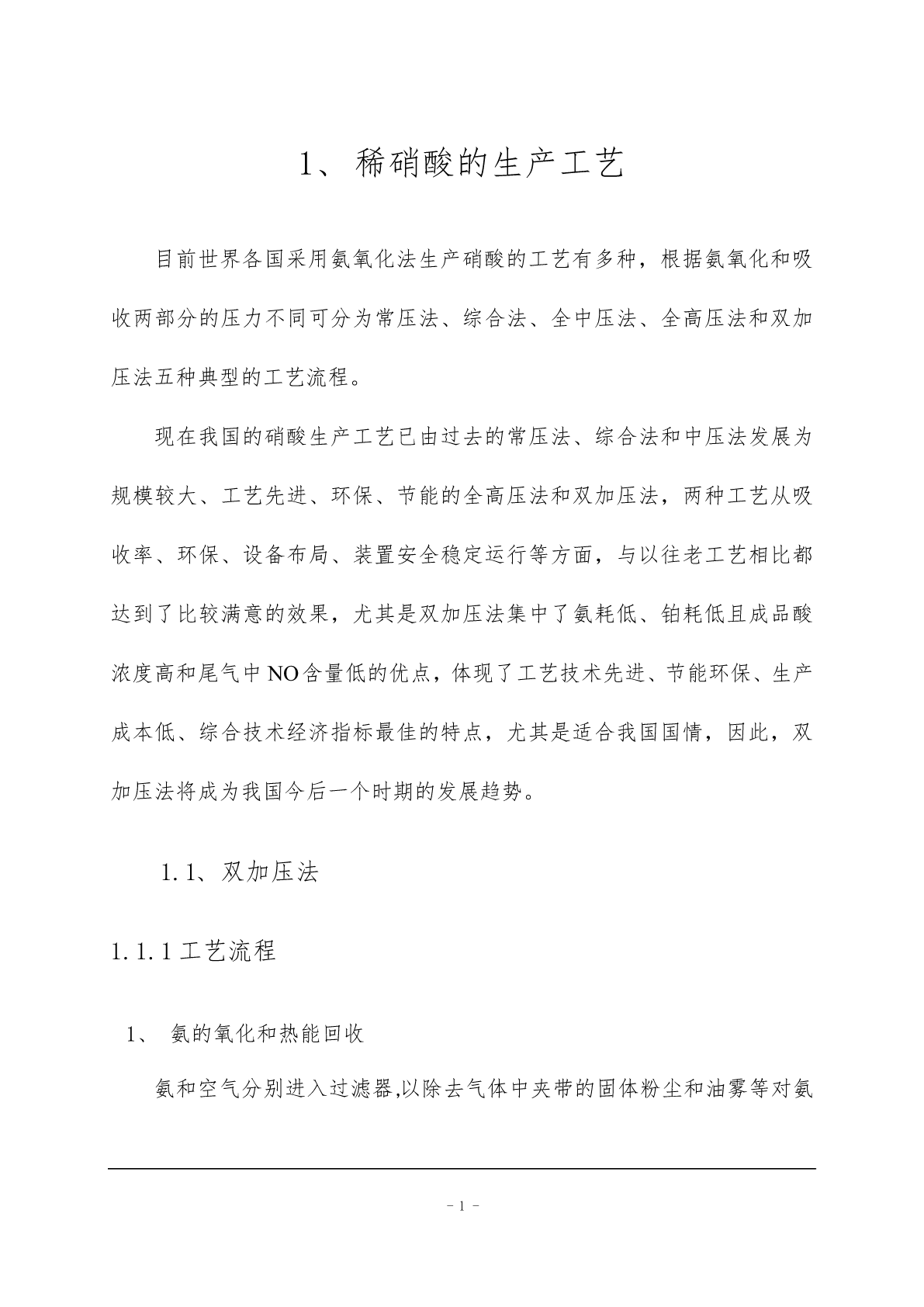

本发明属于化工领域,具体为一种稀硝酸生产工艺。该工艺包括以下步骤:氨蒸发加热后,调节流量后进入氨空混合器与压缩空气均匀混合;经混合后的氨空混合气进入氧化炉,在铂网表面进行催化氧化反应,氨被氧化成一氧化氮,离开催化剂的工艺气体经废热锅炉和尾气分别回收废热后,再由低压快冷器将其冷凝,经分离其中的稀酸后,工艺气与漂白塔来的空气混合后,进入氧化氮气压缩机。经压缩后的工艺气使气体温度进一步升高。压缩后的工艺气经废热回收后,冷却后进入吸收塔。在吸收塔内的氮氧化物经吸收与水反应生成硝酸。本工艺氮氧化物吸收率高,氨耗低,

稀硝酸的生产工艺.pdf

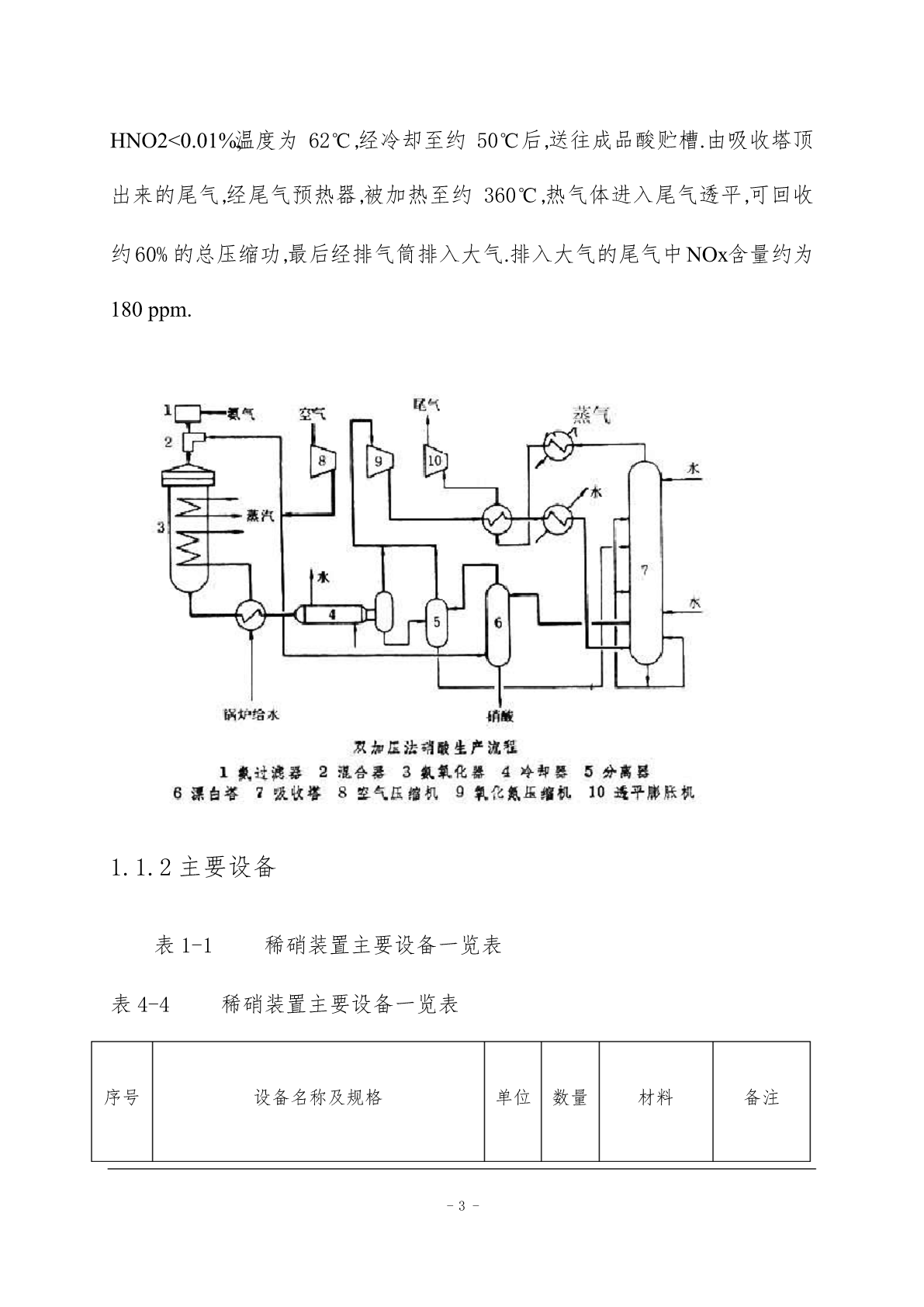

1、稀硝酸的生产工艺目前世界各国采用氨氧化法生产硝酸的工艺有多种,根据氨氧化和吸收两部分的压力不同可分为常压法、综合法、全中压法、全高压法和双加压法五种典型的工艺流程。现在我国的硝酸生产工艺已由过去的常压法、综合法和中压法发展为规模较大、工艺先进、环保、节能的全高压法和双加压法,两种工艺从吸收率、环保、设备布局、装置安全稳定运行等方面,与以往老工艺相比都达到了比较满意的效果,尤其是双加压法集中了氨耗低、铂耗低且成品酸浓度高和尾气中NO含量低的优点,体现了工艺技术先进、节能环保、生产成本低、综合技术经济指标

毕业论文《稀硝酸生产工艺》.doc

.部分内容来源于网络,有侵权请联系删除!摘要双加压法生产稀硝酸工艺是当今世界最为先进的稀硝酸生产工艺。双加压法生产硝酸的氧化压力适中,吨酸铂耗少,吸收压力高,对氮的氧化物吸收有利,产酸浓度高,氨耗低,酸尾排放的NOx含量低。双加压法的这些优点,使其占据了主导地位。关键词:双加压法工艺流程稀硝酸Abstractthedevelopmentofmedium-pressuremethodforhighpressurelawanddual-pressure,dual-pressureproductionofdil

稀硝酸生产工艺毕业论文设计.doc

l摘要双加压法生产稀硝酸工艺是当今世界最为先进的稀硝酸生产工艺。双加压法生产硝酸的氧化压力适中,吨酸铂耗少,吸收压力高,对氮的氧化物吸收有利,产酸浓度高,氨耗低,酸尾排放的NOx含量低。双加压法的这些优点,使其占据了主导地位。关键词:双加压法工艺流程稀硝酸Abstractthedevelopmentofmedium-pressuremethodforhighpressurelawanddual-pressure,dual-pressureproductionofdilutenitricacidproces

稀硝酸生产工艺毕业论文设计.doc

l摘要双加压法生产稀硝酸工艺是当今世界最为先进的稀硝酸生产工艺。双加压法生产硝酸的氧化压力适中,吨酸铂耗少,吸收压力高,对氮的氧化物吸收有利,产酸浓度高,氨耗低,酸尾排放的NOx含量低。双加压法的这些优点,使其占据了主导地位。关键词:双加压法工艺流程稀硝酸Abstractthedevelopmentofmedium-pressuremethodforhighpressurelawanddual-pressure,dual-pressureproductionofdilutenitricacidproces