不落轮镟床.pdf

17****27

亲,该文档总共24页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

不落轮镟床.pdf

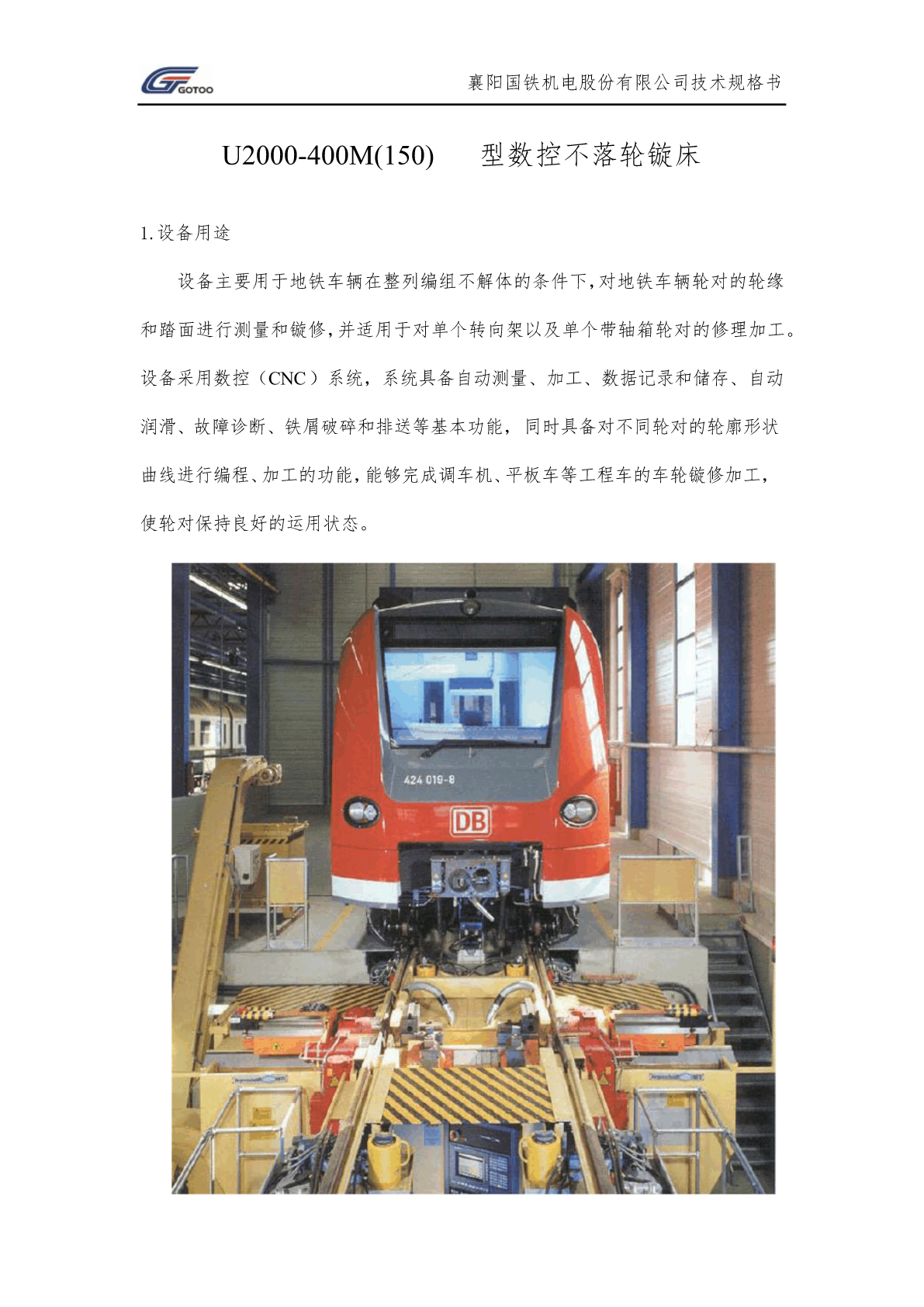

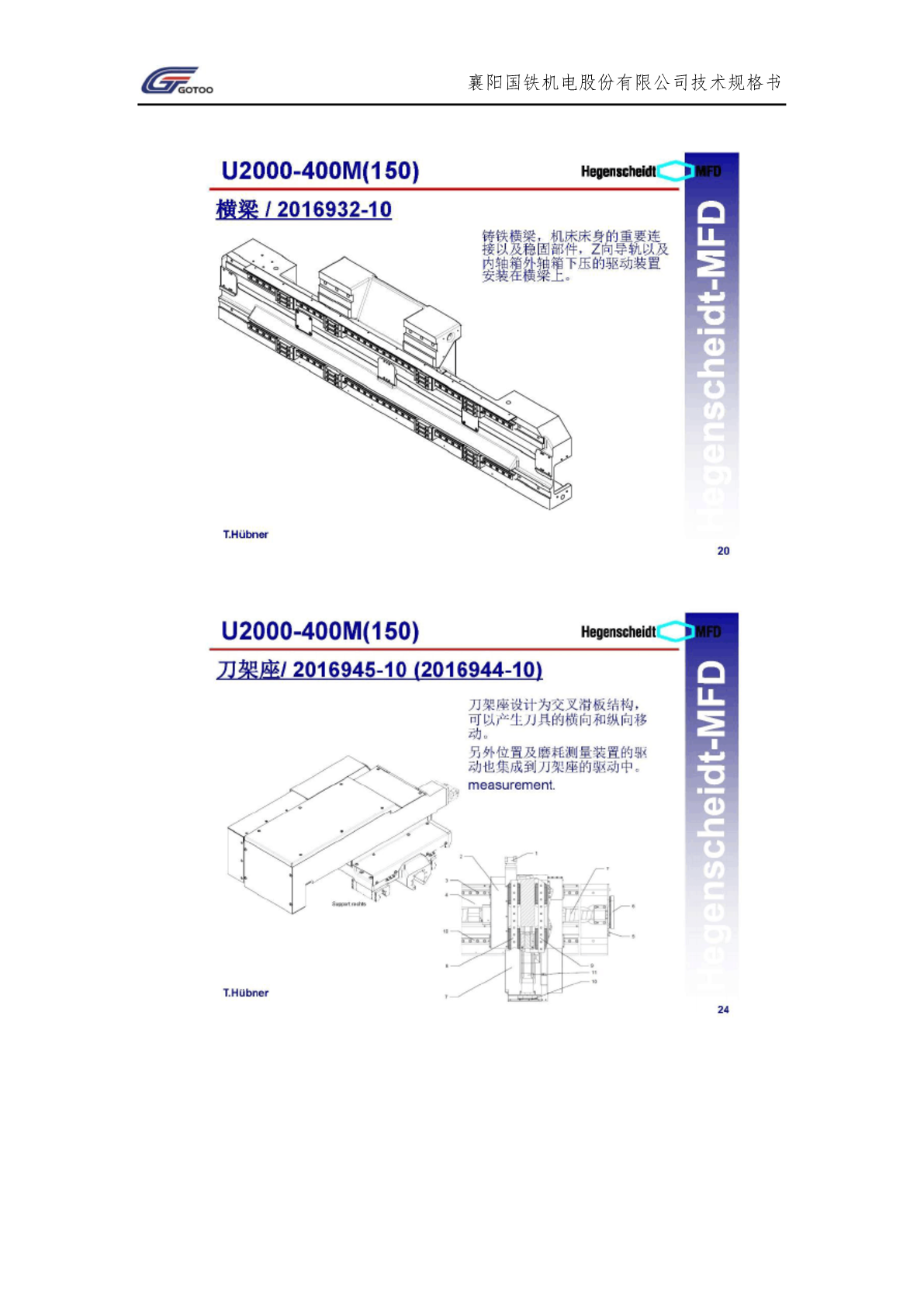

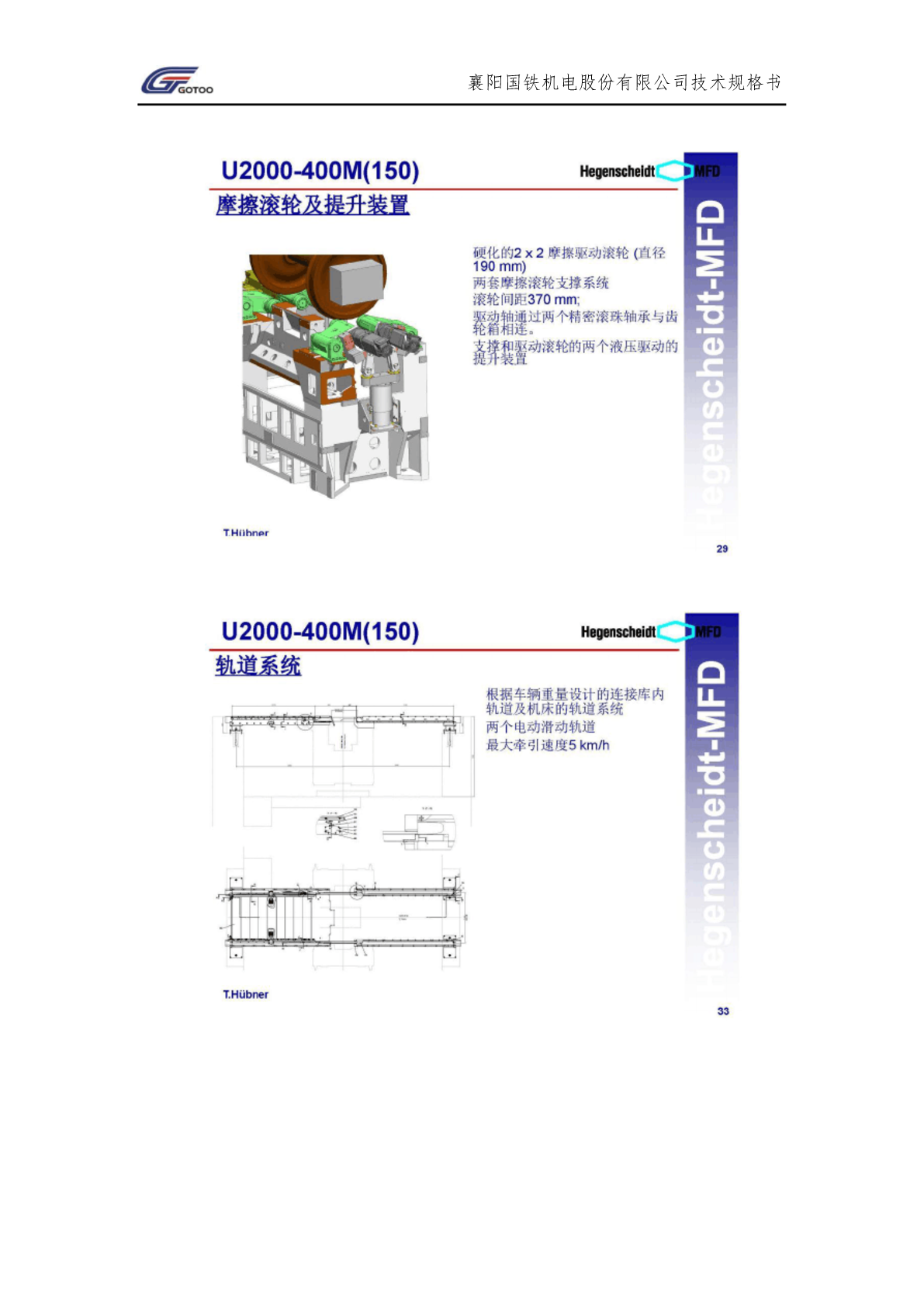

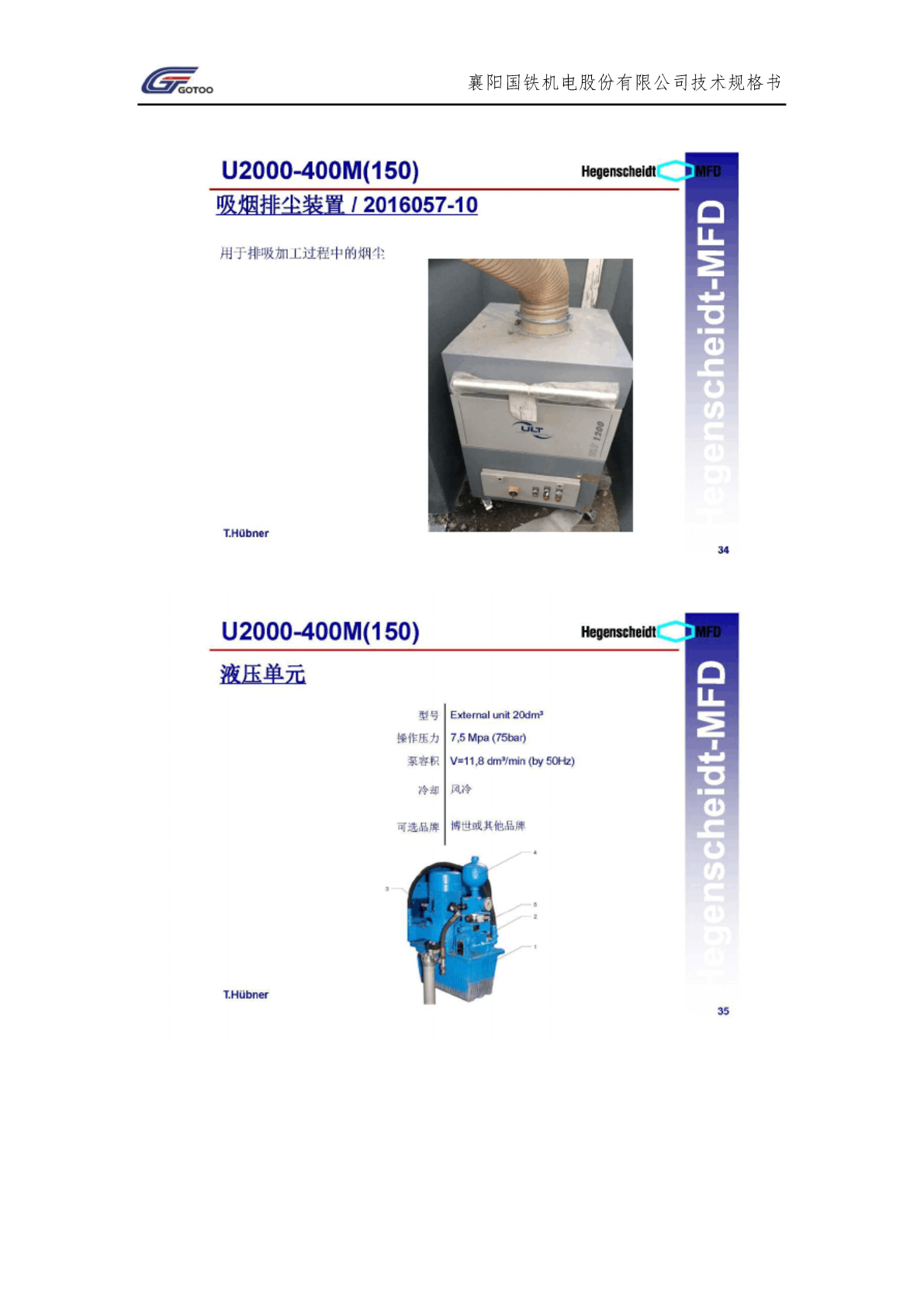

襄阳国铁机电股份有限公司技术规格书U2000-400M(150)型数控不落轮镟床1.设备用途设备主要用于地铁车辆在整列编组不解体的条件下,对地铁车辆轮对的轮缘和踏面进行测量和镟修,并适用于对单个转向架以及单个带轴箱轮对的修理加工。设备采用数控(CNC)系统,系统具备自动测量、加工、数据记录和储存、自动润滑、故障诊断、铁屑破碎和排送等基本功能,同时具备对不同轮对的轮廓形状曲线进行编程、加工的功能,能够完成调车机、平板车等工程车的车轮镟修加工,使轮对保持良好的运用状态。襄阳国铁机电股份有限公司技术规格书襄阳国

新型机车不落轮镟床.pdf

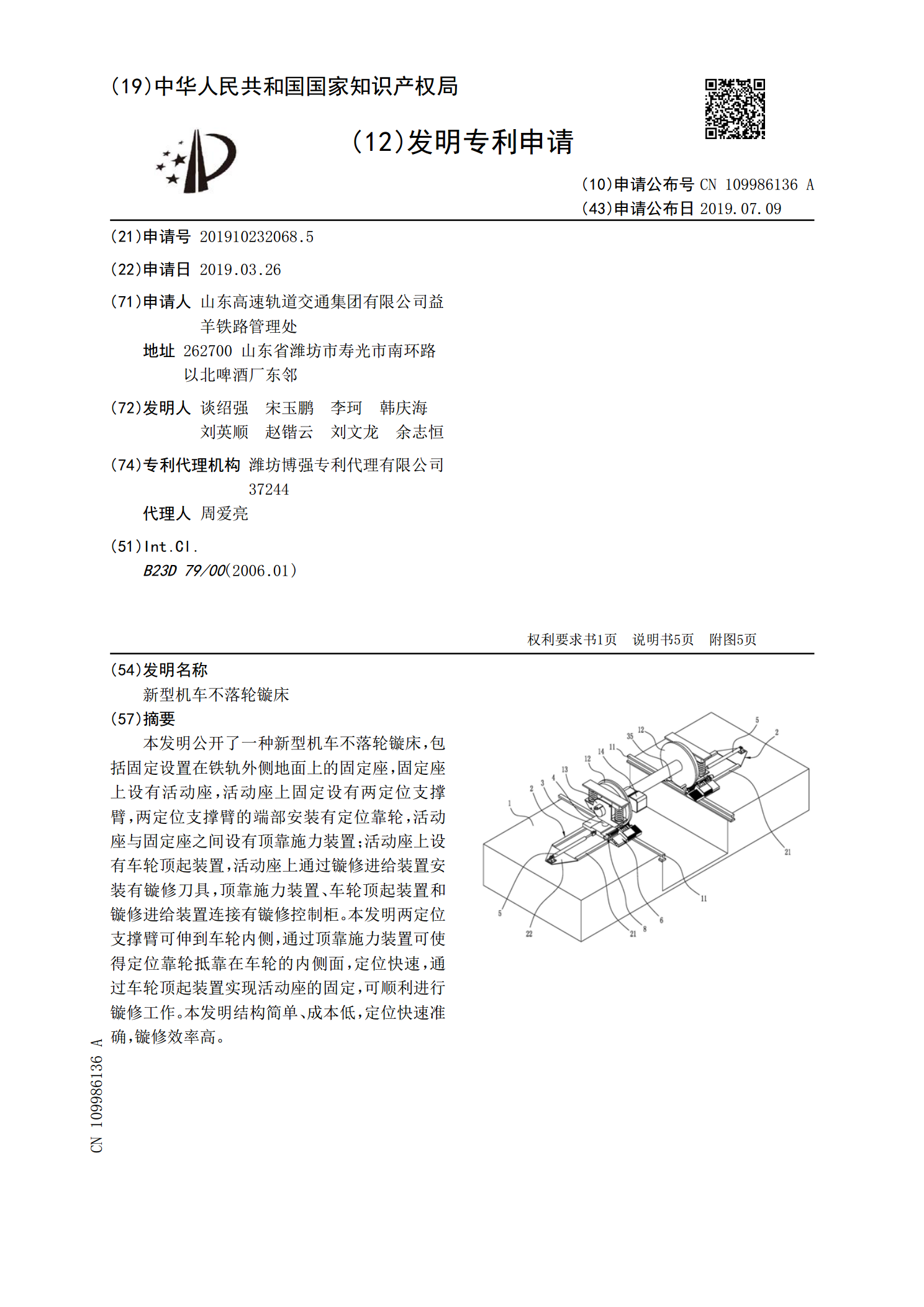

本发明公开了一种新型机车不落轮镟床,包括固定设置在铁轨外侧地面上的固定座,固定座上设有活动座,活动座上固定设有两定位支撑臂,两定位支撑臂的端部安装有定位靠轮,活动座与固定座之间设有顶靠施力装置;活动座上设有车轮顶起装置,活动座上通过镟修进给装置安装有镟修刀具,顶靠施力装置、车轮顶起装置和镟修进给装置连接有镟修控制柜。本发明两定位支撑臂可伸到车轮内侧,通过顶靠施力装置可使得定位靠轮抵靠在车轮的内侧面,定位快速,通过车轮顶起装置实现活动座的固定,可顺利进行镟修工作。本发明结构简单、成本低,定位快速准确,镟修效

地铁不落轮镟床LM型踏面镟修工艺的改进.docx

地铁不落轮镟床LM型踏面镟修工艺的改进地铁不落轮是城市轨道交通系统中的一个重要组成部分,其质量和性能直接关系到城市交通的安全和稳定。在使用过程中,地铁不落轮轮轴和踏面经常会受到不同程度的磨损和损坏,因此必须进行定期检修和维护。其中,踏面的修复是其中一个关键环节,因为它直接影响到地铁列车的牵引和制动能力、行驶稳定性以及乘客的舒适度。LM型踏面镟修工艺是目前地铁不落轮轮轴踏面修复的一种主流方法,具有高效、可靠、精度高等优点。但随着城市轨道交通的发展,不断出现新型的地铁车辆和地铁轨道线路,在实际使用过程中发现,

不落轮镟床及其在有轨电车轮对镟修中的应用.docx

不落轮镟床及其在有轨电车轮对镟修中的应用不落轮镟床及其在有轨电车轮对镟修中的应用摘要:有轨电车是城市中一种重要的公共交通工具,其轮对在运行中会经受严重的磨损和破坏,因此需要定期进行镟修。本论文主要介绍了不落轮镟床及其在有轨电车轮对镟修中的应用,包括不落轮镟床的原理和结构,不落轮镟床在轮对镟修中的操作流程和效果,以及不落轮镟床在轮对镟修中的应用前景。本研究认为,不落轮镟床具有高效、精准、安全等优点,在有轨电车轮对镟修中有着广泛的应用前景。关键词:不落轮镟床;有轨电车;轮对镟修;应用前景第一章引言1.1研究背

U2000-400不落轮镟床维修策略探讨.docx

U2000-400不落轮镟床维修策略探讨近年来,随着制造业的不断发展,各种机械设备也得到了迅速的发展和普及,其中包括不落轮镟床。不落轮镟床是一种能够处理大型钢铁材料的机械设备,但是在长时间的使用过程中,也难免会出现一些故障和问题,这就要求我们需要对不落轮镟床的维修策略进行深入的探讨和研究。一、故障分析1.主轴头坏了主轴头是不落轮镟床的核心部件之一,如果主轴头坏了,那么该机床的各项功能都将无法正常运行。主轴头坏了的主要原因可能是磨损、锈蚀等,或者是使用不当,造成主轴头过度磨损。2.传动部分损坏传动部分也是不