陶瓷表面缺陷无损检测.pdf

17****27

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

陶瓷表面缺陷无损检测.pdf

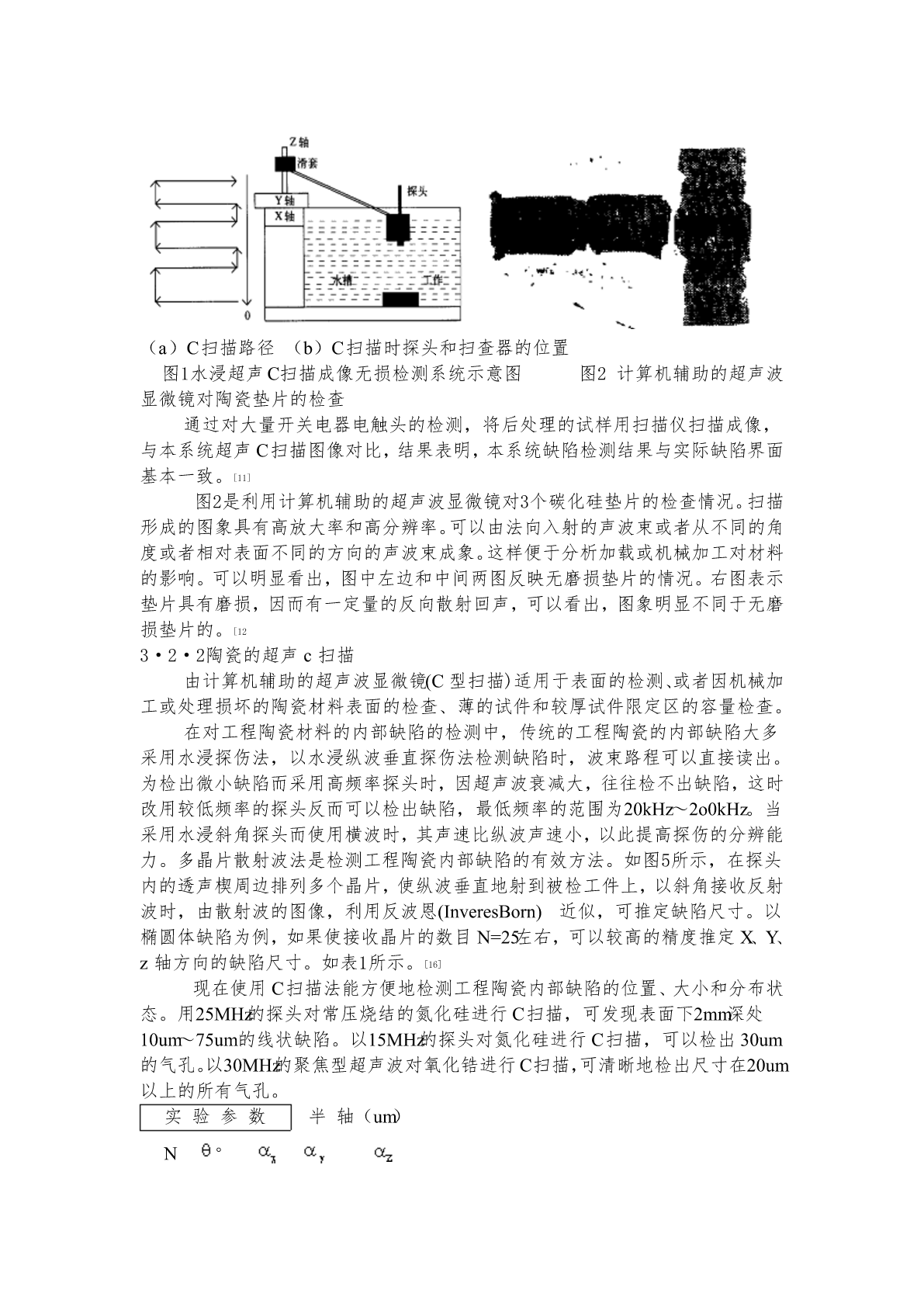

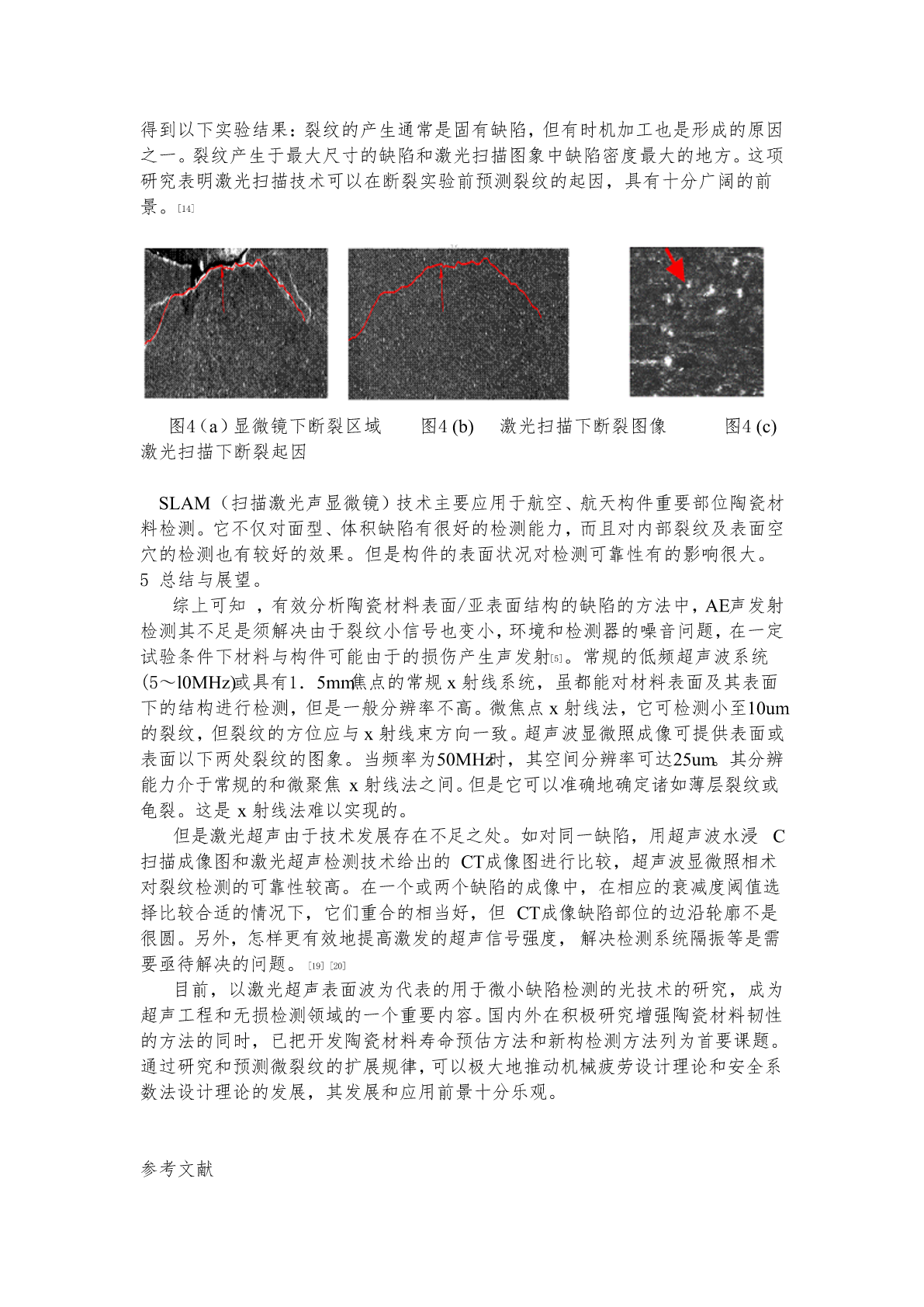

陶瓷表面缺陷无损检测摘要:随着对工程陶瓷材料的广泛使用,对其表面和亚表面缺陷检测更显重要。本文对就先进陶瓷材料无损检测技术和检测方法进行了论述,除了介绍几种常用的无损检测方法外,对新型的无损检测方法作以评价。并且就当今最为关心的陶瓷成像技术和预测裂纹问题作了阐述。关键词:无损检测陶瓷激光缺陷0引言工程陶瓷是经过烧结形成的硬脆材料,因其独特的分子结构而具有高硬度、高耐磨性、抗腐蚀性、高耐热性等优良的物理机械性能,在航空航天、化工等现代工业和科学技术领域具有十分广阔的应用前景。其缺陷是在其制作及后处理等生产过

卫浴陶瓷表面缺陷检测方法与系统.pdf

本发明公开了一种卫浴陶瓷表面缺陷检测方法,包括:步骤1,采集卫浴陶瓷表面缺陷图像,并对所述表面缺陷图像中的缺陷类型和缺陷位置进行标注,获得卫浴陶瓷表面缺陷的训练数据集;步骤2,以SSD网络模型为基准构建缺陷检测模型;步骤3,利用所述卫浴陶表面瓷缺陷的训练数据集对所述缺陷检测模型进行训练;步骤4,将待检测的卫浴陶瓷表面缺陷图像输入至步骤3训练得到的所述缺陷检测模型中,输出所述待检测的卫浴陶瓷表面缺陷图像的缺陷类别和缺陷位置。

一种无损检测水果表面缺陷的方法.pdf

本发明涉及一种无损检测水果表面缺陷的方法,包括以下步骤:制做稀有气体光源,将稀有气体色光分别照射样本水果和待测水果,采集明暗度不同的图像;分别提取样本水果和待测水果特征源图像的特征曲线,所述特征曲线表征水果表面缺陷,由于水果表面的差异,收集到的图像之间存在差异,提取得到的特征曲线存在差异;将特征曲线的端点进行逐像素扫描,计算相邻像素之间的偏移量,得到该特征曲线对应的线性弧度偏移数组;对比样本水果与待测水果之间的线性弧度偏移数组,判断水果表面缺陷的等级数。该方法利用稀有气体通电后的光辐照水果,并能够依据线性

亚表面缺陷的激光超声表面波无损检测方法研究.docx

亚表面缺陷的激光超声表面波无损检测方法研究亚表面缺陷的激光超声表面波无损检测方法研究摘要:亚表面缺陷的激光超声表面波无损检测方法是目前工业领域中一种被广泛应用的技术。本文针对亚表面缺陷的检测问题,对激光超声表面波的原理、仪器系统、信号处理算法等方面进行了研究。通过实验与数据分析,本文证明了激光超声表面波在亚表面缺陷检测中的有效性和良好的波形重构能力。研究结果表明,该方法在实际应用中具有较高的检测灵敏度和准确性,可为工业生产提供可靠的无损检测手段。关键词:亚表面缺陷;激光超声表面波;无损检测;信号处理算法1

光学元件亚表面缺陷的无损检测研究.docx

光学元件亚表面缺陷的无损检测研究光学元件亚表面缺陷的无损检测研究随着光子学技术的发展,光学元件在各个领域都得到了广泛的应用,从光学仪器到工业生产以及矿物勘探等领域,甚至到医疗和天文学领域,光学元件都发挥着极为重要的作用。然而,光学元件表面和亚表面的缺陷,对其使用性能和观测结果的精度都会产生不可忽视的影响。传统的光学元件表面缺陷检测方法主要有人工检测和机器视觉检测。人工检测的方法简单易行,但是存在显著的局限性,如易产生人为错误,产能低,包容性较低等问题;机器视觉检测技术相对较新,具有高效、精度高等优势,但是