空压机连杆液态模锻模具结构设计.pdf

qw****27

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

空压机连杆液态模锻模具结构设计.pdf

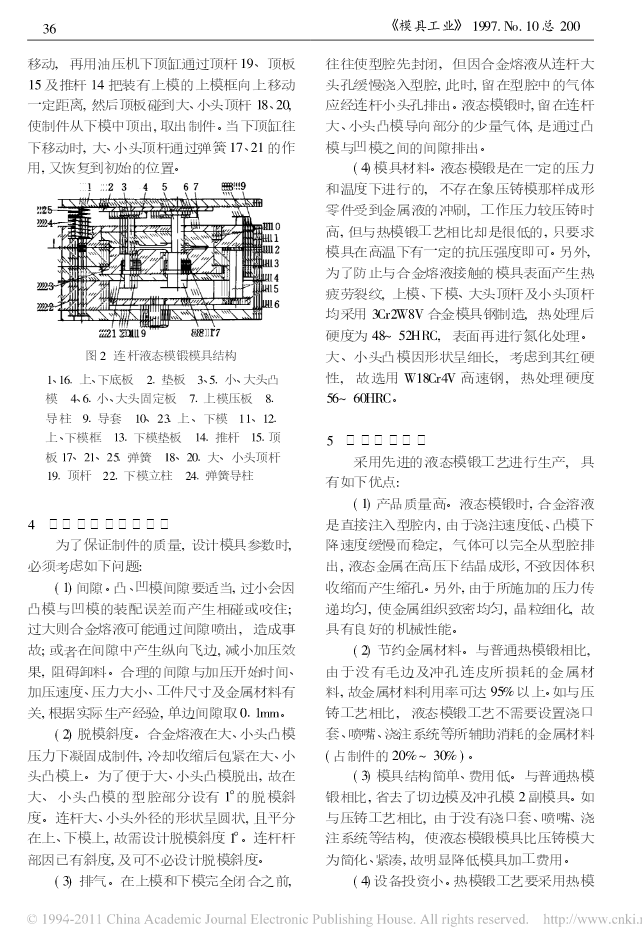

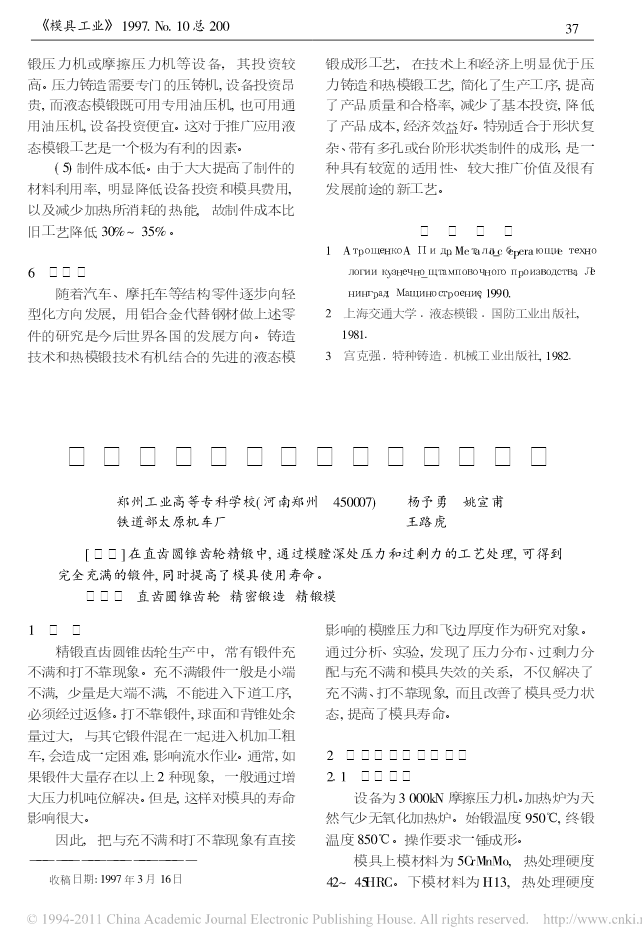

�模具工业�1997.No.10总20035空压机连杆液态模锻模具结构设计上海交通大学(上海200030)洪慎章[摘要]采用液态模锻代替普通热模锻生产铝合金连杆,可显著提高材料利用率,减少成形工序及降低产品成本。介绍了连杆液态模锻的模具结构、设计参数及技术经济分析。关键词铝合金连杆液态模锻模具结构1引言3液态模锻模具结构过去采用落后的普通热模锻工艺成形铝空压机铝合金连杆液态模锻的模具结构合金连杆(铝棒下料毛坯加热辊锻制坯如图2所示。该模具结构由上、中、下三部分开式模锻切边冲大头及小头孔),不仅组成,上部是

精密型液态模锻模具.pdf

本发明提供一种精密型液态模锻模具,包括上模板、定位板、上模、边模和外壳,所述上模板下方通过螺栓固定连接定位板,所述定位板下方通过螺栓固定连接上模,在所述定位板上还分别设置有边模定位孔和外壳定位孔,在所述边模和外壳分别设置有边模定位槽和外壳定位槽,所述定位板上的边模定位孔和外壳定位孔分别通过可调节螺栓与边模定位槽和外壳定位槽连接固定。本发明的有益效果是在铝合金车轮生产时,利用定位板将模具找正,方便快捷安装,加工时也不会出现错模,不及时发现出现批量报废等现象,提高了生产效率。

液态模锻模具寿命的分析.docx

液态模锻模具寿命的分析篇一:液态模锻模具寿命分析一、引言液态模锻是一种高温、高压下对金属材料进行成形、压缩和塑性变形的工艺。在液态模锻过程中,液态金属材料通过模锻模具形成所需的形状和尺寸,因此模具是液态模锻过程中不可或缺的工具。模具寿命是衡量模具使用寿命的重要指标,直接影响着液态模锻产品的质量和生产效率。本文将从模具材料、工艺参数、设计和制造等方面对液态模锻模具寿命进行分析。二、模具材料对寿命的影响1.强度和韧性:液态模锻模具在工作过程中承受着高温和高压的作用,因此需要具有足够的强度和韧性以抵抗外部力量的

液态模锻模具寿命的分析.docx

液态模锻模具寿命的分析液态模锻是一种高温、高压下对金属材料进行变形加工的方法,其工艺特点是通过将金属加热到液态后迅速进行变形,并在加工过程中施加高压以提高材料的变形性能。液态模锻模具作为液态模锻工艺的关键装备,其寿命对于提高液态模锻工艺的经济效益具有重要影响。液态模锻模具主要受到高温、高压、热应力和热疲劳等因素的影响,其寿命主要取决于以下几个方面:1.材料选择:液态模锻模具通常需要使用高温合金材料,如铸造镍基合金、钨合金等。这些材料具有较好的高温性能和抗热疲劳性能,能够在高温、高压的工作环境中长时间稳定工

液态模锻模具的热应力分析.docx

液态模锻模具的热应力分析液态模锻是一种新型的金属成形工艺方法,它通过在金属加热至部分熔化状态下进行形变,可以获得均匀细小的晶粒结构和高良好的力学性能。在液态模锻过程中,模具是密切相关的关键因素之一,它对成形品质和成形效率有着重要影响。热应力是模具在液态模锻过程中承受的热变形引起的应力。热应力的产生源自于锻件的局部加热和冷却过程中的温度梯度以及材料的热膨胀系数不均匀等因素。理解和分析液态模锻模具的热应力分布对于优化模具设计、提高成形品质和延长模具使用寿命具有重要意义。首先,从热应力产生的原因来看,模具的热应