PVC挤出机操作工艺.pdf

17****27

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

PVC挤出机操作工艺.pdf

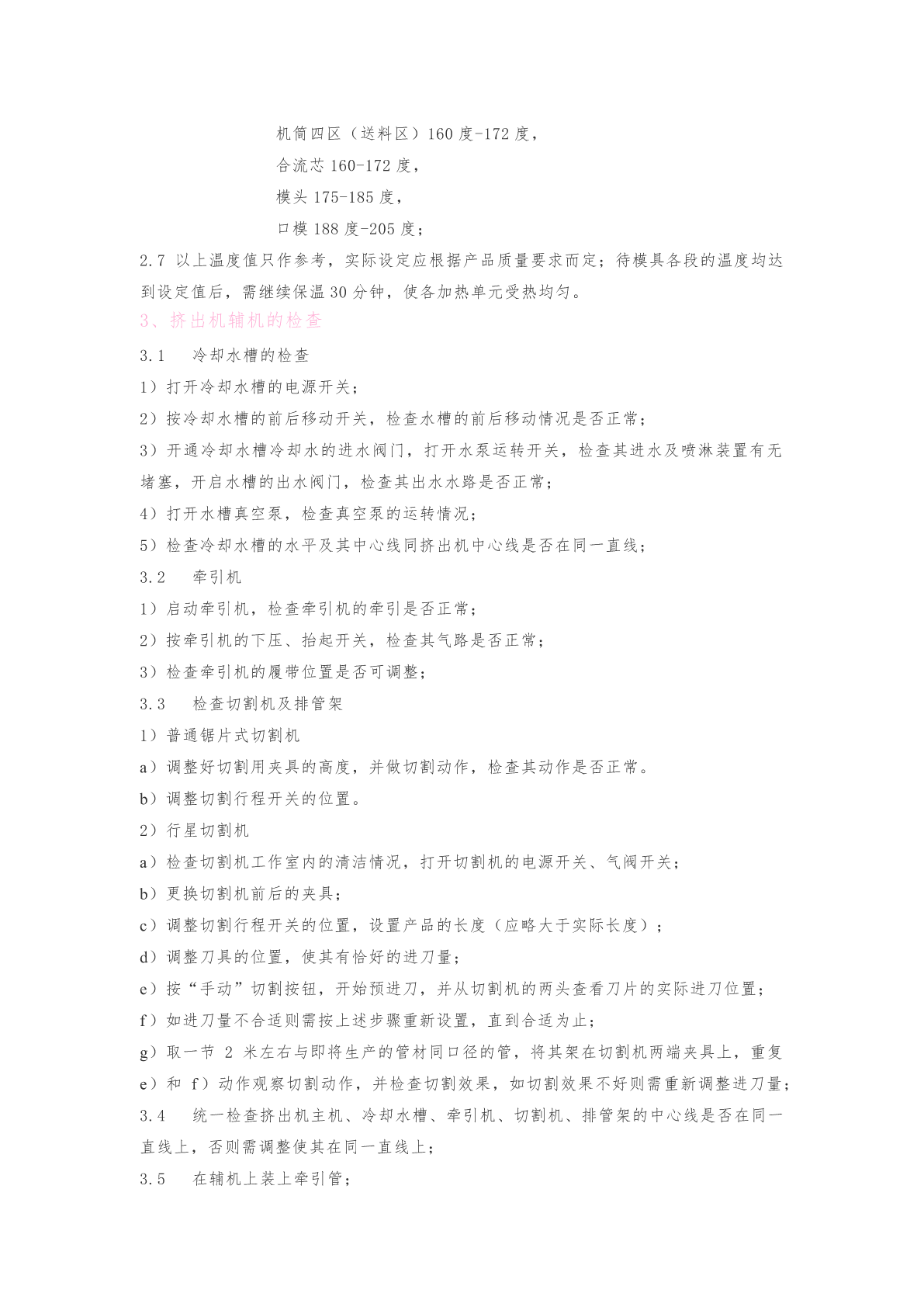

PVC挤出机操作工艺一、混料1.用料:PVC树脂、钙粉、稳定剂、润滑剂、抗冲剂、加工助剂ACR、耐候剂、增白剂(色粉)等。2.作业流程:领料--配料--热混--冷混--挤出--牵引--定径--冷却--切割--检验--包装--入库3.混料操作工艺过程:细则操作说明注意事项1、原料如PVC粉、碳酸钙等村料应够用8小1、原料是否满足生产时。需求。2、对照所领原料代号与标识原料代号是否相原料检查2、原料外观、品相如符。有差异,应通知品技3、检查原料外观、色相是否与车间现有材料相部验证。符。1、操作是否正常,数据可

双螺杆挤出机挤出硬PVC异型材工艺控制.docx

双螺杆挤出机挤出硬PVC异型材工艺控制双螺杆挤出机挤出硬PVC异型材工艺控制摘要:双螺杆挤出机挤出硬PVC异型材工艺在行业中得到广泛应用。本论文对双螺杆挤出机挤出硬PVC异型材工艺的控制进行了研究。首先,介绍了双螺杆挤出机挤出硬PVC异型材的特点和应用,接着分析了控制工艺对产品质量的影响因素,最后提出了相应的工艺控制方法。研究结果表明,通过合理调整挤出机参数和采用先进的控制技术,可以实现硬PVC异型材的高效率和高质量生产。关键词:双螺杆挤出机;硬PVC异型材;工艺控制;产品质量第1节:引言双螺杆挤出机是一

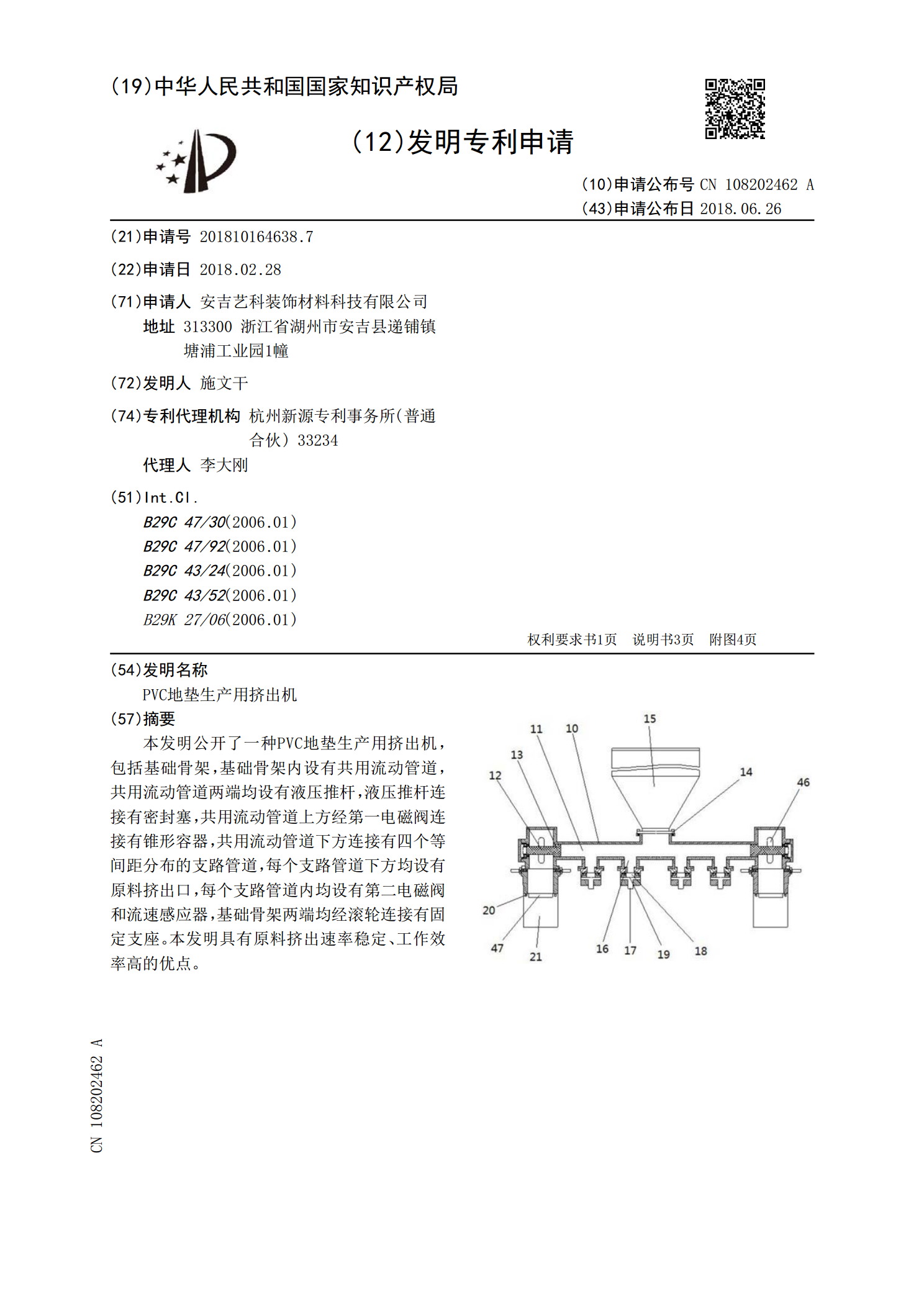

PVC地垫生产用挤出机.pdf

本发明公开了一种PVC地垫生产用挤出机,包括基础骨架,基础骨架内设有共用流动管道,共用流动管道两端均设有液压推杆,液压推杆连接有密封塞,共用流动管道上方经第一电磁阀连接有锥形容器,共用流动管道下方连接有四个等间距分布的支路管道,每个支路管道下方均设有原料挤出口,每个支路管道内均设有第二电磁阀和流速感应器,基础骨架两端均经滚轮连接有固定支座。本发明具有原料挤出速率稳定、工作效率高的优点。

一种PVC管道挤出机.pdf

本发明公开了一种PVC管道挤出机,其结构包括支撑架、固定台、控制台、进料口、电机箱、传送装置,进料口螺栓连接在传送装置上方,传送装置包括机体、隔离板、挤出管、螺旋推桨,螺旋推桨螺栓连接在挤出管外部,本发明通过螺旋推桨旋转推动,将热熔后塑料向前传送,通过推动辅助块,进入到导管内部,热熔后塑料顺着分叉管与折管的引导,将热熔后塑料,通过推动缩小到合适的尺寸,从环管挤出,通过辅助推块带动联动块运作,弹条配合防滑机构进行旋转推动工作,延伸头与轴心相连接,防滑凸环在外套体内部转动,挡块提高对防滑凸环的固定能力,角环内

PVC挤出岗位工艺及操作规程.pdf

PVC挤出岗位工艺及操作规程第一章模具的结构塑料管材的模具是由:分流支架,模体,芯棒,成型口模,分流梭等部分组成。常规塑料挤出机机头的设计应遵循的原则:(付挤出模具结构图)口模模芯压盖连分接流段梭口法兰盘模体模连接段口模所有熔融塑料所经过的流道应尽量光滑,为了防止锈蚀或其他气体和物质的腐蚀,表面应镀烙并抛光。为了有利于物料的流动,所有与流道有关的部件应尽量呈流线形,特别不能有死角存在,若有一点死角,也会造成物料的局部滞留而产生分解。模具压缩比应合理,压缩比是指分流支架出口处与口模芯棒间的环形截面积之比