热管的余热锅炉在冶金电炉烟气余热技术-应用.doc

qw****27

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

热管的余热锅炉在冶金电炉烟气余热技术-应用.doc

山东华源锅炉(www.iiboiler.com)销售经理孔俊皓(18769998880)恭迎全国各界人士来我公司选购各种炉型:余热锅炉,煤粉锅炉,水煤浆锅炉,垃圾焚烧锅炉,循环流化床锅炉,蒸汽锅炉,热水锅炉等.电炉烟气余热回收技术应用介绍在炼钢电炉烟气布袋除尘系统中,降低烟气温度来满足布袋除尘器的许用温度的一项技术。该技术采用热管做传热元件,并用水做降温介质,利用热管内工质相变吸收烟气的热量,并产生饱和蒸汽供用户使用。关键词:热管蒸发器电炉烟气相变降温1.前言随着改革开放的深入进行我国国民经济迅猛发展,发

电炉烟气回收余热锅炉.pdf

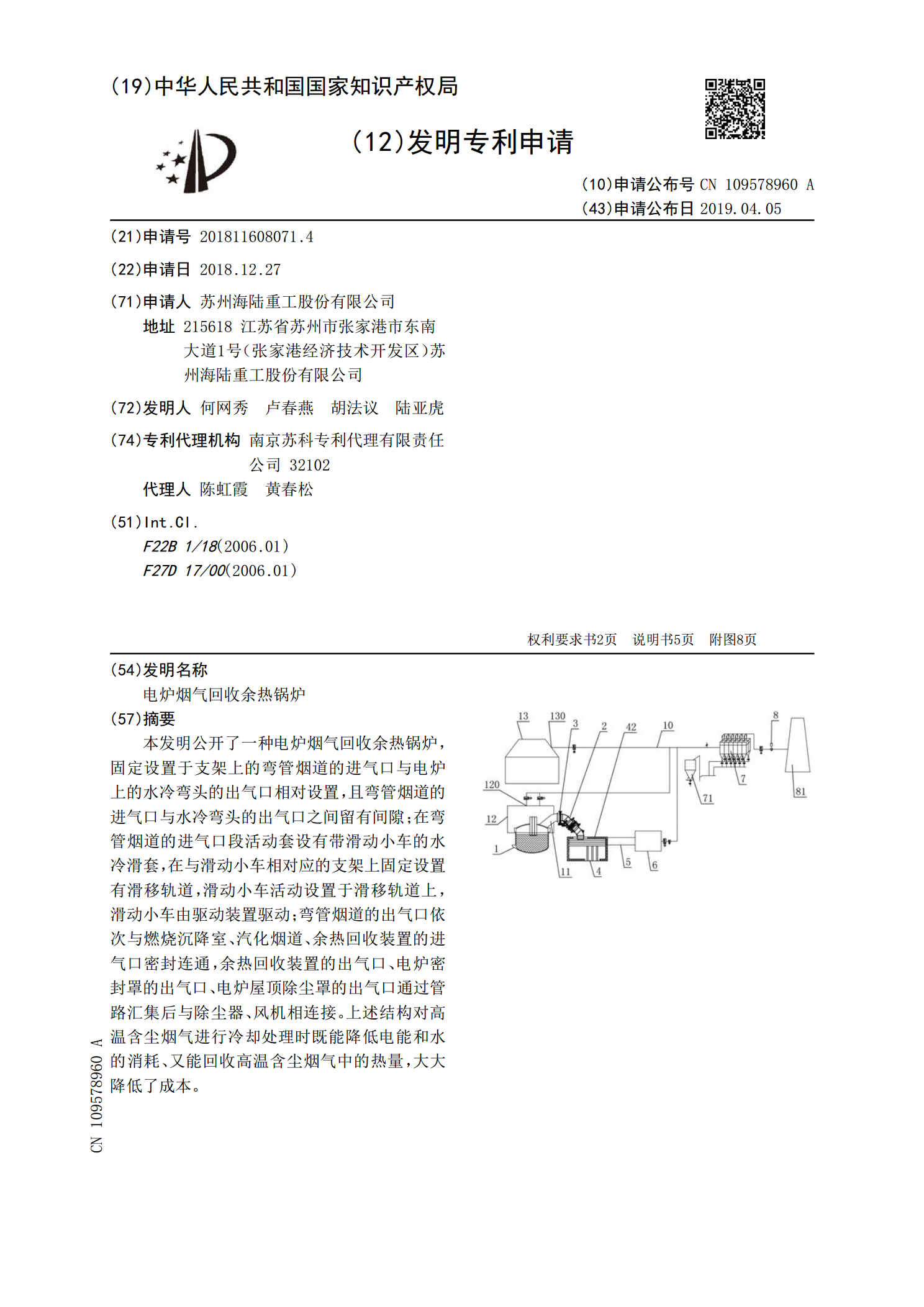

本发明公开了一种电炉烟气回收余热锅炉,固定设置于支架上的弯管烟道的进气口与电炉上的水冷弯头的出气口相对设置,且弯管烟道的进气口与水冷弯头的出气口之间留有间隙;在弯管烟道的进气口段活动套设有带滑动小车的水冷滑套,在与滑动小车相对应的支架上固定设置有滑移轨道,滑动小车活动设置于滑移轨道上,滑动小车由驱动装置驱动;弯管烟道的出气口依次与燃烧沉降室、汽化烟道、余热回收装置的进气口密封连通,余热回收装置的出气口、电炉密封罩的出气口、电炉屋顶除尘罩的出气口通过管路汇集后与除尘器、风机相连接。上述结构对高温含尘烟气进行

热管余热锅炉在炼钢电弧炉烟气余热回收系统中的应用.docx

热管余热锅炉在炼钢电弧炉烟气余热回收系统中的应用本文以电弧炉炼钢过程烟气余热的回收利用及烟气净化除尘为主线条以热管蒸发器为换热元件合理控制烟气流速解决高温烟尘的沉降和蒸发器热管灰堵以及烟气温度波动大的难题完成了50t电弧炉烟气余热回收净化系统设计与施工。对电弧炉炼钢过程当中所产生的高温烟气直接进行余热回收满足电弧炉炼钢过程当中VD真空处理对蒸汽的需求实现了高温烟气余热回收利用和环境净化为国内电弧炉节能降耗和清洁生产进行了有益的探索。进入21世纪后由于废钢资源的限制我国电弧炉开始普遍使用铁水装热技术这是中国

热管技术在有机热载体锅炉烟气余热回收上的应用.docx

热管技术在有机热载体锅炉烟气余热回收上的应用标题:热管技术在有机热载体锅炉烟气余热回收上的应用摘要:随着环境污染日益加剧和能源资源的日益枯竭,烟气余热回收已成为节能减排和可持续发展的重要途径。热管技术作为一种高效传热传质手段,具有结构简单、传热效率高等优点,已经被广泛应用于各个领域。本文将介绍热管技术在有机热载体锅炉烟气余热回收中的应用现状和发展趋势,探讨其在该应用中的优势和挑战,并提出进一步研究的方向。第一部分:引言1.1背景介绍1.2研究目的与意义第二部分:有机热载体锅炉烟气余热回收技术概述2.1有机

热管换热器在注汽锅炉烟气余热回收中的应用.docx

热管换热器在注汽锅炉烟气余热回收中的应用摘要:为了进一步降低高稠油热采能耗提高油田注汽锅炉热效率提出了采用热管换热技术以降低锅炉排烟温度。通过对热采注汽锅炉综合热效率分析得出排烟温度过高为影响锅炉热效率的主要因素之一利用热管换热技术对进入锅炉空气进行预热在低锅炉排烟温度、有效的解决酸露点附近换热问题的同时显著的提高了锅炉的热效率。关键词:注汽锅炉;热效率;热管换热器;余热回收;中图分类号:TK229文献标识码:A文章编号:油田注汽锅炉是稠油开采