高铬可锻铸铁件可锻化退火.pdf

qw****27

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

高铬可锻铸铁件可锻化退火.pdf

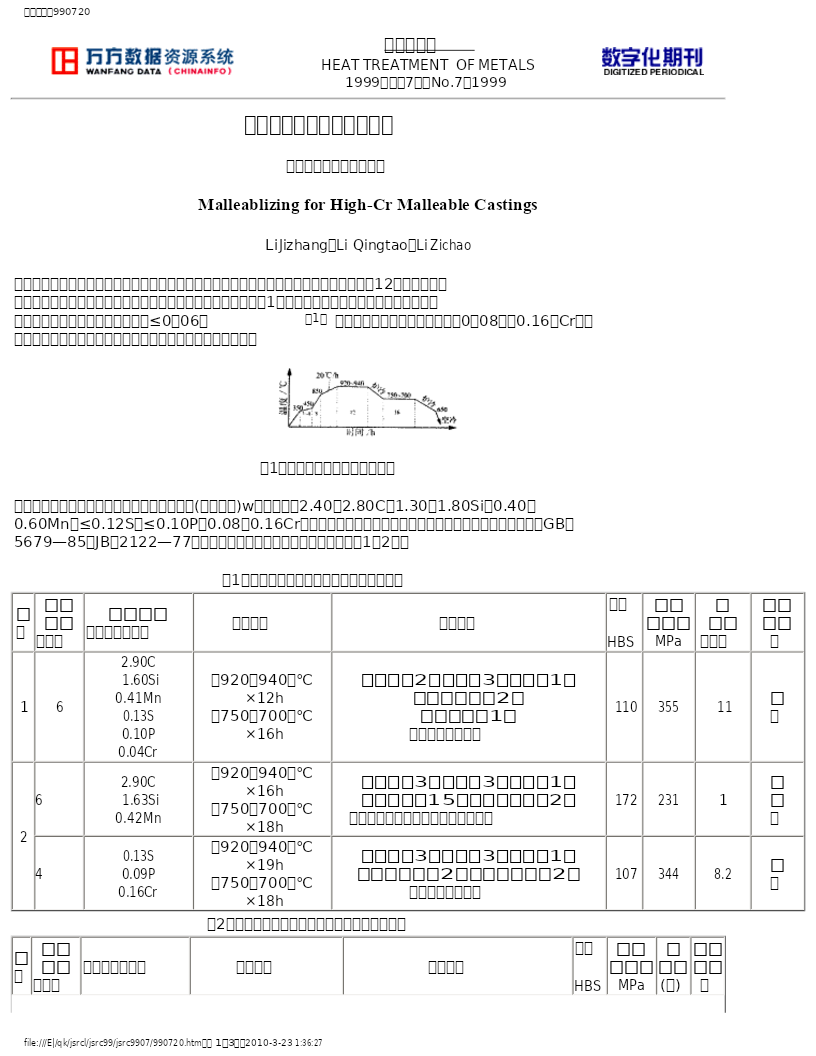

金属热处理990720金属热处理HEATTREATMENTOFMETALS1999年第7期No.71999高铬可锻铸铁件可锻化退火李记章李庆涛李自超MalleablizingforHigh-CrMalleableCastingsLiJizhang,LiQingtao,LiZichao我厂生产出口玛钢件已十多年了,用冲天炉熔炼,室式煤粉炉退火,退火后的超硬件达12%左右,严重影响正常生产和工厂的效益。多年实践证明,常规热处理(见图1)后,出现超硬件的主要原因是废钢带入强碳化物形成元素铬超过规定(应≤0.06

高铬铸铁的软化退火工艺.docx

高铬铸铁的软化退火工艺高铬铸铁是一种具有优良性能的铸造材料,广泛应用于汽车、机械制造、能源等领域。软化退火是高铬铸铁制品加工的重要工艺之一,通过调整材料的组织结构和性能,使其具备更好的加工性能和使用性能。本文旨在探讨高铬铸铁的软化退火工艺。1.高铬铸铁的组织特点高铬铸铁是一种铸造材料,其主要成分为铁和铬,同时还含有一些其他的合金元素。高铬的加入可以显著提高材料的硬度和耐磨性能,但也会使其失去一些塑性和韧性。因此,高铬铸铁通常具有高硬度、高耐磨性和一定的脆性。2.高铬铸铁的软化退火工艺软化退火是通过加热材料

高铬铸铁的软化退火工艺.docx

高铬铸铁的软化退火工艺高铬铸铁是一种具有优良性能的铸造材料,通常用于制造高强度、高耐热和高耐腐蚀的零部件。然而,高铬铸铁在铸造过程中会形成大量的铬碳化物,这导致了材料的脆性增加,限制了其广泛应用。为了提高高铬铸铁的可塑性和韧性,并降低其硬度和脆性,软化退火工艺成为一种重要的工艺手段。软化退火是通过热处理将高铬铸铁加热至一定温度,并在一定时间内保温,然后缓慢冷却,以改变材料的组织结构和性能。软化退火的目的是使高铬铸铁中的铬碳化物分解析出,从而降低硬度和脆性,提高可塑性和韧性。软化退火工艺的优化对于高铬铸铁的

可锻铸铁石墨化退火工艺的优化.docx

可锻铸铁石墨化退火工艺的优化可锻铸铁是一种普遍应用于机械、汽车等行业领域的铸造合金材料。在工程实践中,可锻铸铁的性能表现直接决定了整个产品或组件的质量和可靠性。然而,可锻铸铁的石墨形态和热处理工艺对该材料的性能具有显著的影响。本文将针对可锻铸铁石墨化退火工艺进行优化。可锻铸铁的石墨形态包括片状石墨和球状石墨,它们分别对产品的强度和塑性有不同的影响。片状石墨粘附在基体上,形态类似于薄片,容易引起部分拉伸,导致易断口性和弱韧性。而球状石墨则是非常规则的,细小的颗粒和球状结构容易在载荷下收缩,具有较好的延展性和

可锻铸铁石墨化退火工艺的优化.docx

可锻铸铁石墨化退火工艺的优化可锻铸铁是一种广泛应用于工业领域的材料,具有优异的机械性能和可加工性。然而,传统的可锻铸铁材料在高温下容易发生变形和断裂,制约了其在高负荷环境中的应用。为了改善可锻铸铁的高温性能,石墨化退火工艺被引入,以增加材料的石墨形态和提高其延展性。本论文旨在优化可锻铸铁石墨化退火工艺,以提高材料的高温强度和塑性。首先,我们要了解可锻铸铁的基本特性和现有工艺的局限性。可锻铸铁的主要成分是铁、碳和硅,其中石墨是其特有的微观结构。石墨以片状分布于铁基体中,能够提供材料的润滑性和变形能力。然而,