皮带轮加工工艺及精车皮带轮槽工装夹具设计.doc

kp****93

亲,该文档总共17页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

皮带轮加工工艺及精车皮带轮槽工装夹具设计.doc

第一章概述1.1皮带轮的用途生活中,皮带轮对我们来说很常见,它的应用很广泛,机械传动常见的类型有摩擦轮传动、带传动、链传动、齿轮传动、蜗轮蜗杆传动、螺旋传动等类型。带传动根据横截面形状不同可分为平带传动、V带传动、多楔带、圆形带、齿形带等类型的带传动。带传动中用于安装传动带的轮子就叫做带轮。俗称皮带轮。带轮是成对安装和使用的,一个是主动轮,另一个是从动轮。机械传动按传动的工作原理分类可分为啮合传动和摩擦传动两类。啮合传动的优点是工作可靠、寿命长,传动比准确、传递功率大,效率高(蜗杆传动除外),速度范围广。

皮带轮加工工艺及精车皮带轮槽工装夹具设计.pdf

第一章概述1.1皮带轮的用途生活中,皮带轮对我们来说很常见,它的应用很广泛,机械传动常见的类型有摩擦轮传动、带传动、链传动、齿轮传动、蜗轮蜗杆传动、螺旋传动等类型。带传动根据横截面形状不同可分为平带传动、V带传动、多楔带、圆形带、齿形带等类型的带传动。带传动中用于安装传动带的轮子就叫做带轮。俗称皮带轮。带轮是成对安装和使用的,一个是主动轮,另一个是从动轮。机械传动按传动的工作原理分类可分为啮合传动和摩擦传动两类。啮合传动的优点是工作可靠、寿命长,传动比准确、传递功率大,效率高(蜗杆传动除外),速度范围广。

加工皮带轮轮槽用车床夹具.pdf

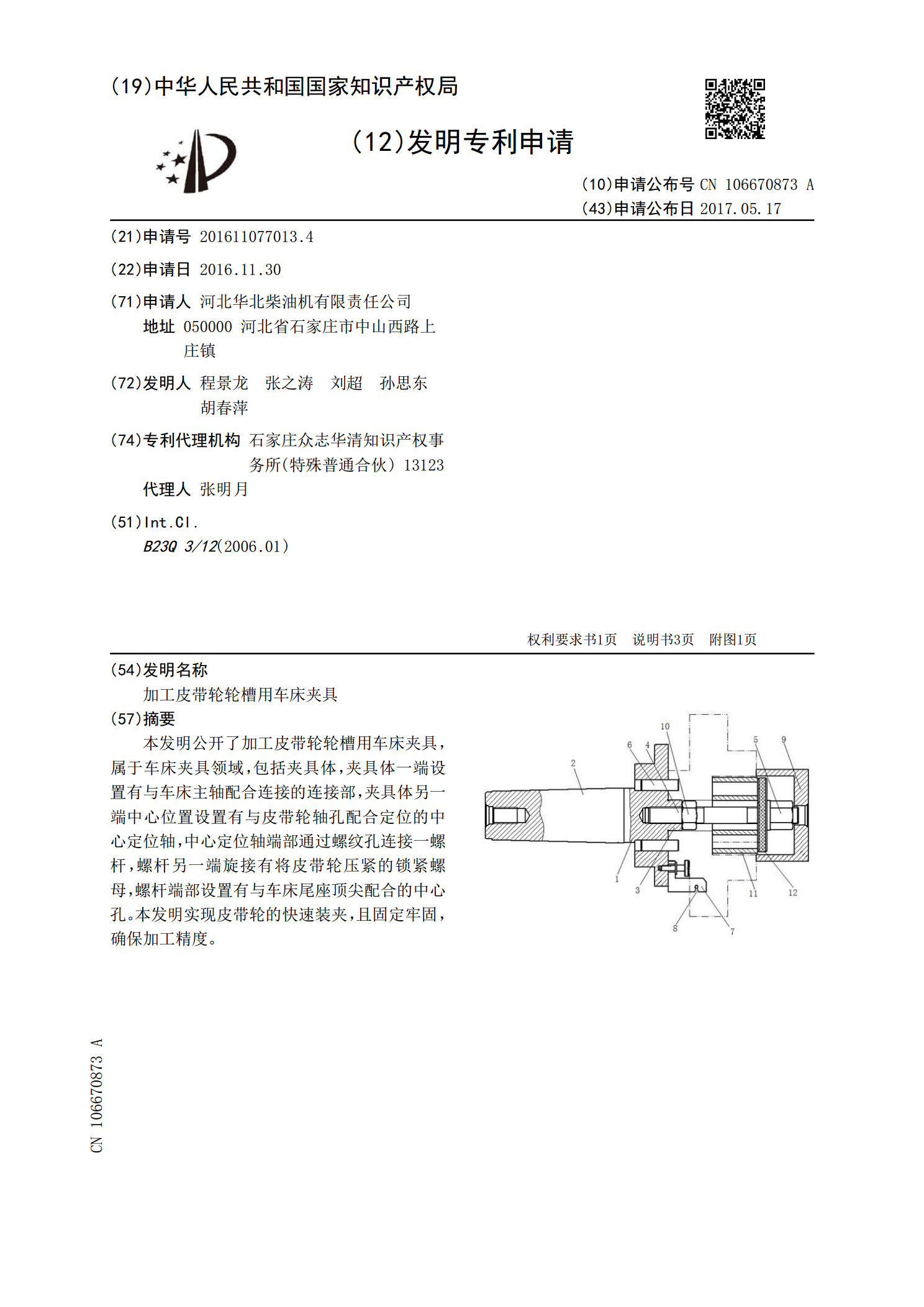

本发明公开了加工皮带轮轮槽用车床夹具,属于车床夹具领域,包括夹具体,夹具体一端设置有与车床主轴配合连接的连接部,夹具体另一端中心位置设置有与皮带轮轴孔配合定位的中心定位轴,中心定位轴端部通过螺纹孔连接一螺杆,螺杆另一端旋接有将皮带轮压紧的锁紧螺母,螺杆端部设置有与车床尾座顶尖配合的中心孔。本发明实现皮带轮的快速装夹,且固定牢固,确保加工精度。

V型槽皮带轮设计毕业设计 非标皮带轮加工.docx

V型槽皮带轮设计毕业设计非标皮带轮加工下面是小编为大家整理的V型槽皮带轮设计毕业设计非标皮带轮加工,供大家参考。V型槽皮带轮设计摘要:数控技术是利用数字化的信息对机床运动及加工过程进行控制的一种方法。它是集传统的机械制造技术、计算机技术、现代控制技术、传感检测技术、网络通信技术和光电机技术等于一体的现代制造业的基础技术,具有高精度、高效率柔性自动化等特点,对制造业实现柔性自动化、集成化和智能化起着举足轻重的作用。用数控技术实施加工控制的机床,或者说装备了数控系统的机床成为数控(CN)机床。数控系统包括:数

皮带轮机械加工工艺规程设计课件 皮带轮加工厂.docx

皮带轮机械加工工艺规程设计课件皮带轮加工厂下面是小编为大家整理的皮带轮机械加工工艺规程设计课件皮带轮加工厂,供大家参考。前言机械制造工艺学毕业设计是在我们学完了大学的全部基础课、技术基础课以及大部分专业课之后进行的。这是我们在进行毕业设计之前对所学各课程的一次深入的综合性的链接,也是一次理论联系实际的训练。因此,它在我们的大学生活中占有十分重要的地位。就我个人而言,我希望能通过设计对自己未来从事的工作进行一次适应性训练,从中锻炼自己分析问题、解决问题的能力,为今后参加祖国的现代化建设打下一个良好的基础。1