第七章 原油的脱盐脱水.ppt

kp****93

亲,该文档总共17页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

第七章 原油的脱盐脱水.ppt

通常原油先经过蒸馏过程,根据已制定的加工方案,将其按沸程分割成汽油、煤油、轻柴油、重柴油、各种润滑油馏分和渣油,此即所谓的原油一次加工。蒸馏所得到的各种馏分油称为直馏油,基本不含沥青质和胶质。为提高产品质量和轻油收率,相当多的直馏馏分油作为二次加工过程的原料,如催化裂化原料、催化重整原料和加氢裂化原料等。润滑油馏分可通过溶剂精制、溶剂脱蜡、溶剂脱沥青及补充精制等加工过程得到各种润滑油基础油。各种加工过程得到的不同产物,最后大都需要通过精制和调合,加入必要的添加剂,才能成为合乎各种质量标准的石油产品。从原油

第七章 原油的脱盐脱水.ppt

通常原油先经过蒸馏过程,根据已制定的加工方案,将其按沸程分割成汽油、煤油、轻柴油、重柴油、各种润滑油馏分和渣油,此即所谓的原油一次加工。蒸馏所得到的各种馏分油称为直馏油,基本不含沥青质和胶质。为提高产品质量和轻油收率,相当多的直馏馏分油作为二次加工过程的原料,如催化裂化原料、催化重整原料和加氢裂化原料等。润滑油馏分可通过溶剂精制、溶剂脱蜡、溶剂脱沥青及补充精制等加工过程得到各种润滑油基础油。各种加工过程得到的不同产物,最后大都需要通过精制和调合,加入必要的添加剂,才能成为合乎各种质量标准的石油产品。从原油

原油的脱盐脱水学习教案.pptx

会计学2024/10/282024/10/282024/10/282024/10/282024/10/282024/10/282024/10/282024/10/282024/10/282024/10/282024/10/282024/10/282024/10/28

原油脱盐脱水及装置腐蚀.ppt

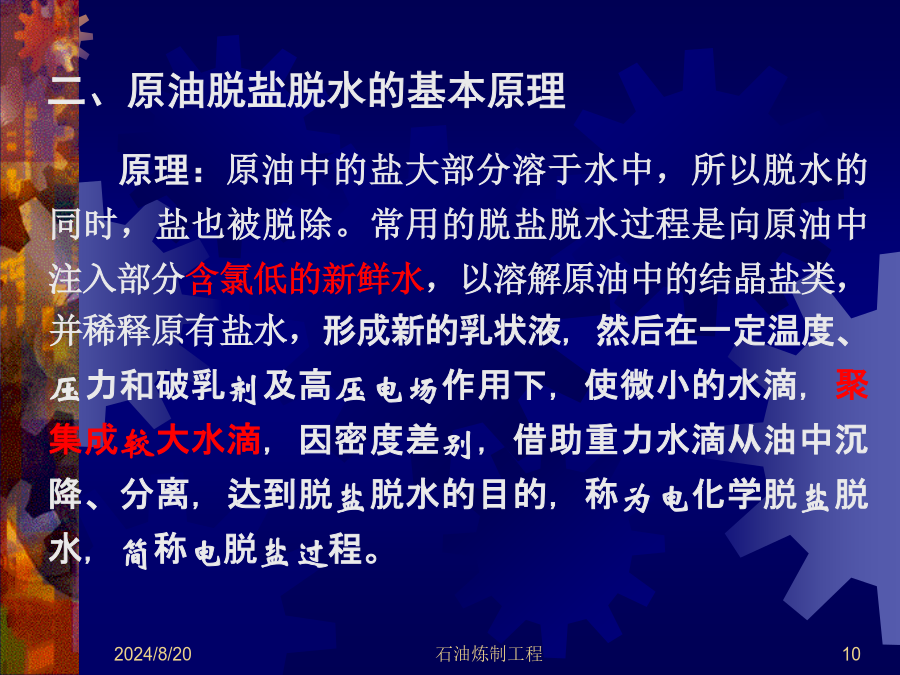

原油的预处理(脱盐脱水)(一)原油含盐含水的危害(二)原油中的盐和水原油中水的存在形式:乳状液的双电层结构理论原油乳状液的稳定性因素乳状液的破乳机理(二)原油脱盐脱水原理(三)原油电脱盐工艺流程(四)影响脱盐脱水的因素4、破乳剂和脱金属剂破乳剂的发展过程5、电场梯度与原油脱盐的实际效果有关的几个因素原油脱盐脱水方法研究进展原油蒸馏装置的腐蚀与防护(一)腐蚀的原因2、高温部位硫腐蚀3、高温部位环烷酸腐蚀(二)防腐蚀措施

原油的脱盐脱水专家讲座.pptx

通常原油先经过蒸馏过程,依据已制订加工方案,将其按沸程分割成汽油、煤油、轻柴油、重柴油、各种润滑油馏分和渣油,此即所谓原油一次加工。蒸馏所得到各种馏分油称为直馏油,基本不含沥青质和胶质。为提升产品质量和轻油收率,相当多直馏馏分油作为二次加工过程原料,如催化裂化原料、催化重整原料和加氢裂化原料等。润滑油馏分可经过溶剂精制、溶剂脱蜡、溶剂脱沥青及补充精制等加工过程得到各种润滑油基础油。各种加工过程得到不一样产物,最终大都需要经过精制和调合,加入必要添加剂,才能成为合乎各种质量标准石油产品。从原油蒸馏得到直馏轻