铸坯表面缺陷成因及对策.ppt

kp****93

亲,该文档总共163页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

铸坯表面缺陷成因及对策.ppt

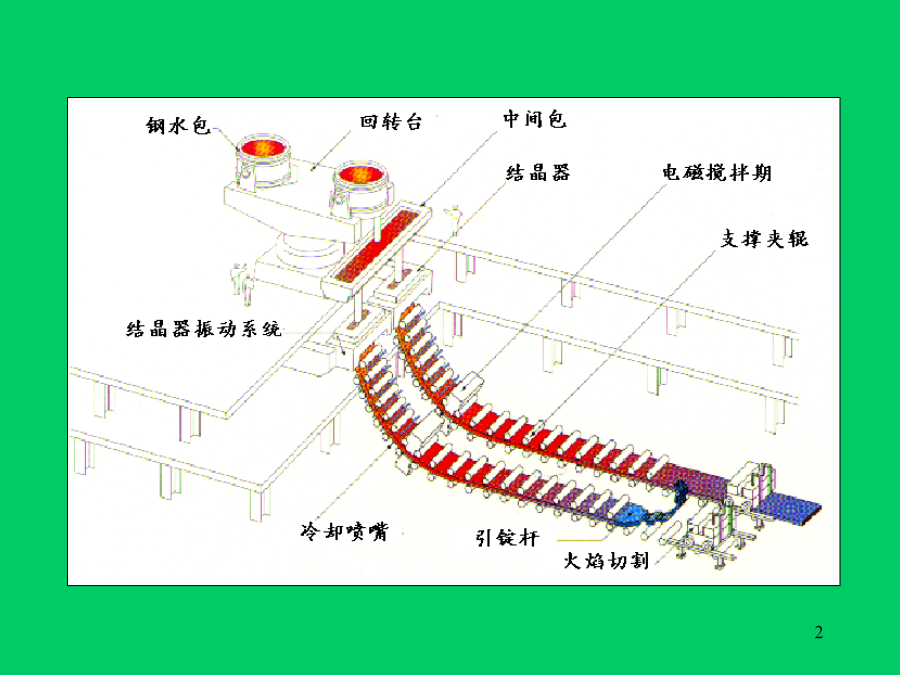

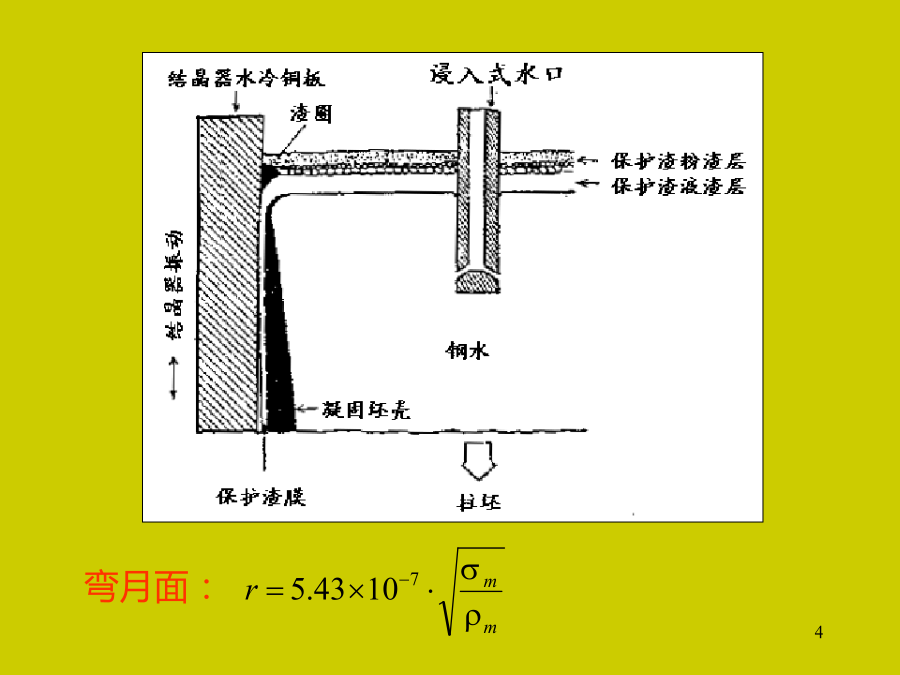

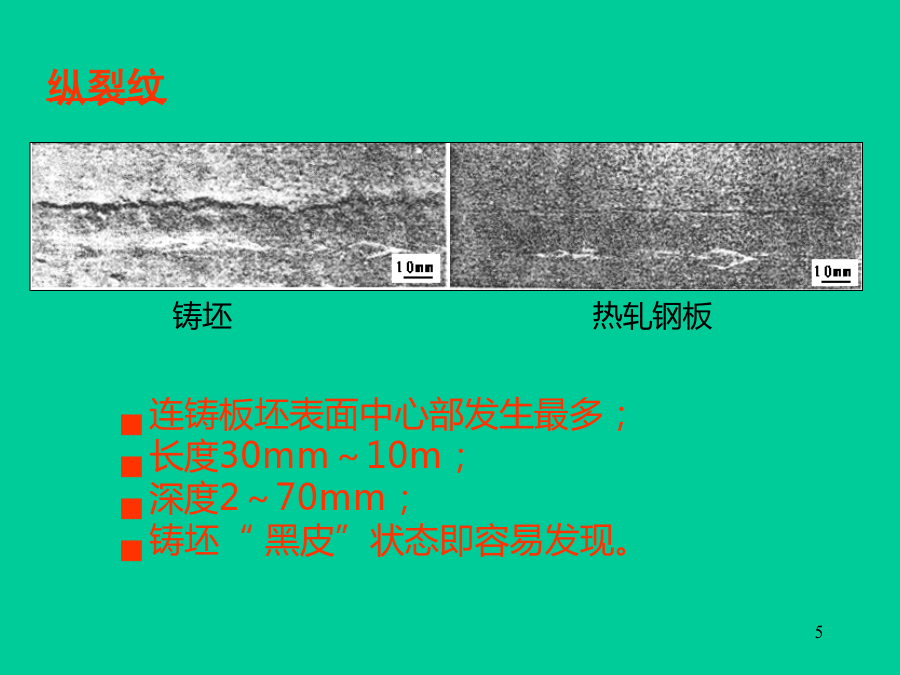

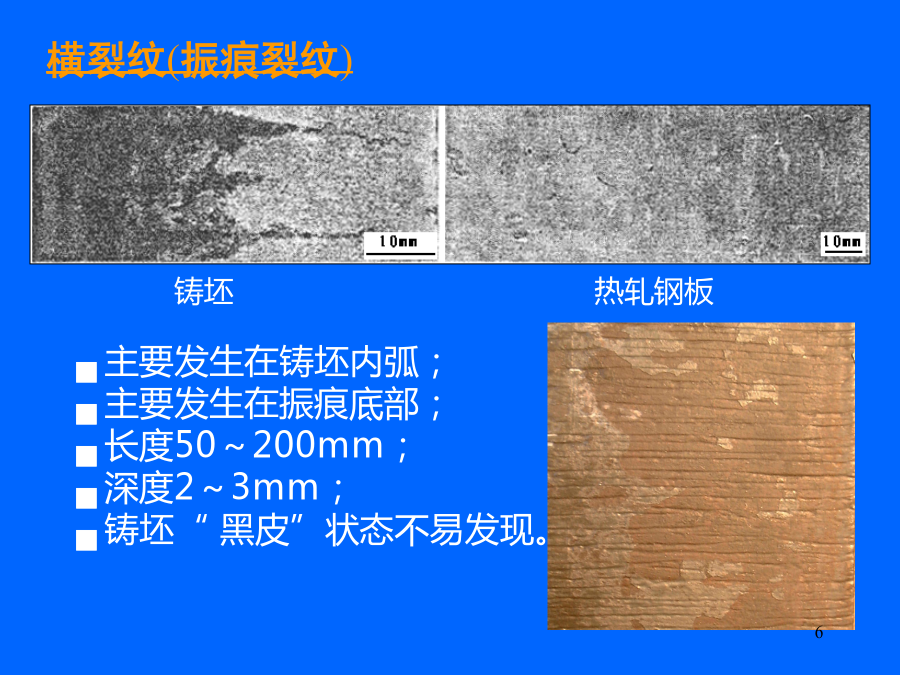

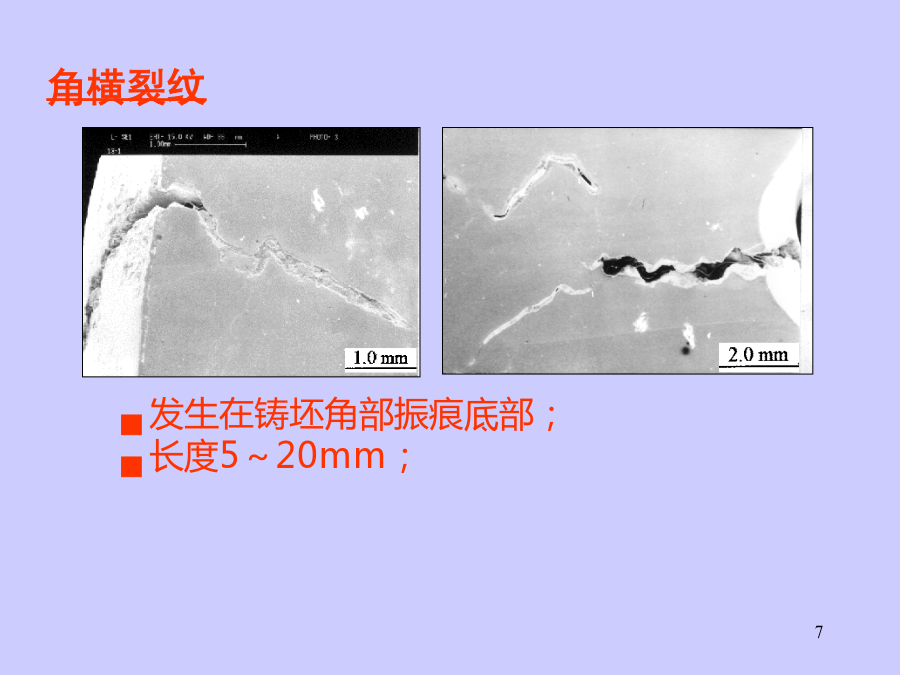

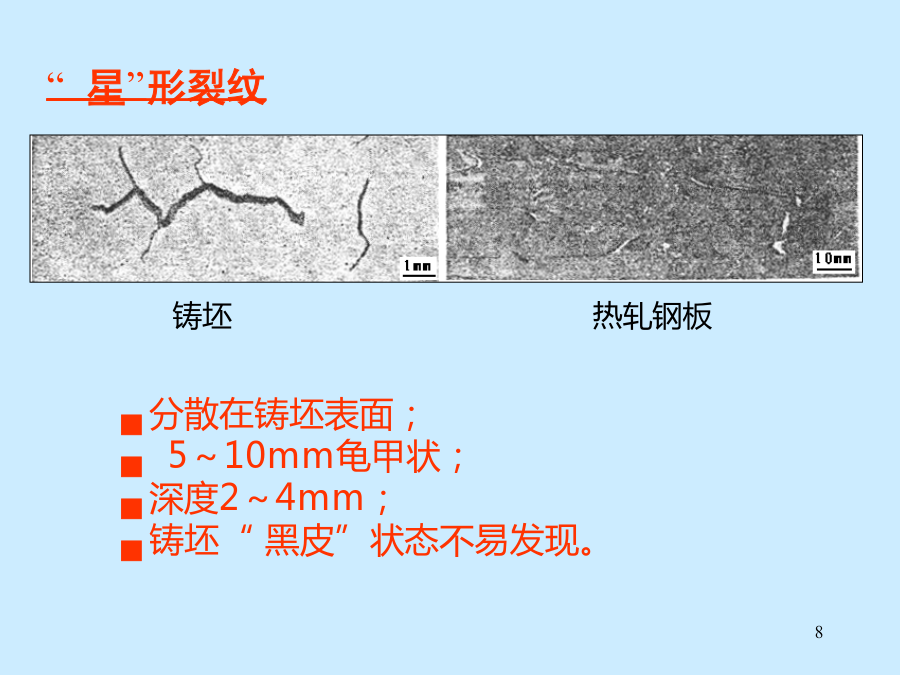

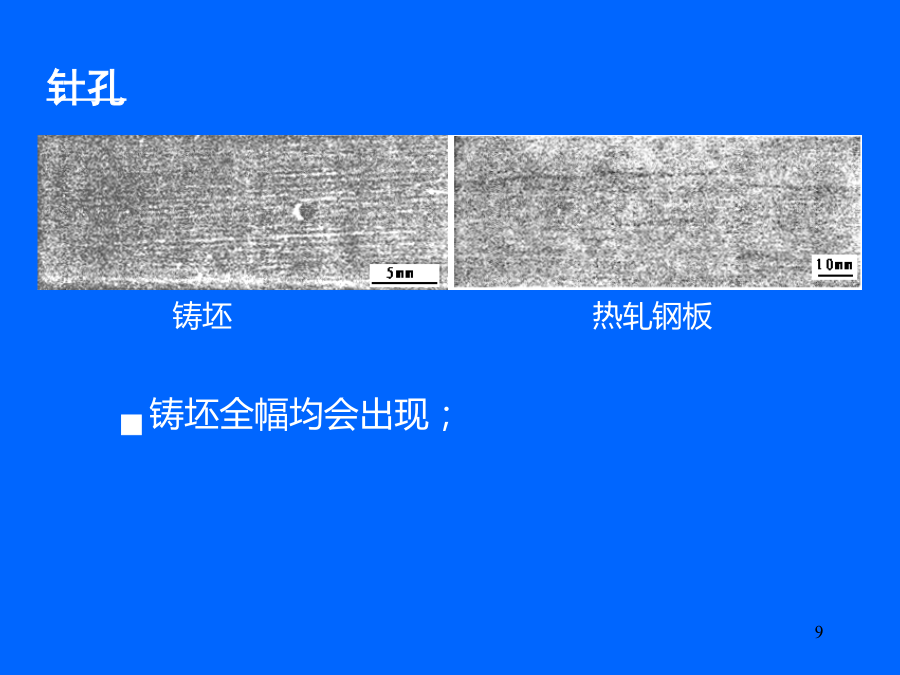

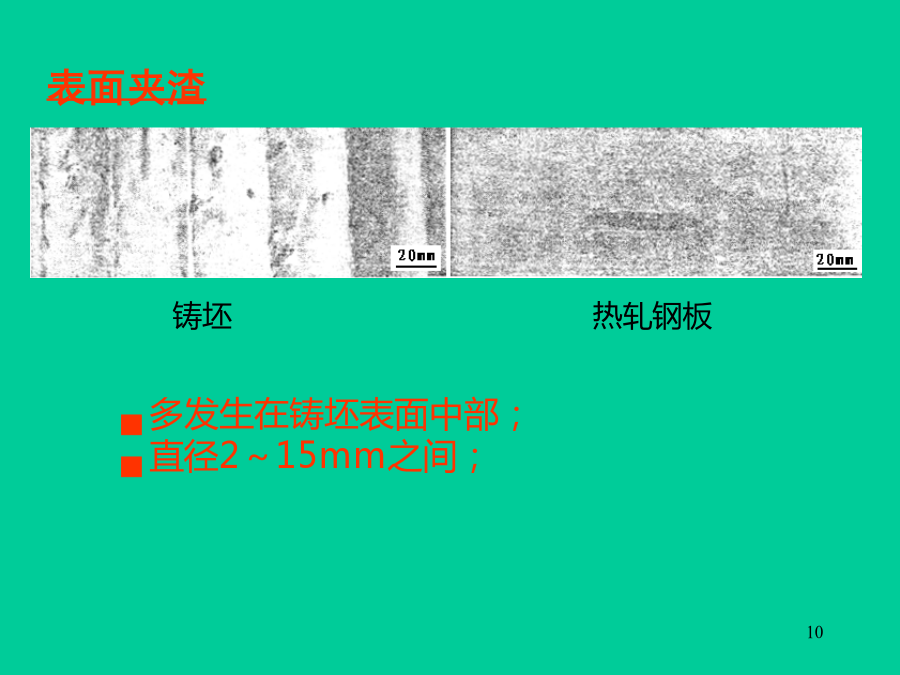

连铸坯表面缺陷成因及防止对策23弯月面:纵裂纹横裂纹(振痕裂纹)角横裂纹“星”形裂纹针孔表面夹渣横裂、角横裂的成因:防止横裂、角横裂的对策星形裂纹的成因:针孔的成因:表面夹渣的成因:连铸坯表面纵裂纹生成机理及防止对策宝钢连铸板坯表面纵裂纹与钢碳含量关系18纵裂纹的形成:结晶器内初生坯壳表层所经受的张应力超过晶界破坏强度。1)结晶器内壁平滑,坯壳与结晶器壁之间保护渣膜厚度均匀,则p和f沿板坯宽度方向相等;2)在板坯宽度1/2处t和b最大;3)1/2宽度处b与板坯宽度的平方成正比(b=3l2/(

连铸坯缺陷的成因及防止对策.docx

连铸坯缺陷的成因及防止对策连铸坯缺陷是连铸过程中常见的一种问题,它直接影响着连铸坯的质量和后续工艺的成功进行。本论文将从成因和防止对策两个方面进行详细探讨。一、连铸坯缺陷的成因1.熔池质量:熔池质量是连铸坯缺陷的重要成因之一。如果熔池中含有杂质或不均匀的成分分布,会导致连铸坯中出现气孔、夹杂物等缺陷。2.浇注速度过快:连铸过程中,如果浇注速度过快,会导致熔池温度梯度的变化过大,进而引发坯体内部形成锻痕、开裂等缺陷。此外,过快的浇注速度还会导致浇注速度不均匀,从而形成内部缺陷。3.结晶器结构不良:结晶器是连

连铸圆坯表面质量缺陷成因分析与改善研究.pptx

汇报人:/目录0102裂纹结疤夹渣凹陷03工艺因素设备因素原材料因素操作因素04优化工艺参数改进设备配置控制原材料质量提高操作技能05实验目的:评估连铸圆坯表面质量改善效果实验方法:采用对比实验,对比改善前后的表面质量实验材料:连铸圆坯实验步骤:a.选取样本:选择具有代表性的连铸圆坯b.改善处理:对连铸圆坯进行表面质量改善处理c.检测评估:对改善前后的连铸圆坯进行表面质量检测d.数据分析:对检测数据进行统计分析,评估改善效果a.选取样本:选择具有代表性的连铸圆坯b.改善处理:对连铸圆坯进行表面质量改善处理

铸坯表面缺陷少的连铸方法.docx

铸坯表面缺陷少的连铸方法标题:现代连铸技术在降低铸坯表面缺陷中的应用摘要:连铸技术在钢铁制造过程中起到了至关重要的作用,尤其对于铸坯表面缺陷的控制。本论文将介绍现代连铸技术在降低铸坯表面缺陷中的应用。首先,将对铸坯表面缺陷的影响因素进行分析,然后介绍几种常用的连铸技术及其在降低缺陷方面的优势。最后,探讨了未来发展的趋势和挑战。1.引言连铸技术是钢铁工业中最常见的铸造方法之一。它通过将熔融金属倒入连续运动的结晶器中,快速凝固并冷却,形成连续坯料。连铸技术不仅可以提高生产效率,而且能够生产出具有良好性能的铸坯

连铸坯表面气孔缺陷研究.docx

连铸坯表面气孔缺陷研究随着连铸技术的发展,连铸坯被广泛应用于现代冶金行业,其品质直接影响到后续的加工和成品质量。然而,在连铸坯生产过程中,由于各种原因,常常会出现不同程度的表面气孔缺陷,导致坯料的质量问题和生产效率的降低。因此,对连铸坯表面气孔缺陷的原因和控制方法进行研究,具有重要的意义。一、表面气孔缺陷形成原因连铸坯表面气孔缺陷的形成原因是多方面的,主要包括以下几个方面:1.冶炼和浇注过程中的气体:冶炼过程中,熔融金属容易吸收空气、氢气、氮气等气体。在浇注坯料时,金属液流会携带这些气体,进而溶解在坯料中