一种多孔离子液体萃取剂的制备方法及其萃取脱硫应用.pdf

一条****涛k

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种多孔离子液体萃取剂的制备方法及其萃取脱硫应用.pdf

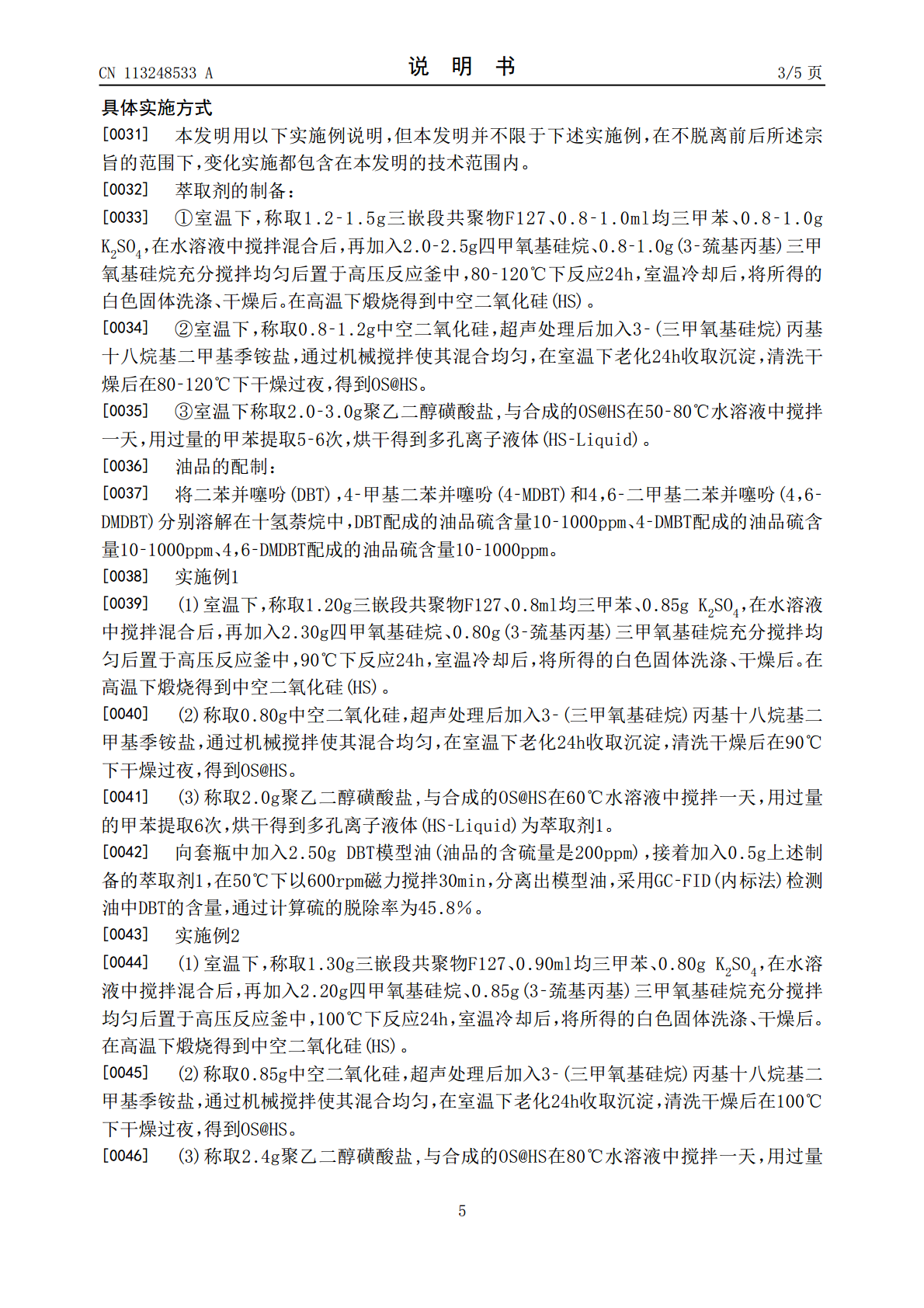

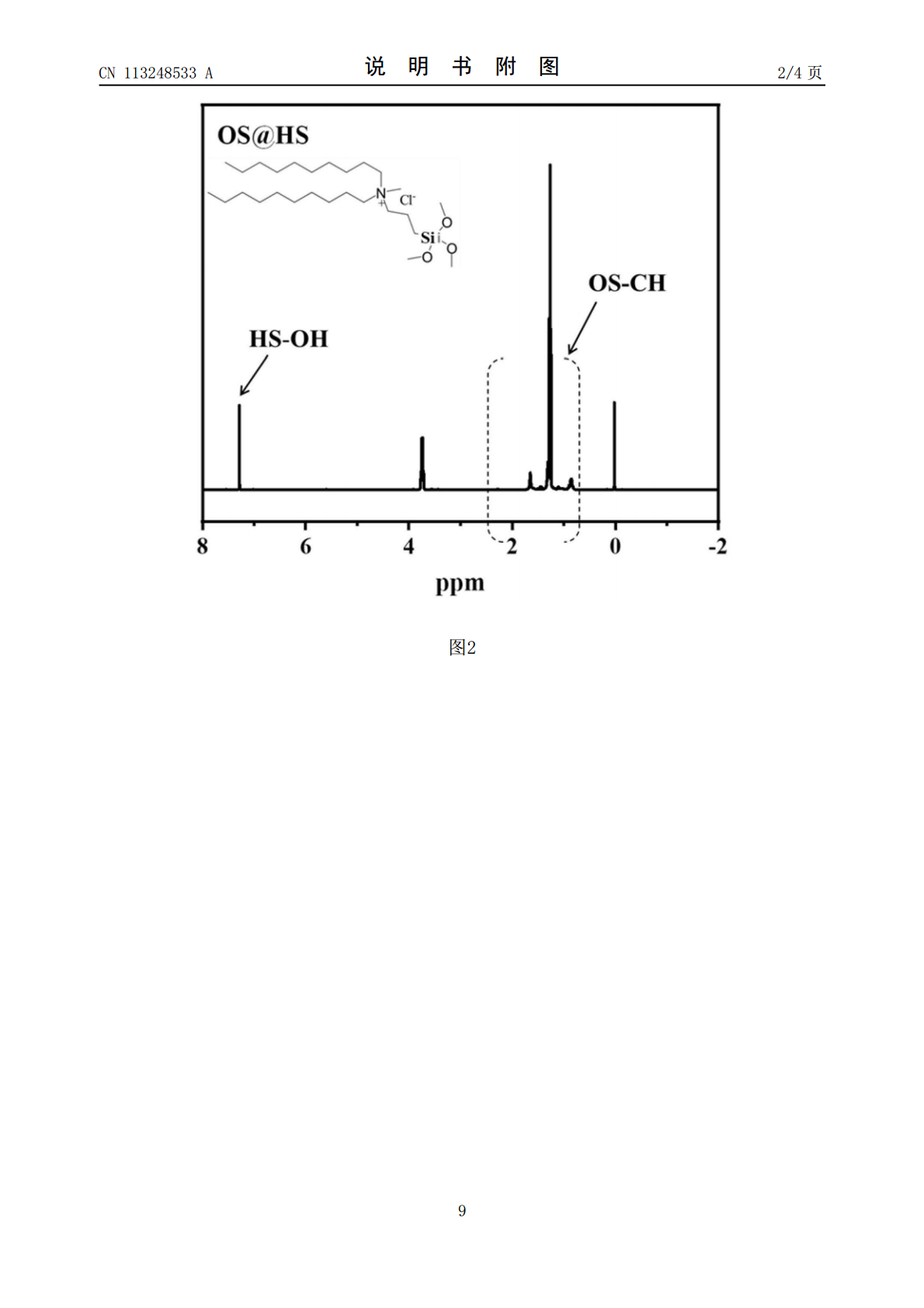

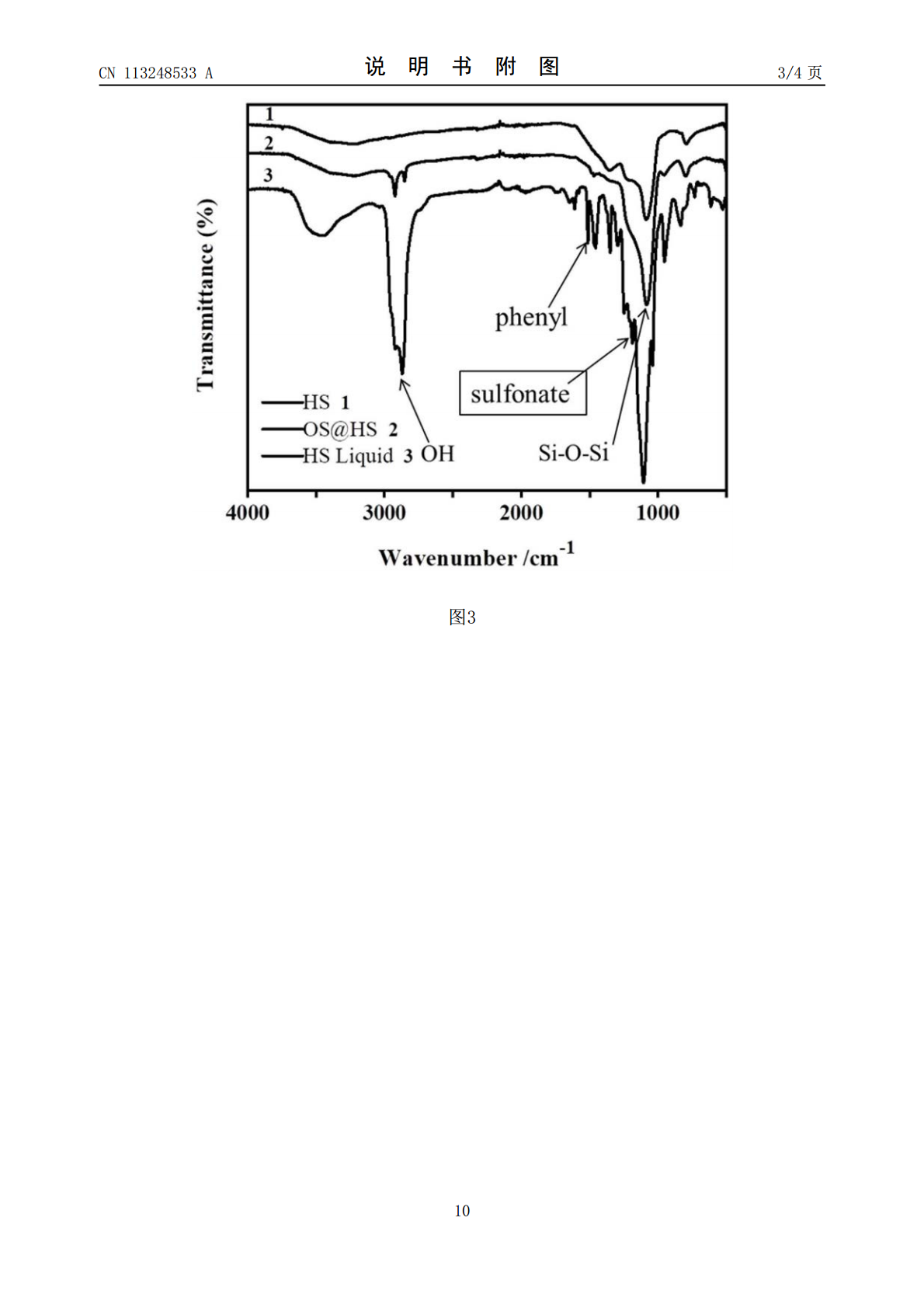

本发明属于燃料脱硫领域。具体公开了一种多孔离子液体萃取剂的制备方法及其在萃取脱硫上的用途。本发明首先通过模板法、超声乳化法制备中空介孔硅球,然后在中空硅球表面通过嫁接取代法,离子交换法等构筑含有内冠(有机硅季铵盐)、外冠(有机酸盐)的多孔离子液体。本发明与已有的离子液体相比具有介孔结构,可提高萃取效率,且萃取条件温和,操作简单。

一种船用燃油脱硫萃取剂及其萃取脱硫方法.pdf

本申请公开了一种船用燃油脱硫萃取剂及其萃取脱硫方法,属于船用燃油脱硫技术领域。所述萃取剂为离子液体萃取剂,所述离子液体萃取剂包括正己醇改性的氯化十六烷基吡啶和有机酸,所述正己醇改性的氯化十六烷基吡啶和有机酸的质量比为1:(0.8~1.2)。本发明的船用燃油脱硫萃取剂不仅能够高效萃取脱除船用燃料油中的噻吩类硫化物,且该船用燃油脱硫萃取剂在油品中溶解度低、再生容易,有利于实现萃取剂的循环使用。

离子液体萃取及氧化萃取脱硫研究的综述报告.docx

离子液体萃取及氧化萃取脱硫研究的综述报告离子液体(IonicLiquid,简称IL)作为一种新型的绿色溶剂,在化学和材料领域中具有广泛的应用前景。其中,离子液体萃取作为一种新型的萃取技术已成为近年来的研究热点之一。本文将对离子液体萃取及氧化萃取技术在脱硫领域中的应用进行综述,并对其优缺点进行分析。离子液体萃取技术主要应用于有机物质的提取、分离和回收等方面。与传统有机溶剂相比,离子液体具有很多优势。首先,离子液体在常温下具有相对较低的蒸汽压,易于处理废液,不易挥发且不易燃。其次,离子液体对极性和非极性物质的

离子液体萃取脱硫的研究_王坤.pdf

一种用于萃取废水中铜离子的复合离子液体萃取剂及应用.pdf

一种用于萃取废水中铜离子的复合离子液体萃取剂及应用,向圆底三口烧瓶中将溴代正丁烷和1‑甲基咪唑装入反应器内,在恒温油浴锅中反应10小时,减压蒸馏去除轻质组分;按照溴代正丁烷和六氟磷酸钾摩尔比1:1向反应器内加入六氟磷酸钾继续在恒温油浴锅中反应10小时,静置后分层,分离去除上层液,保留下层油状液,放于真空干燥箱中常温干燥至恒重,得到目标产品。优点是:工艺简单,设计合理。该复合离子液体萃取剂制备离子液体和复配萃取剂同时完成,稳定性好,且萃取剂具有环保高效的特点,同时减少了另外加入螯合剂进行复配的过程。