一种碳纤维及其制备方法和应用.pdf

骊蓉****23

亲,该文档总共14页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种碳纤维及其制备方法和应用.pdf

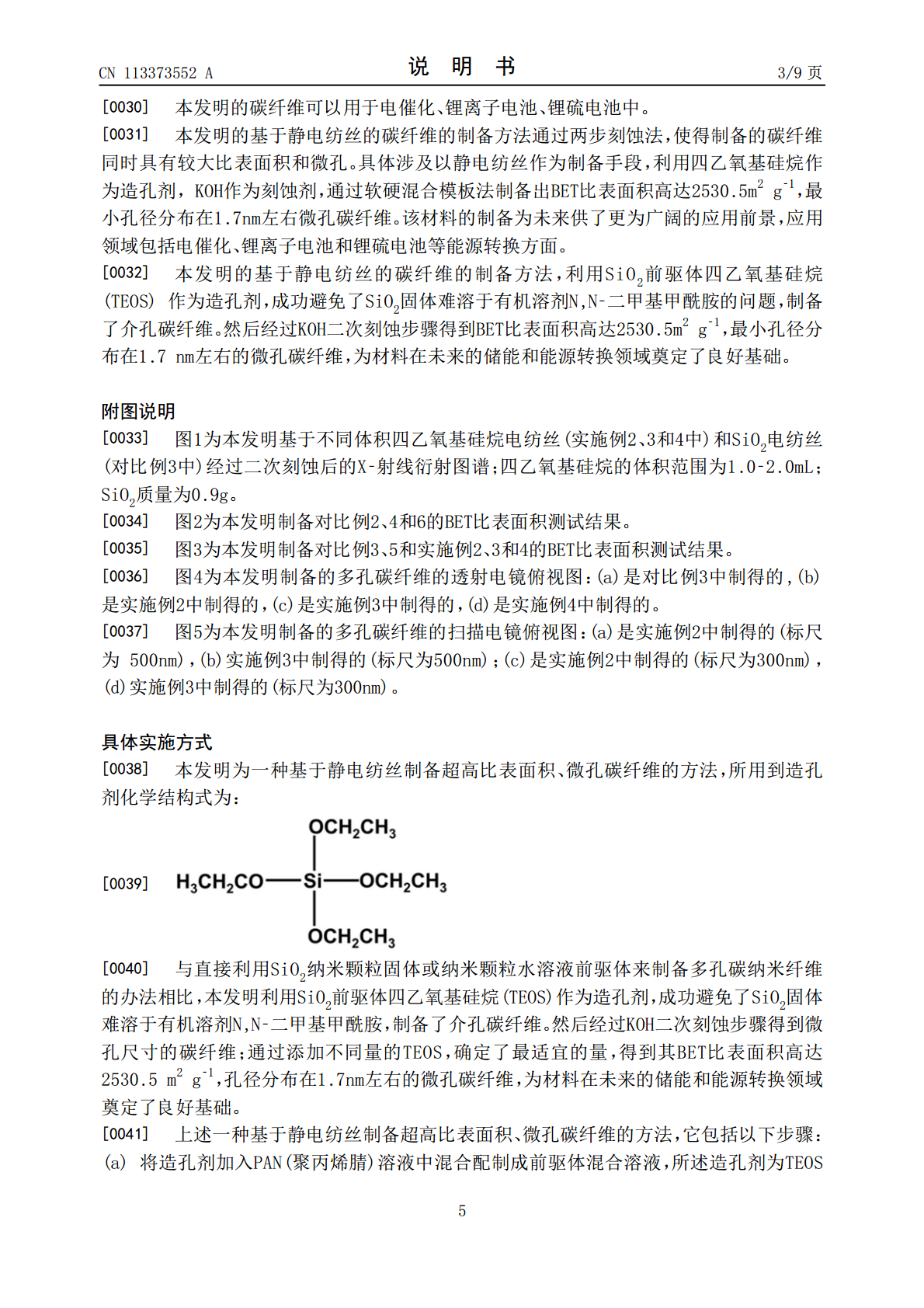

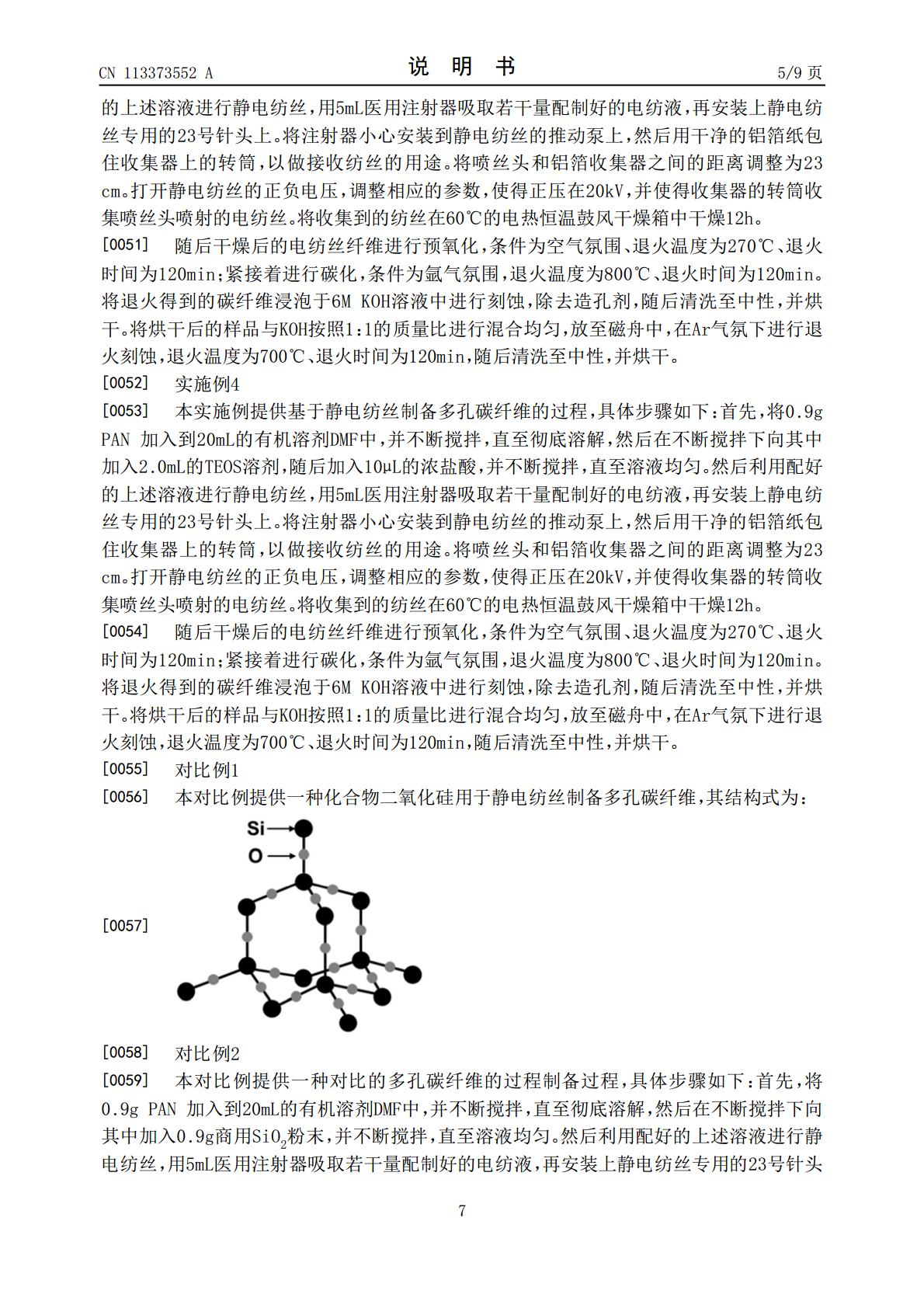

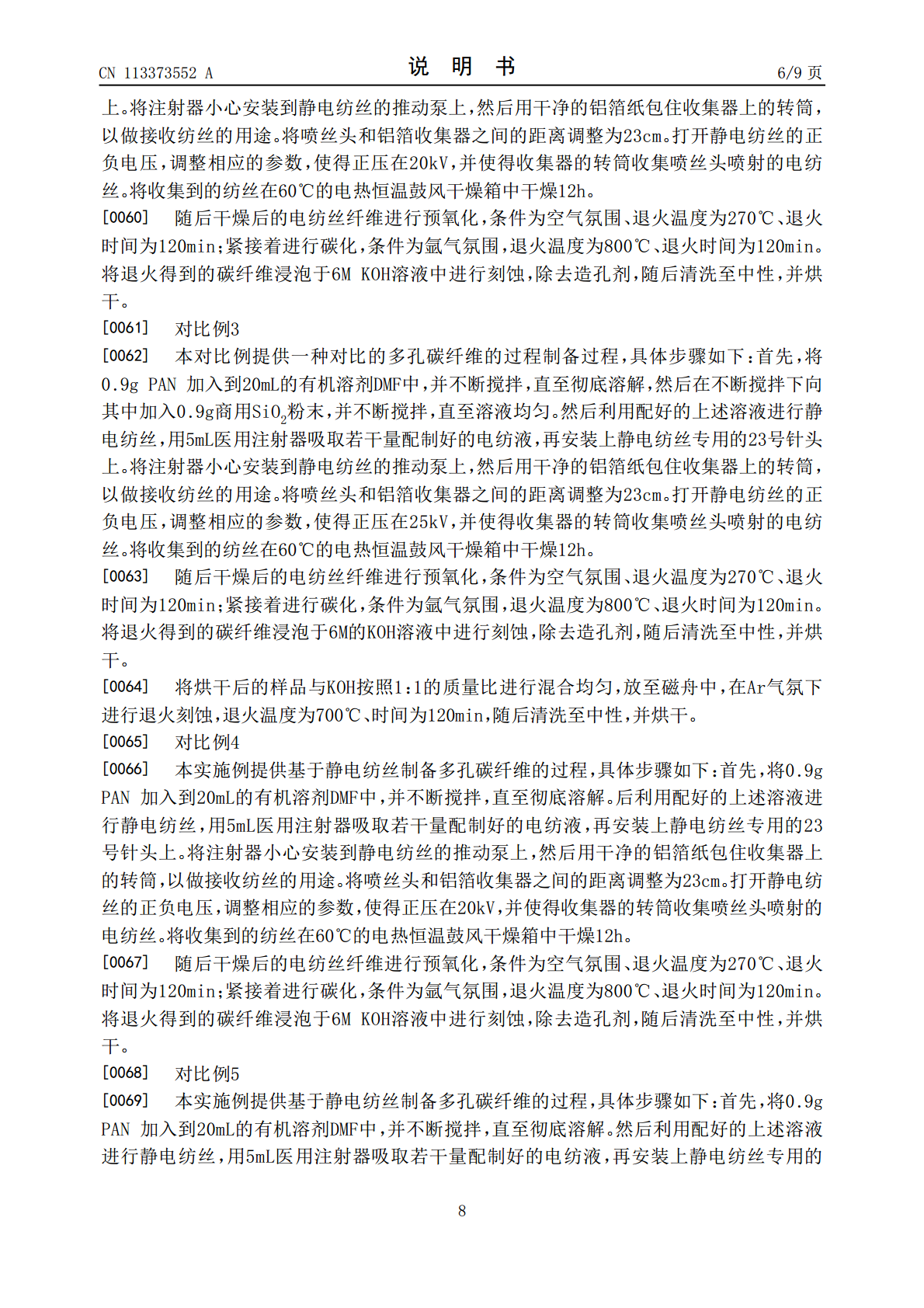

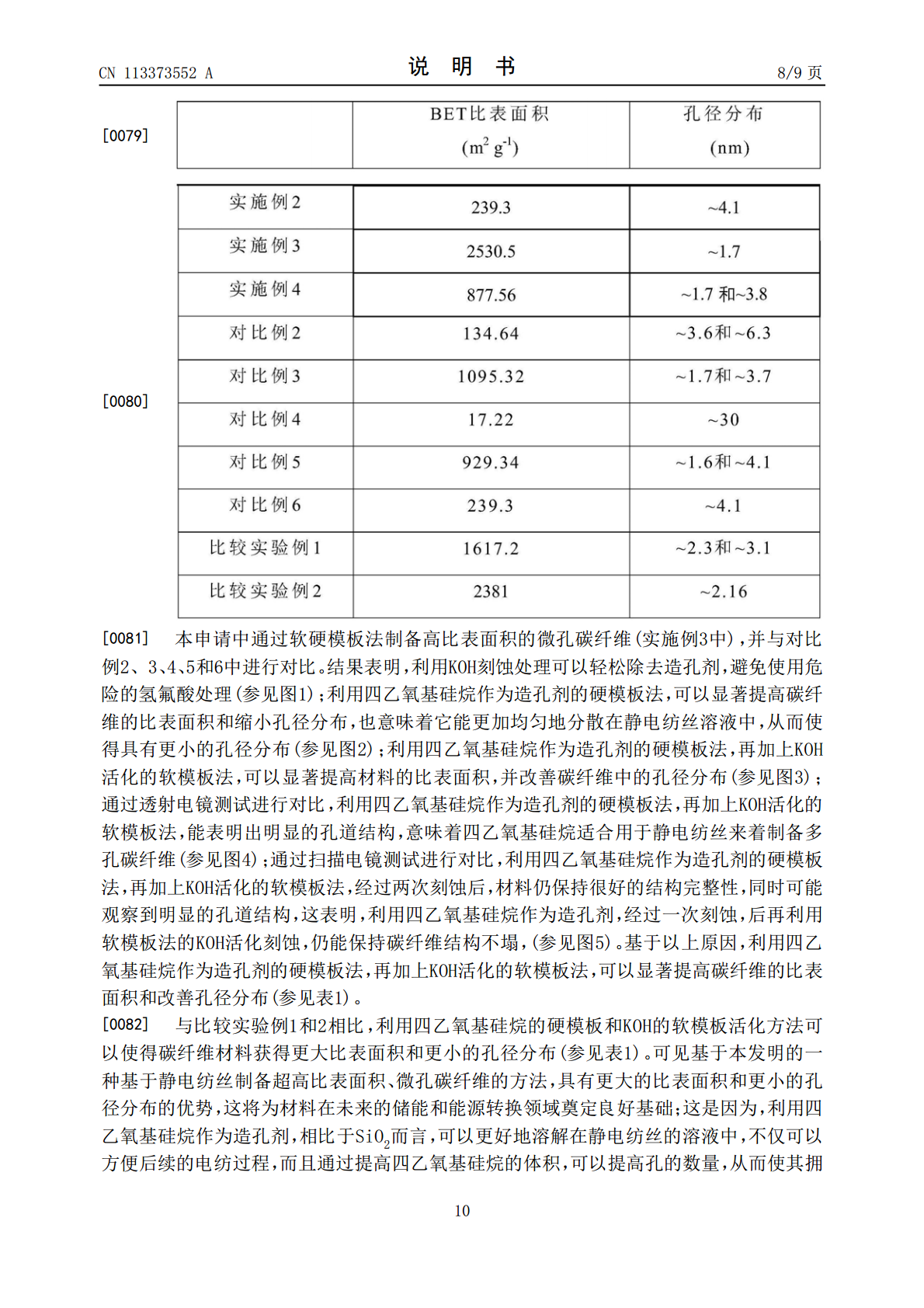

本发明提供了一种碳纤维及其制备方法和应用。该制备方法包括:将造孔剂加入到聚丙烯腈溶液中,配制成前驱体混合溶液;向前驱体混合溶液中盐酸,形成均匀的溶液并进行静电纺丝,得到静电纺丝纤维样品;将电纺丝纤维样品进行预氧化处理和碳化处理,研磨形成粉末;将粉末浸泡于氢氧化钾溶液中,经过搅拌、清洗、抽滤、烘干;将烘干后的粉末与氢氧化钾混合,进行退火处理,经过清洗、抽滤、烘干,得到碳纤维。由上述制备方法制备得到的碳纤维可以用于电催化、锂离子电池、锂硫电池等中。

一种碳纤维纸及其制备方法和应用.pdf

本发明涉及膜电极技术领域,提供了一种碳纤维纸的制备方法,制备得到的碳纤维纸的碳含量≥95%,孔隙率为75~90%,抗拉强度20~60MPa,面电阻4~8mΩ·cm。制备碳纤维纸的方法包括以下步骤:(1)将含有不同长度的短切碳纤维、分散剂、粘合剂和溶剂的混合物经过湿法造纸得到不同的碳纤维纸前驱体;(2)采用酚醛树脂溶液对所述碳纤维纸前驱体进行浸渍,接着叠加粘合、模压固化、碳化和石墨化。本发明提供的碳纤维纸厚度均匀,面电阻低,具有较高的孔隙率、抗拉强度和柔软性,该碳纤维纸用于膜电极中可有效提高膜电极的电化学性

一种碳纤维复合材料及其制备方法和应用.pdf

本发明提供了一种碳纤维复合材料及其制备方法和应用,涉及摩擦纳米发电机和碳纤维复合材料领域,该碳纤维复合材料包括卷材A和卷材B;所述卷材A包括碳纤维布和/或碳纤维板;所述卷材B由TENG薄膜、导电树脂层和绝缘层按顺序多层层叠方式制备,电流并联输出;所述TENG薄膜的原料包括纳米金属颗粒、石蜡、热塑性树脂、改良剂。本发明能够兼顾结构增强/加固和电能输出功能,解决远程、分布式实时监测能源消耗问题,及时发现桥梁结构的安全隐患,同时多余能源可供桥梁路灯系统工作,是解决绿色清洁能源需求问题的方式之一。

一种杂原子掺杂柔性碳纤维及其制备方法和应用.pdf

一种杂原子掺杂的柔性碳纤维及其制备方法和应用,属于新能源碳基材料领域。本发明首先将人类及其他动物毛发清洗干净,然后直接或经过编制之后放入管式炉中,通过真空碳化的方法制得杂原子掺杂碳纤维或其碳纤维编制物。所制备的碳纤维呈管状结构、电导率高、柔性好,可设计的形状,具有可调控的孔径以及物理化学性质,并且易功能化。该类柔性碳纤维制备方法简单,原料价廉易得,易大规模制备。将所制备的碳纤维与共轭聚合物复合后,其可作为超级灵敏,可重复使用的电流传感器来侦测电路,展现出很强的实际应用前景。

一种改性碳纤维及其制备方法与应用.pdf

本发明涉及一种改性碳纤维及其制备方法与应用,该方法包括以下步骤:对碳纤维进行切丝处理,控制碳纤维的长度为70‑120mm,后置于丙酮中进行抽提,清洗、真空干燥;将干燥后的碳纤维加入到由乙二醛和壳聚糖配制而成的水溶液中进行反应,后经抽滤,保留固体,并用二次蒸馏水清洗,真空干燥,制得预改性碳纤维,再分散于复合表面改性剂中,进行超声处理,过滤,烘干至恒重,再于空气氛围中进行高温氧化,自然冷却至室温,经二次蒸馏水清洗,真空干燥至恒重即可。与现有技术相比,本发明步骤简单,可控性好,原料易得,在使用的实用性及成本效益