一种氧还原电催化剂及其制备方法与应用.pdf

夏萍****文章

亲,该文档总共21页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种氧还原催化剂及其制备方法、应用.pdf

本发明公开了一种氧还原催化剂的制备方法,包括如下步骤:取废轮胎热解炭黑,进行一次热裂解,然后洗涤,接着进行二次热裂解得到氧还原催化剂。本发明还公开了一种氧还原催化剂,按照上述氧还原催化剂的制备方法制得。本发明还公开了上述氧还原催化剂在质子交换膜燃料电池中的应用。本发明针对质子交换膜燃料电池的发展限制,氧还原催化剂价格过高,废旧轮胎的污染问题,提供了一种以废轮胎热解炭黑为原料的催化性能优异、稳定性高的氧还原催化剂。

一种氧还原电催化剂及其制备方法与应用.pdf

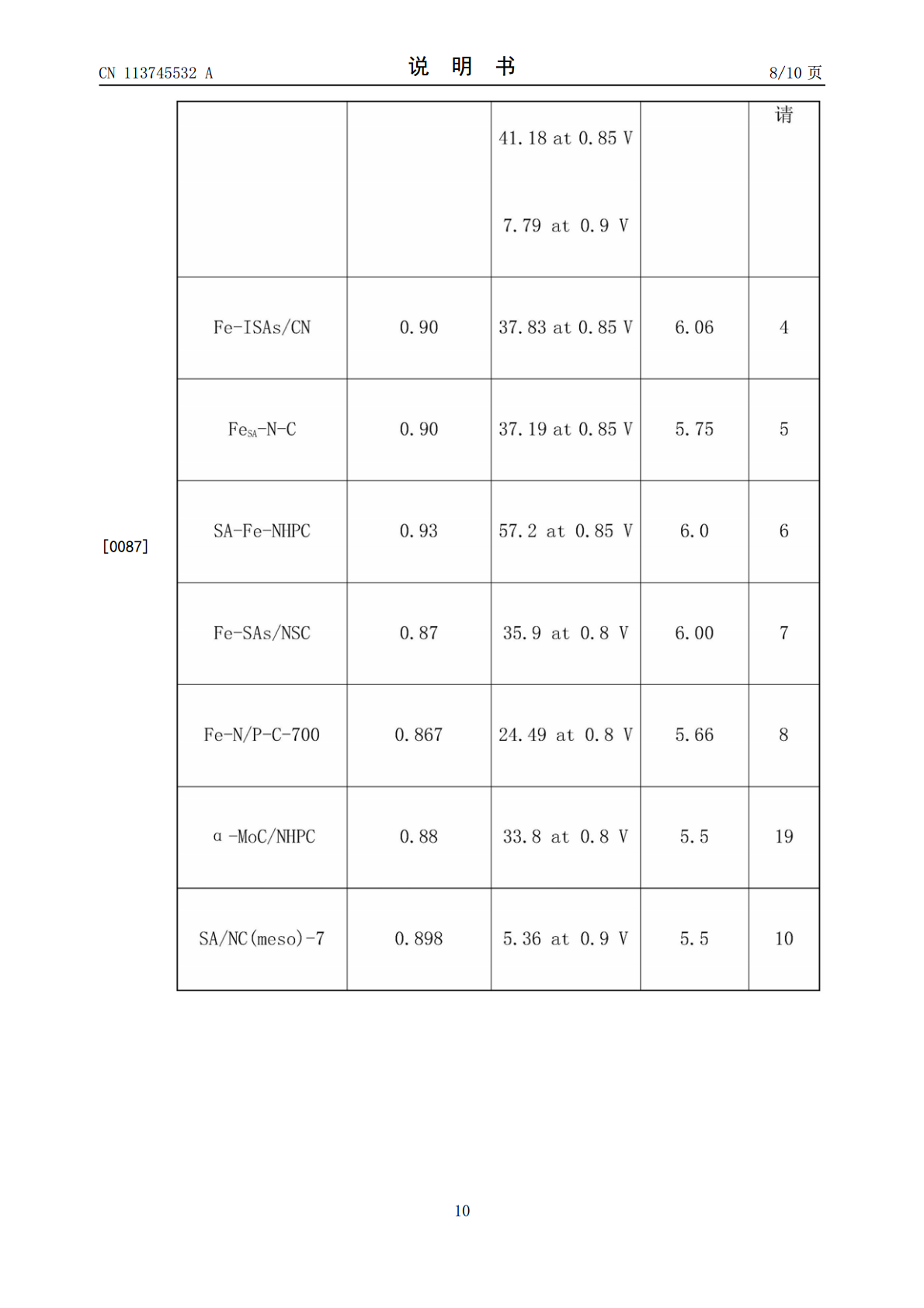

本发明公开一种氧还原电催化剂及其制备方法与应用,所述制备方法包括步骤:将ZIF‑8和三聚硫氰酸混合在有机溶剂中,使三聚硫氰酸通过化学键结合在所述ZIF‑8上,得到ZIF‑8@TCA复合材料;将ZIF‑8@nTCA复合材料与NaCl混合,得到混合材料;在惰性气氛下对混合材料进行碳化处理,制得所述氧还原电催化剂。本发明制得的氧还原催化剂,在碱性性条件下具有接近商业Pt/C的氧还原催化性能,且催化稳定性更胜于商业Pt/C。在由本发明氧还原催化剂组装的铝‑空气料电池的测试中,其电池性能达到了250.86mWcm

一种氧还原催化剂及其制备方法和应用.pdf

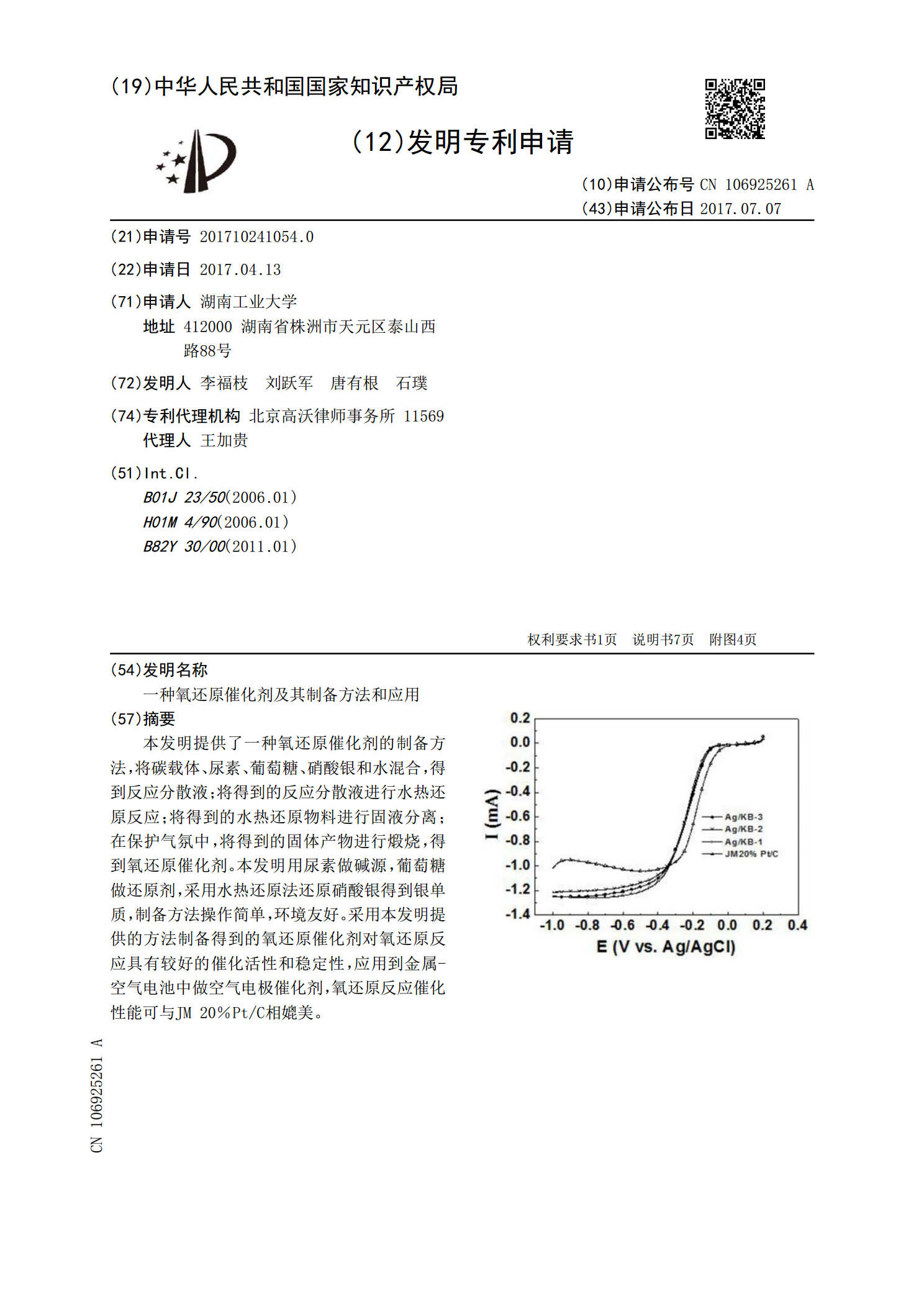

本发明提供了一种氧还原催化剂的制备方法,将碳载体、尿素、葡萄糖、硝酸银和水混合,得到反应分散液;将得到的反应分散液进行水热还原反应;将得到的水热还原物料进行固液分离;在保护气氛中,将得到的固体产物进行煅烧,得到氧还原催化剂。本发明用尿素做碱源,葡萄糖做还原剂,采用水热还原法还原硝酸银得到银单质,制备方法操作简单,环境友好。采用本发明提供的方法制备得到的氧还原催化剂对氧还原反应具有较好的催化活性和稳定性,应用到金属‑空气电池中做空气电极催化剂,氧还原反应催化性能可与JM20%Pt/C相媲美。

一种Pd-Ni氧还原催化剂的制备方法及其应用.pdf

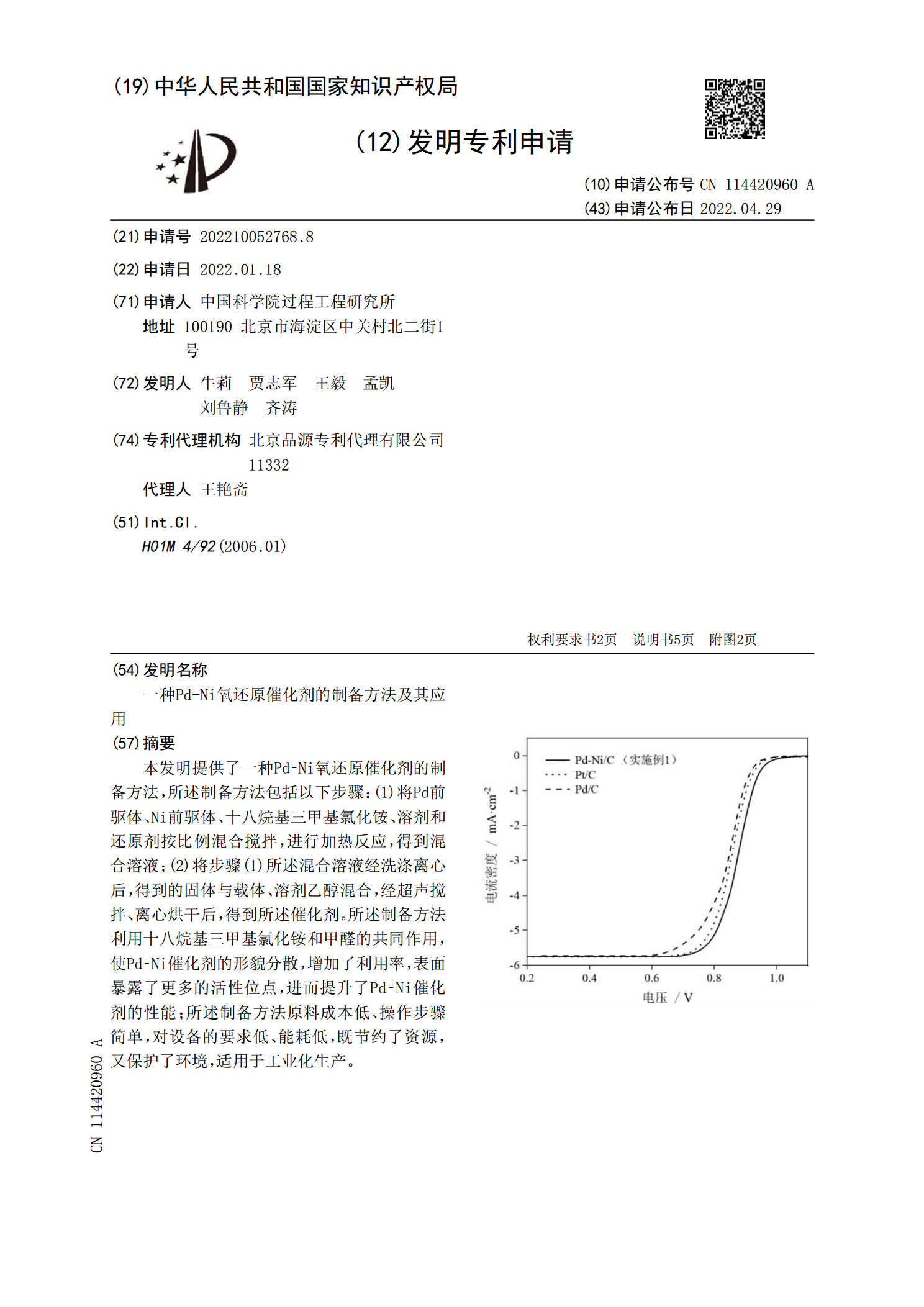

本发明提供了一种Pd?Ni氧还原催化剂的制备方法,所述制备方法包括以下步骤:(1)将Pd前驱体、Ni前驱体、十八烷基三甲基氯化铵、溶剂和还原剂按比例混合搅拌,进行加热反应,得到混合溶液;(2)将步骤(1)所述混合溶液经洗涤离心后,得到的固体与载体、溶剂乙醇混合,经超声搅拌、离心烘干后,得到所述催化剂。所述制备方法利用十八烷基三甲基氯化铵和甲醛的共同作用,使Pd?Ni催化剂的形貌分散,增加了利用率,表面暴露了更多的活性位点,进而提升了Pd?Ni催化剂的性能;所述制备方法原料成本低、操作步骤简单,对设备的要求

一种Pd-Ni氧还原催化剂及其制备方法与应用.pdf

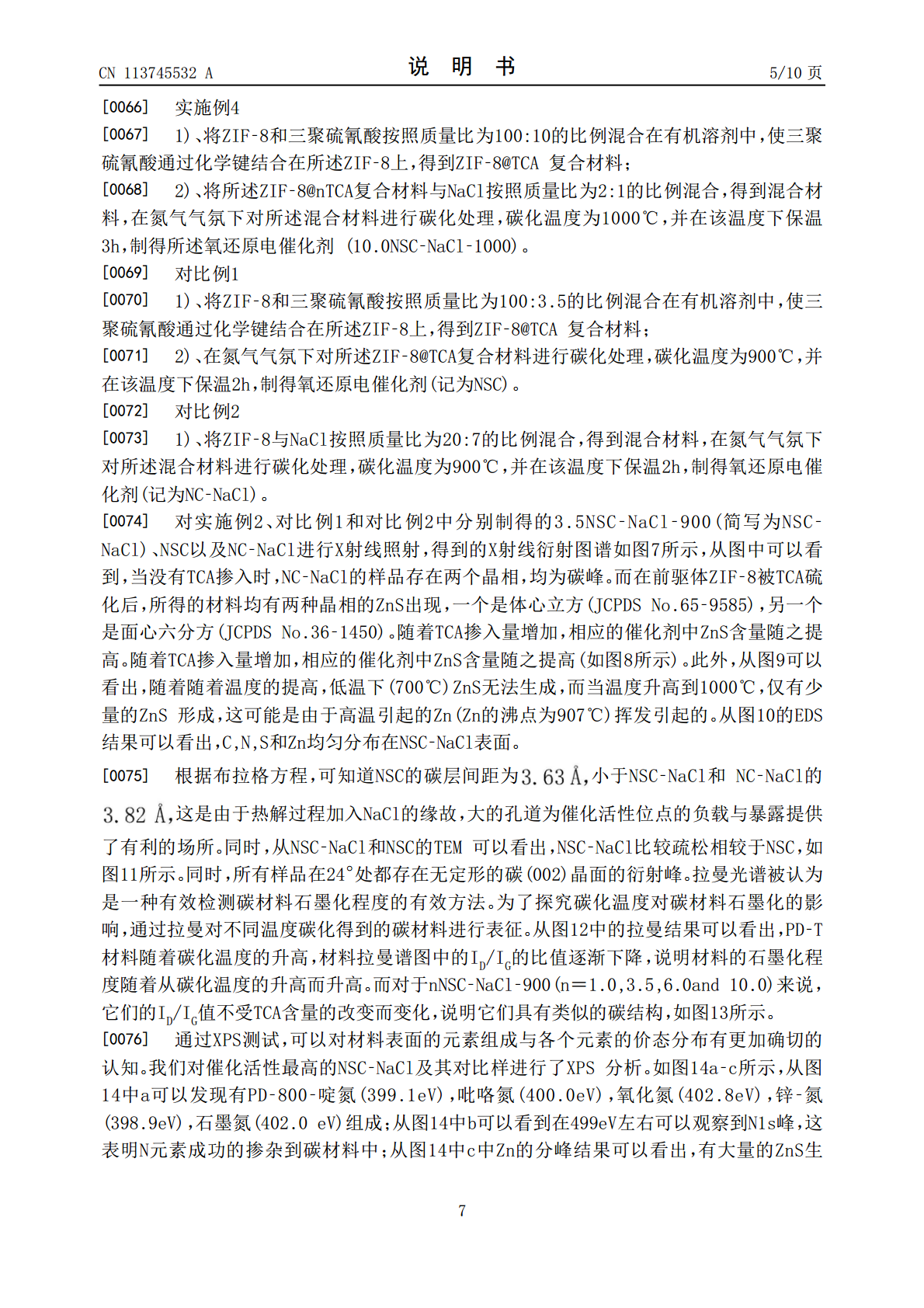

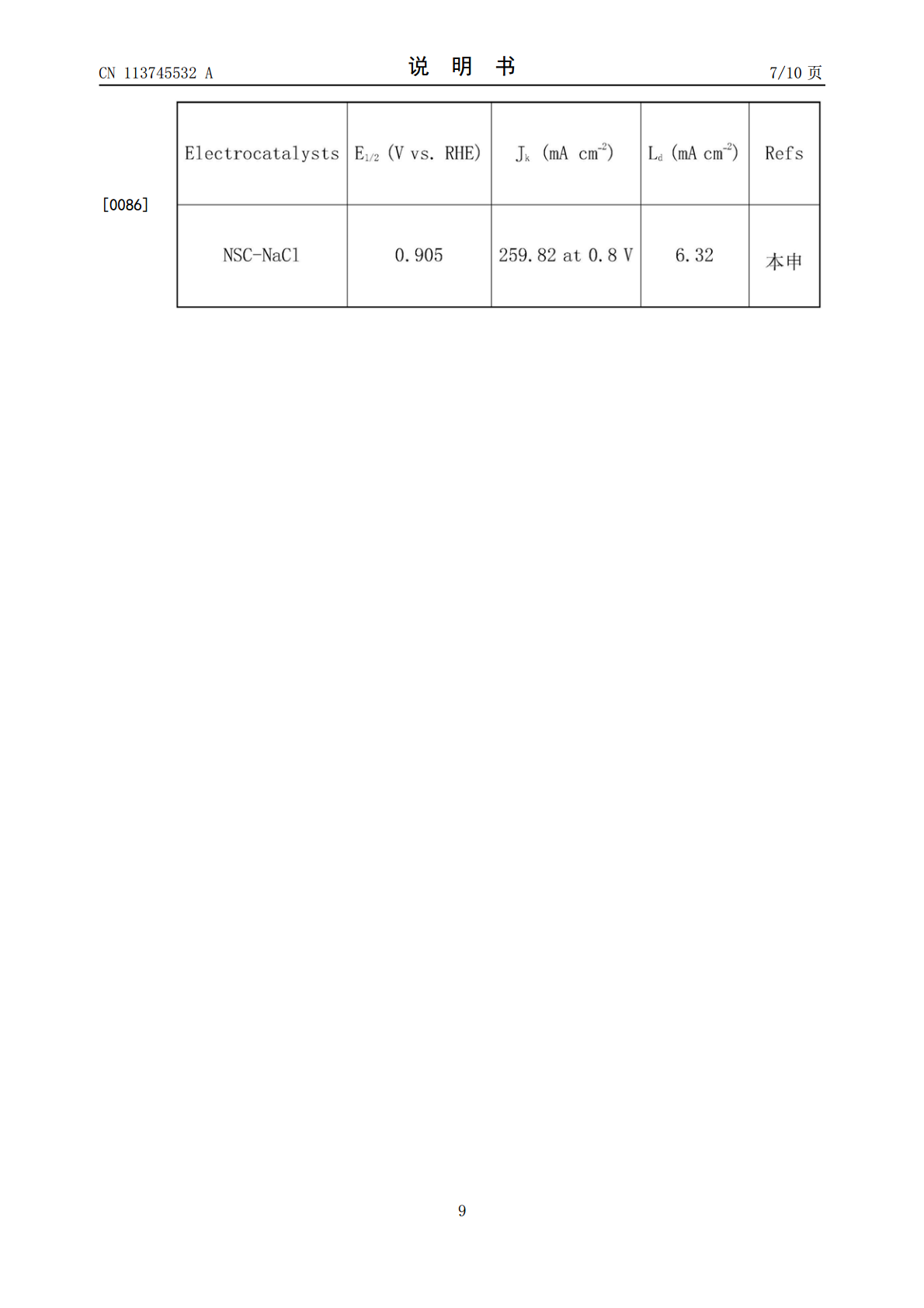

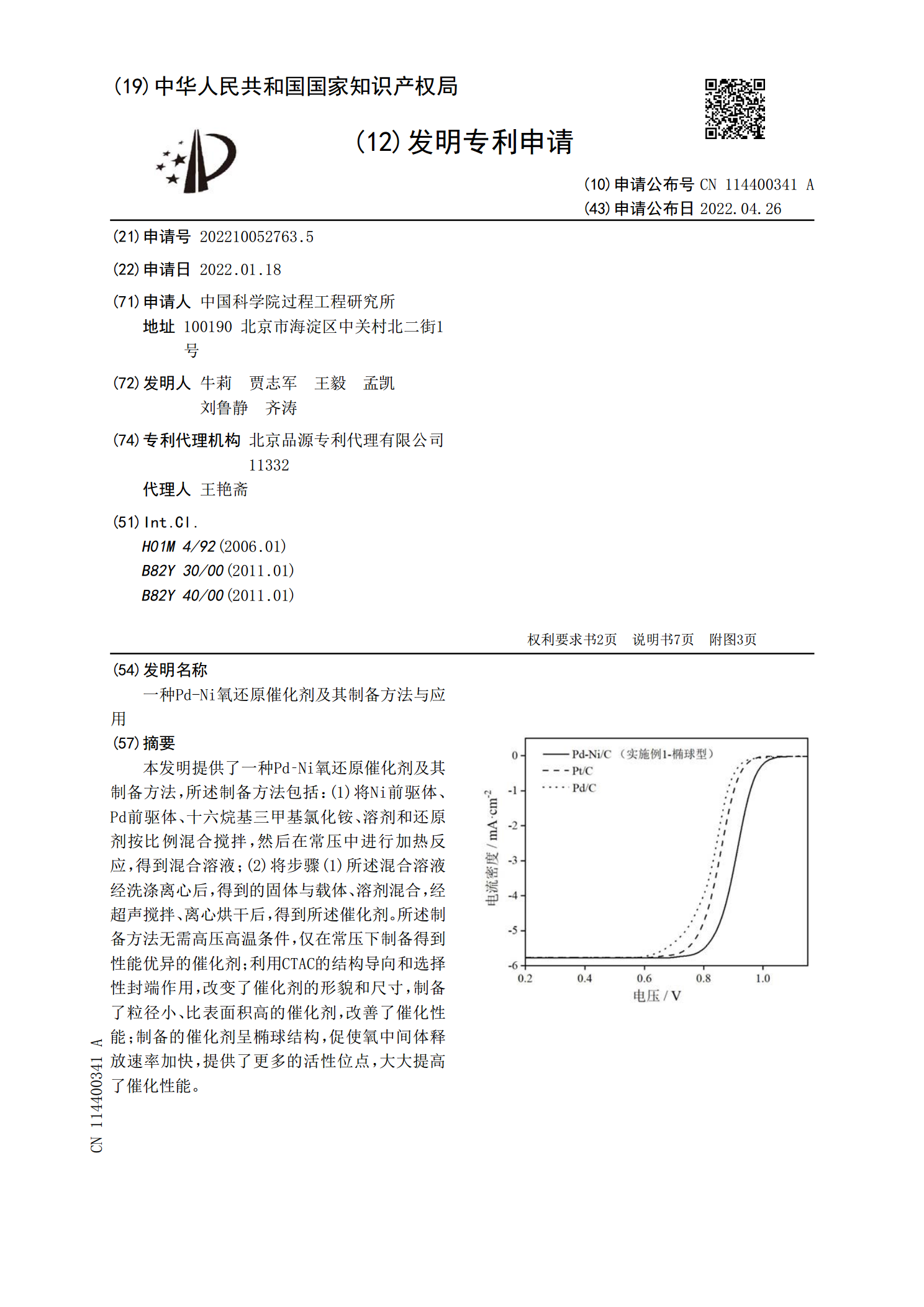

本发明提供了一种Pd?Ni氧还原催化剂及其制备方法,所述制备方法包括:(1)将Ni前驱体、Pd前驱体、十六烷基三甲基氯化铵、溶剂和还原剂按比例混合搅拌,然后在常压中进行加热反应,得到混合溶液;(2)将步骤(1)所述混合溶液经洗涤离心后,得到的固体与载体、溶剂混合,经超声搅拌、离心烘干后,得到所述催化剂。所述制备方法无需高压高温条件,仅在常压下制备得到性能优异的催化剂;利用CTAC的结构导向和选择性封端作用,改变了催化剂的形貌和尺寸,制备了粒径小、比表面积高的催化剂,改善了催化性能;制备的催化剂呈椭球结构,