熔融金属的脱硫方法.pdf

音景****ka

亲,该文档总共15页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

熔融金属的脱硫方法.pdf

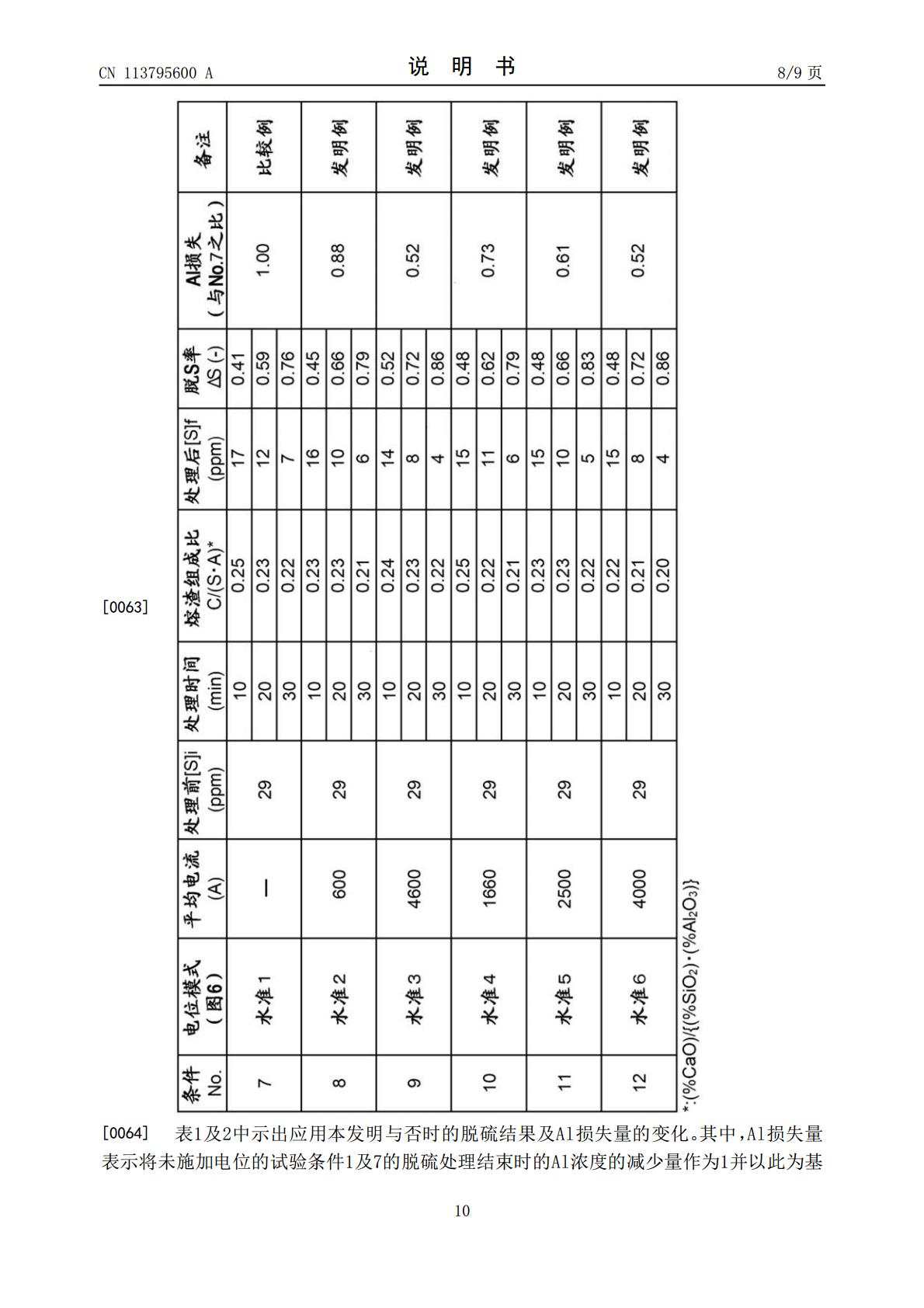

本发明提供一种在向熔渣‑熔融金属间赋予电位差时抑制电力消耗的熔融金属的脱硫方法。熔融金属的脱硫方法中使用直流电源并将与熔融金属接触的电极作为负极、将仅与熔渣接触的电极作为正极,通过这两个电极向熔渣与熔融金属之间赋予电位差,其中,根据熔融金属中的S浓度,以S浓度相对较低的期间的所述电位差与S浓度相对较高的期间相比增大的方式,使电极间的电位差变化。

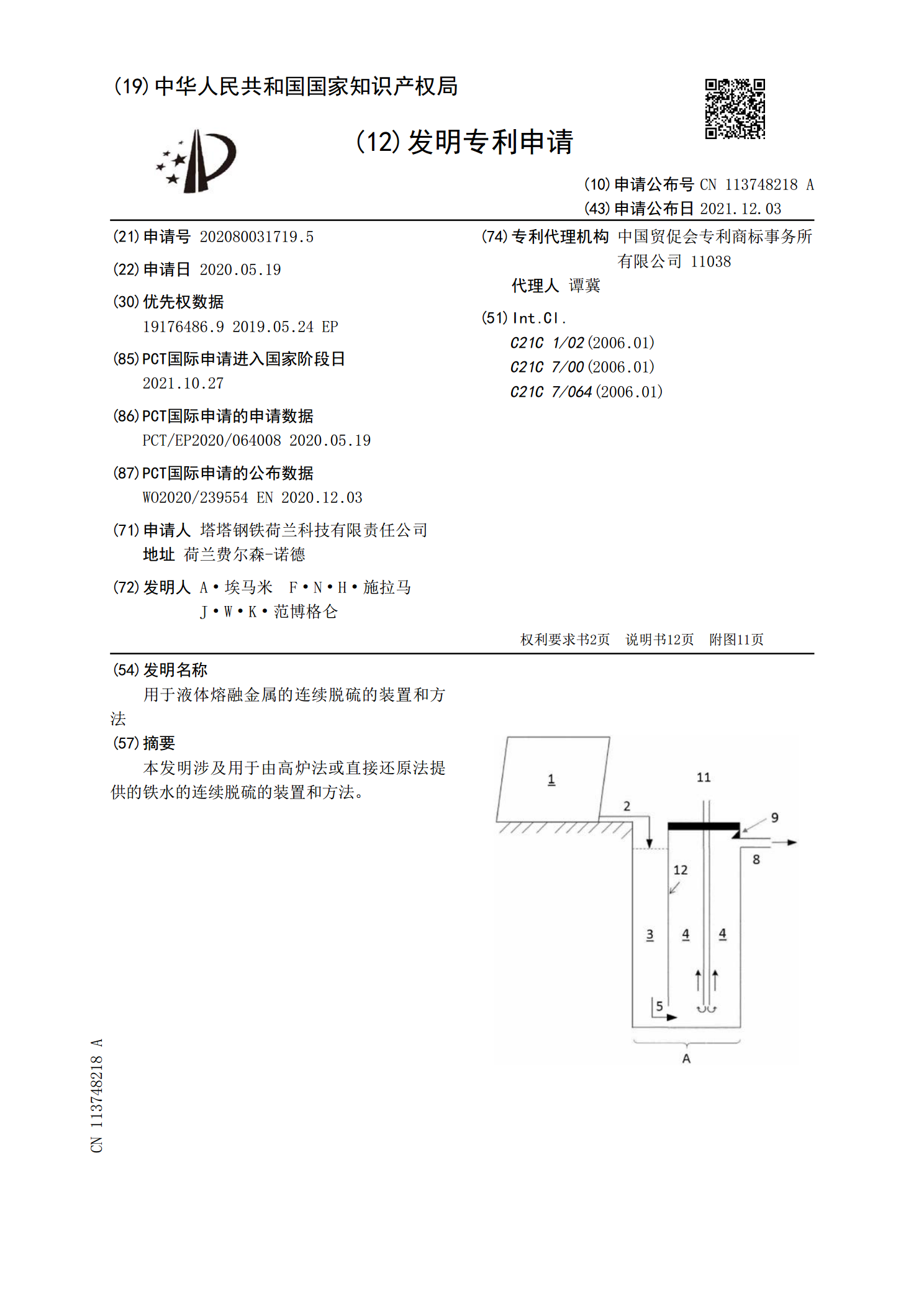

用于液体熔融金属的连续脱硫的装置和方法.pdf

本发明涉及用于由高炉法或直接还原法提供的铁水的连续脱硫的装置和方法。

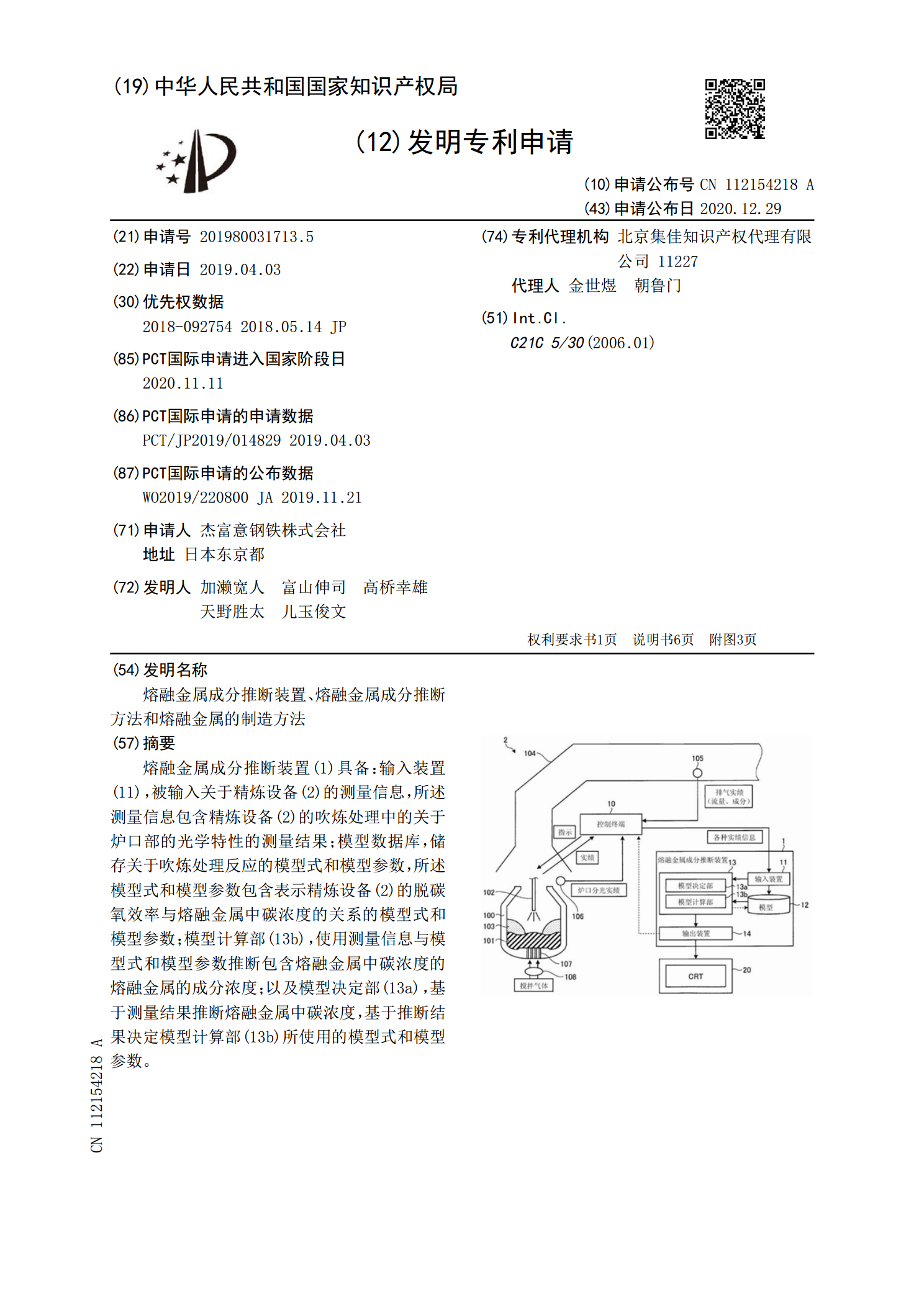

熔融金属成分推断装置、熔融金属成分推断方法和熔融金属的制造方法.pdf

熔融金属成分推断装置(1)具备:输入装置(11),被输入关于精炼设备(2)的测量信息,所述测量信息包含精炼设备(2)的吹炼处理中的关于炉口部的光学特性的测量结果;模型数据库,储存关于吹炼处理反应的模型式和模型参数,所述模型式和模型参数包含表示精炼设备(2)的脱碳氧效率与熔融金属中碳浓度的关系的模型式和模型参数;模型计算部(13b),使用测量信息与模型式和模型参数推断包含熔融金属中碳浓度的熔融金属的成分浓度;以及模型决定部(13a),基于测量结果推断熔融金属中碳浓度,基于推断结果决定模型计算部(13b)所使

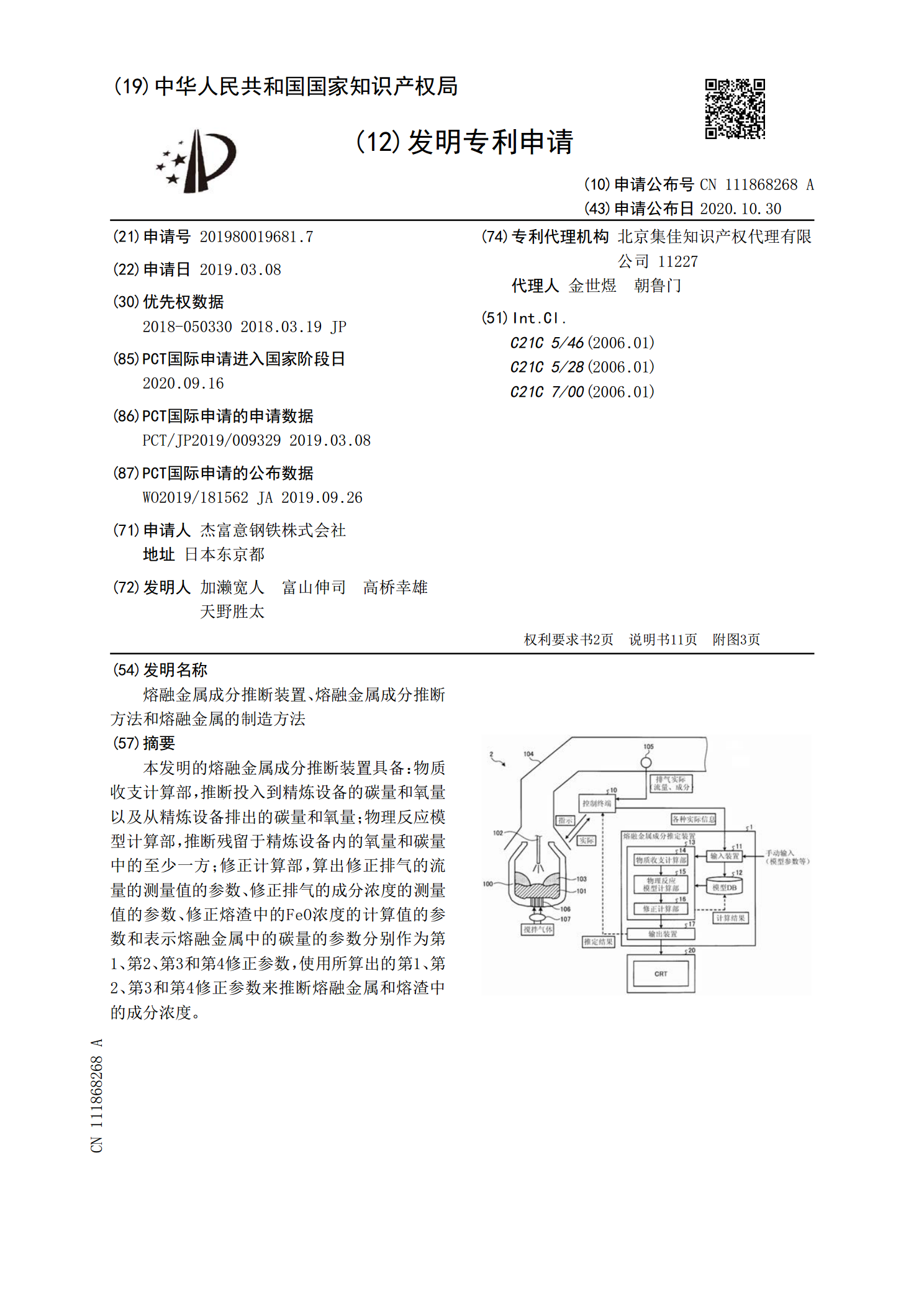

熔融金属成分推断装置、熔融金属成分推断方法和熔融金属的制造方法.pdf

本发明的熔融金属成分推断装置具备:物质收支计算部,推断投入到精炼设备的碳量和氧量以及从精炼设备排出的碳量和氧量;物理反应模型计算部,推断残留于精炼设备内的氧量和碳量中的至少一方;修正计算部,算出修正排气的流量的测量值的参数、修正排气的成分浓度的测量值的参数、修正熔渣中的FeO浓度的计算值的参数和表示熔融金属中的碳量的参数分别作为第1、第2、第3和第4修正参数,使用所算出的第1、第2、第3和第4修正参数来推断熔融金属和熔渣中的成分浓度。

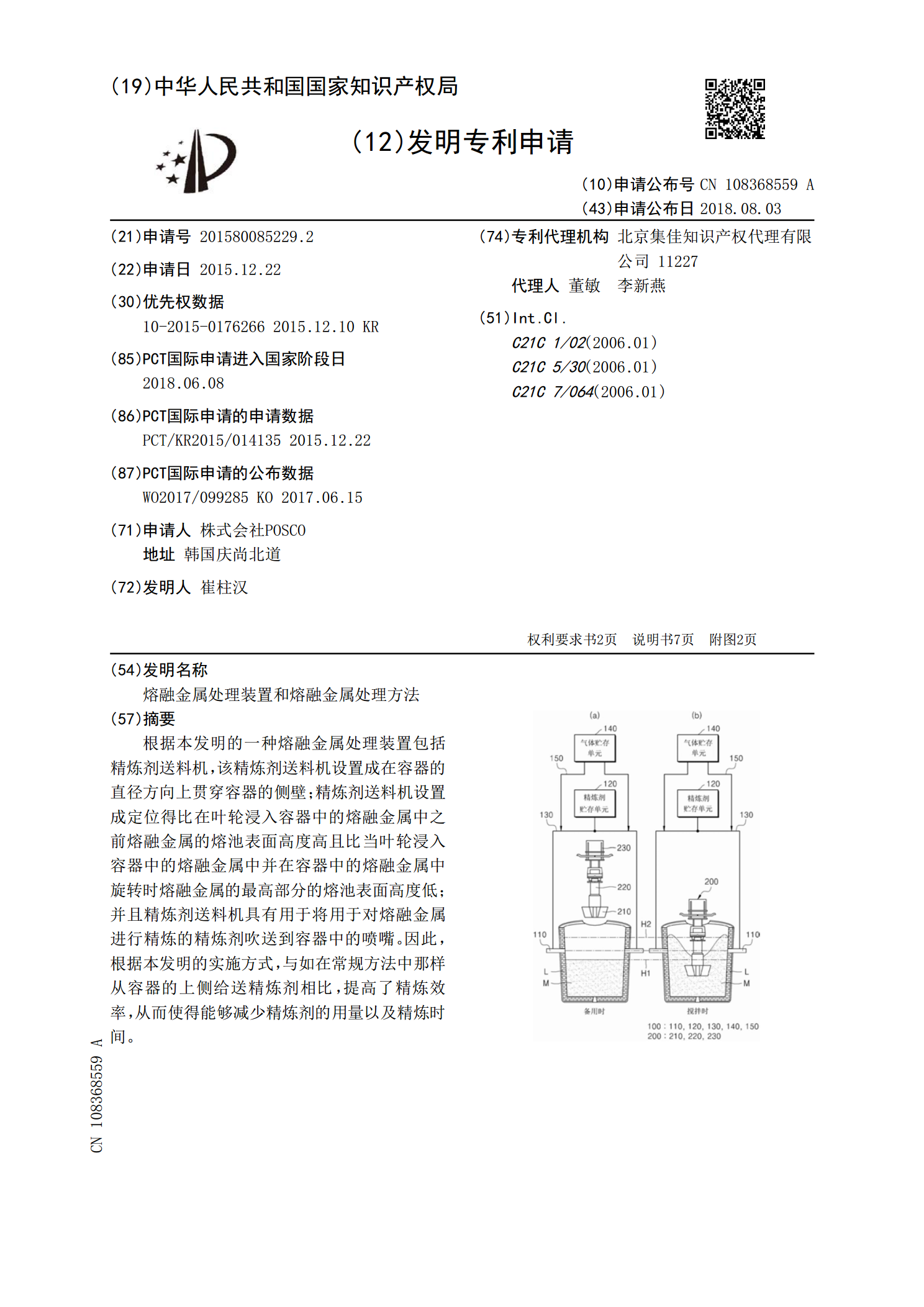

熔融金属处理装置和熔融金属处理方法.pdf

根据本发明的一种熔融金属处理装置包括精炼剂送料机,该精炼剂送料机设置成在容器的直径方向上贯穿容器的侧壁;精炼剂送料机设置成定位得比在叶轮浸入容器中的熔融金属中之前熔融金属的熔池表面高度高且比当叶轮浸入容器中的熔融金属中并在容器中的熔融金属中旋转时熔融金属的最高部分的熔池表面高度低;并且精炼剂送料机具有用于将用于对熔融金属进行精炼的精炼剂吹送到容器中的喷嘴。因此,根据本发明的实施方式,与如在常规方法中那样从容器的上侧给送精炼剂相比,提高了精炼效率,从而使得能够减少精炼剂的用量以及精炼时间。