五金零件烤漆前处理原理及工艺介绍.doc

kp****93

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

五金零件烤漆前处理原理及工艺介绍.doc

感谢此文编者的辛勤付出!五金烤漆前处理磷化工序作用及目的1.化学除油:清除工件表面的各种油污被除物表面存在各种油污,如未洗净就涂装,则将对涂膜与被涂物的结合力产生有害影响,严重时膜能成片脱落。因此在涂装前被涂物表面必须仔细清除掉各种污物。2.除锈:清除工件表面的各种氧化皮、锈迹。金属的腐蚀产物(铁锈、氧化皮)、焊渣、砂、碱斑及水垢属于无机污垢,在涂装前如果不从被涂物表面清除上述污垢,不仅影响涂层的附着力、外观、耐蚀性,而且锈蚀在漆膜下继续蔓延。3.磷化磷化膜具有多孔性,涂料可以渗入到这些孔隙中来提高涂层的

烤漆前处理工艺.pptx

烤漆前处理工艺工艺流程吊挂二.注意/确认事项:1.吊挂位置确认.2.上挂时应避免素材相互碰撞.3.吊钩确认,以防止在前处理过程中脱落.4.作业员须佩戴作业手套.一.操作条件A.全碱度:10.0~15.0PtB.游离碱度:9.0~14.0PtC.pH值:12.0~13.5PtD.线速:3.0~6.5m/min二.作业步骤1.打开超音波振荡器开关.2.清除脱脂槽表面悬浮的油污3.打开压缩空气开关,搅匀槽液后调小或关掉开关.4.打开循环水泵开关,搅匀槽液后调小或关掉开关.5.一切就续后,素材在传送链作用下浸入液

喷淋式漆前处理工艺.docx

喷淋式漆前处理工艺喷淋式漆前处理工艺是指在进行喷涂操作之前对被涂物进行一系列预处理工作,以确保涂层的附着力、平整度和耐久性。喷淋式漆前处理工艺对于涂装工艺的成功与否至关重要,它直接影响着涂装效果和涂层的质量。首先,喷淋式漆前处理工艺首先需要进行表面清洁处理。物体表面可能存在着灰尘、油污、氧化层等杂质,这些杂质会影响涂层的附着力。因此,在喷涂之前,必须对表面进行清洁,以确保表面光滑平整,杂质完全清除。清洁方法包括机械清洗、溶剂擦拭、冲洗等,具体选择哪种方法取决于被涂物的特性和涂装环境的要求。其次,喷淋式漆前

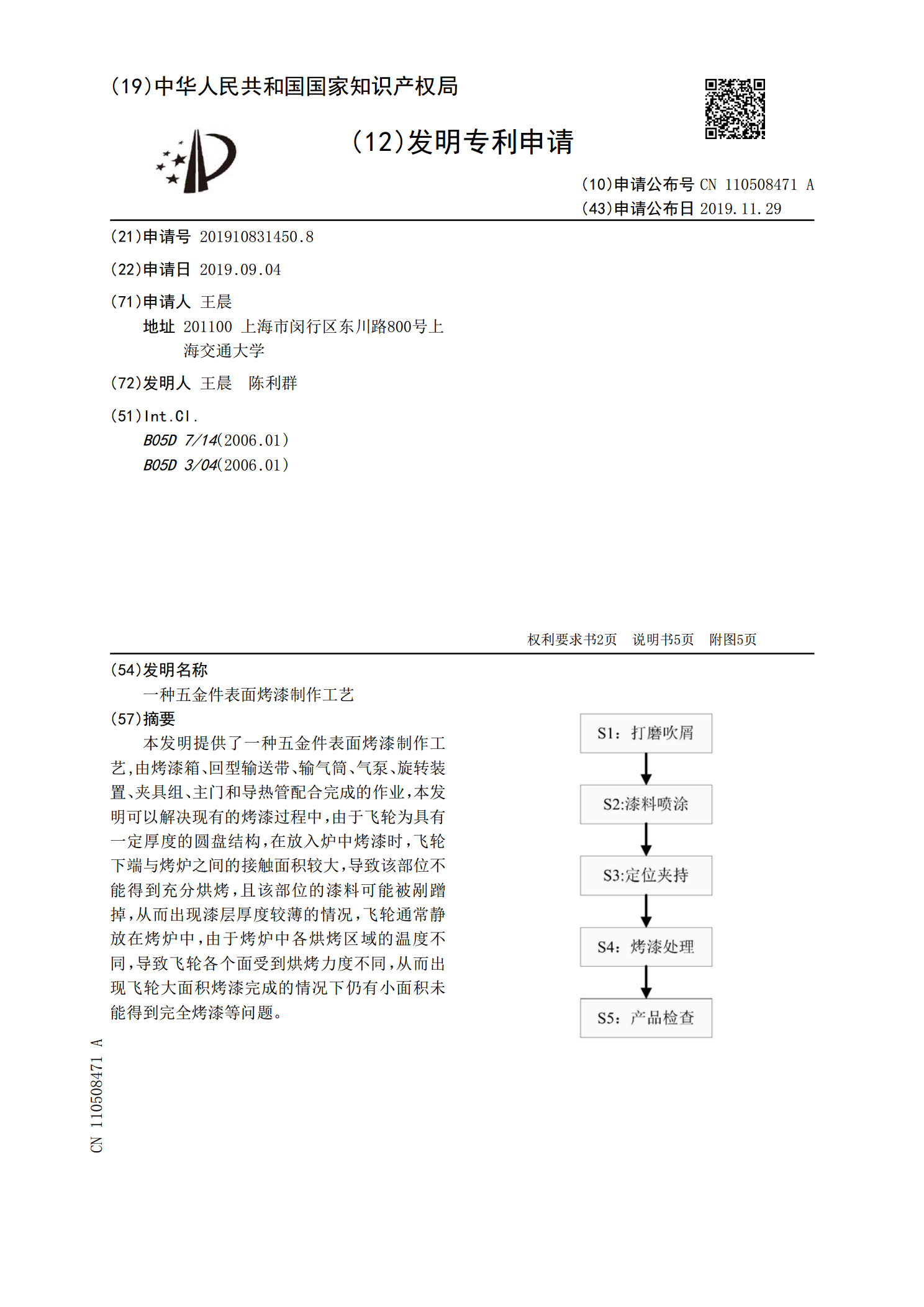

一种五金件表面烤漆制作工艺.pdf

本发明提供了一种五金件表面烤漆制作工艺,由烤漆箱、回型输送带、输气筒、气泵、旋转装置、夹具组、主门和导热管配合完成的作业,本发明可以解决现有的烤漆过程中,由于飞轮为具有一定厚度的圆盘结构,在放入炉中烤漆时,飞轮下端与烤炉之间的接触面积较大,导致该部位不能得到充分烘烤,且该部位的漆料可能被剐蹭掉,从而出现漆层厚度较薄的情况,飞轮通常静放在烤炉中,由于烤炉中各烘烤区域的温度不同,导致飞轮各个面受到烘烤力度不同,从而出现飞轮大面积烤漆完成的情况下仍有小面积未能得到完全烤漆等问题。

烤漆新工艺.ppt

烤漆新工艺烤漆新工艺简介烤漆新工艺权威检测烤漆新工艺烤漆新工艺