结构CAE技术在模具设计校核中的应用.pdf

as****16

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

结构CAE技术在模具设计校核中的应用.pdf

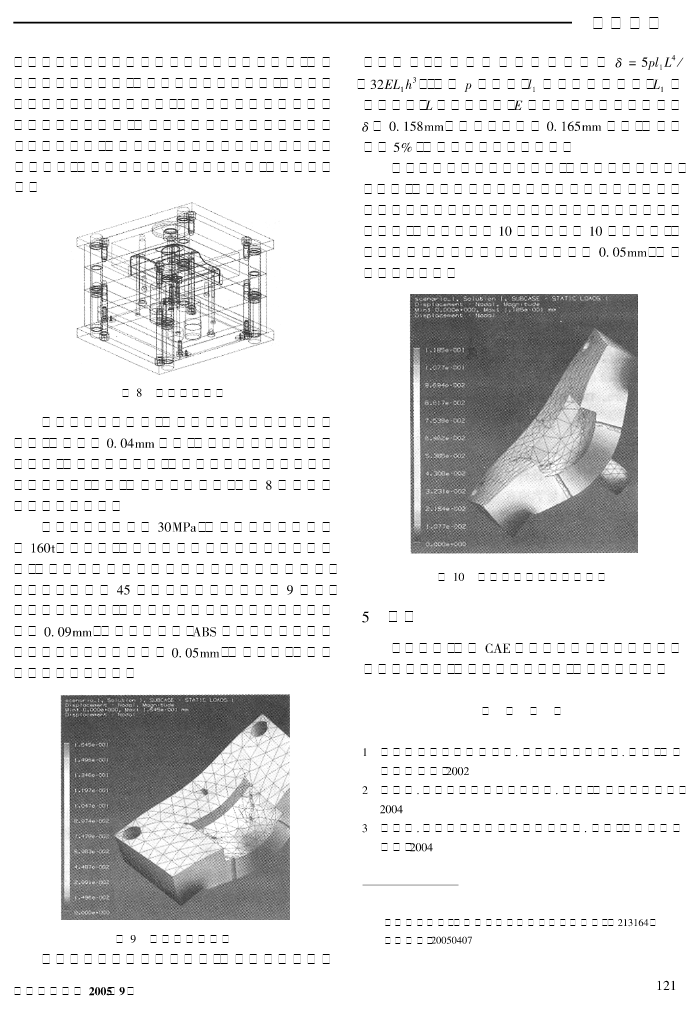

$读者信箱$结构!"#技术在模具设计校核中的应用张夕琴$张金标$$内蒙读者张勇来信,希望本刊能介绍一些有关对冷挤压模、压铸模的强度,刚度等快速、准确的校核方法。摘要$结合近年来的实际工程经验,介绍%&软件结构!"#技术在模具设计校核中的应用。关键词:结构%&’$模具设计$校核中图分类号:’&()$文献标识码:*$文章编号:+)(+—,+,,(-../).0—.++0—.,大,应用结构!"#技术可以对所设计模具进行结构性结构技术概述+$!"#校核,在设计阶段中及时改善模具结构,大大提高模具的一次试模成功率。

CAE技术在塑料模具设计中的应用.docx

CAD/CAE技术在塑料模具设计中的应用摘要:通过对计算机辅助设计(CAD)、计算机辅助工程(CAE)技术的介绍,较全面地阐述了CAD/CAE技术在塑料模具设计中的应用。关键词:计算机辅助设计技术计算机辅助工程技术塑料模具设计塑料产品一般采用模塑成型方法生产,因而塑料模具已成为一种重要的生产工艺装备,在国民经济中起着越来越重要的作用。随着塑料产品在家电、电子、机械等产品和日常用品中的越来越广泛应用,对塑料模具的设计和制造的要求也越来越高。传统的手工设计与制造方式早已满足不了生产发展的需要。计算机辅助设计/

CAE技术在塑料模具设计中的应用.pdf

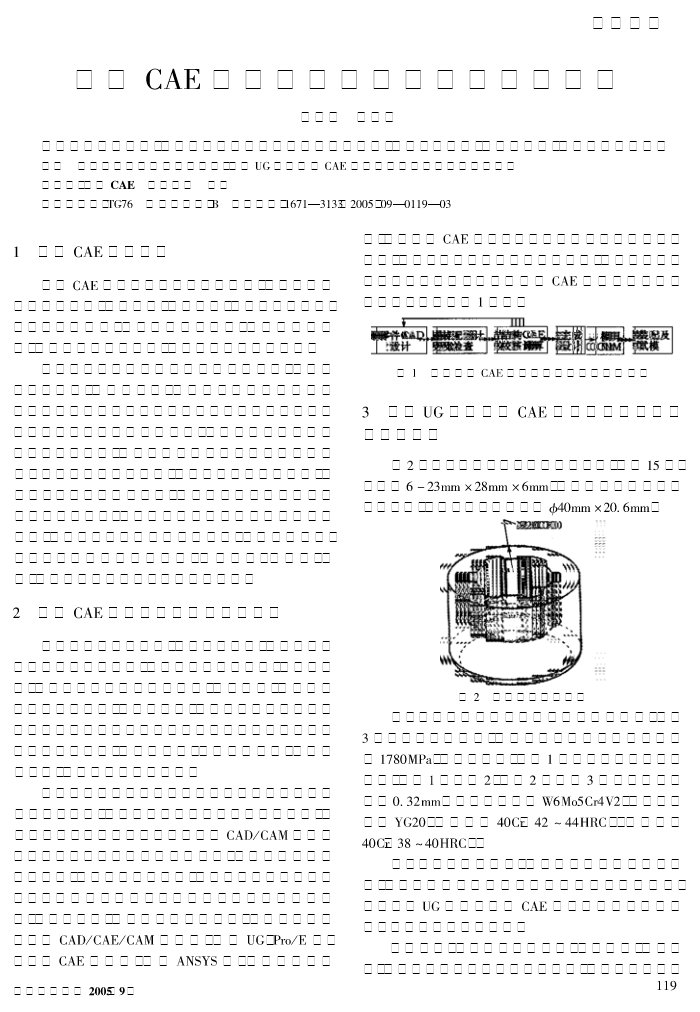

CAD/CAE技术在塑料模具设计中的应用摘要:通过对计算机辅助设计(CAD)、计算机辅助工程(CAE)技术的介绍,较全面地阐述了CAD/CAE技术在塑料模具设计中的应用。关键词:计算机辅助设计技术计算机辅助工程技术塑料模具设计塑料产品一般采用模塑成型方法生产,因而塑造型;工程制图,可由实体模型自动产生;装配件的料模具已成为一种重要的生产工艺装备,在国民经设计,采用自上而下或自下而上的方式;CAE分析济中起着越来越重要的作用。随着塑料产品在家功能;NC自动编程覆盖从钻孔到5轴铣削加工的电、电子、机械等产品和

CAD/CAE/CAM技术在模具设计制造中的应用.pdf

CAE技术在模具设计与制造实验课程中的应用.docx

CAE技术在模具设计与制造实验课程中的应用CAE(计算机辅助工程)技术在模具设计与制造实验课程中的应用摘要:随着计算机辅助工程(CAE)技术的不断发展,其在模具设计与制造实验课程中的应用也越来越广泛。本文将探讨CAE技术在模具设计与制造实验课程中的应用,包括CAE技术的基本概念、模具设计与制造的基本流程以及CAE技术在每个环节中的应用。通过对CAE技术在模具设计与制造实验课程中的应用的研究和分析,可以有效提高学生的专业技能和创新能力,使其更好地适应现代工业的发展需求。关键词:CAE技术;模具设计;模具制造