蓄热式加热炉燃烧技术.ppt

kp****93

亲,该文档总共32页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

蓄热式加热炉燃烧技术.ppt

蓄热式加热炉目录1.国内外现状随着我国国民经济的飞速发展,我国各行业工业炉窑的燃料消耗迅速增加,绝大多数工业炉窑的燃料消耗长期高于国际先进水平有害物的超标排放相当严重,世界10个环境污染最严重的城市,我国已占了7座。因此提高工业炉窑的燃料利用率和大幅度降低氮化物的排放量,已成为我国亟待解决的问题。目前由于能源和环境问题日益突出,要求各轧钢单位全面推行高效清洁生产技术,而高效蓄热技术(简称HTAC式)目前世界上先进的燃烧技术,可以从根本上提高企业能源及用率,对低热值煤气进行合理利用,最大限度地减少污染排放,

蓄热式燃烧装置及加热炉.pdf

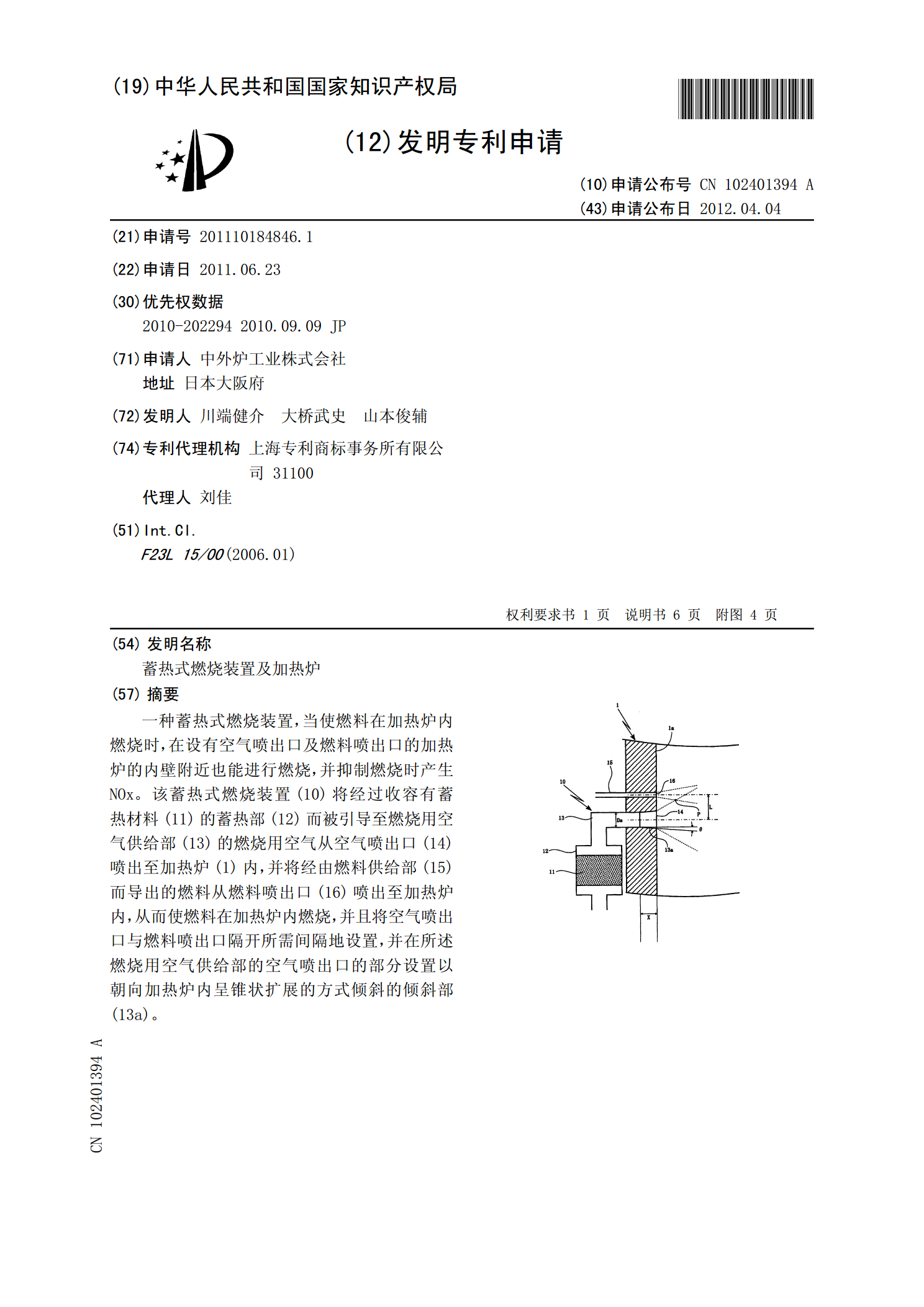

一种蓄热式燃烧装置,当使燃料在加热炉内燃烧时,在设有空气喷出口及燃料喷出口的加热炉的内壁附近也能进行燃烧,并抑制燃烧时产生NOx。该蓄热式燃烧装置(10)将经过收容有蓄热材料(11)的蓄热部(12)而被引导至燃烧用空气供给部(13)的燃烧用空气从空气喷出口(14)喷出至加热炉(1)内,并将经由燃料供给部(15)而导出的燃料从燃料喷出口(16)喷出至加热炉内,从而使燃料在加热炉内燃烧,并且将空气喷出口与燃料喷出口隔开所需间隔地设置,并在所述燃烧用空气供给部的空气喷出口的部分设置以朝向加热炉内呈锥状扩展的方式

蓄热式加热炉的燃烧系统.pdf

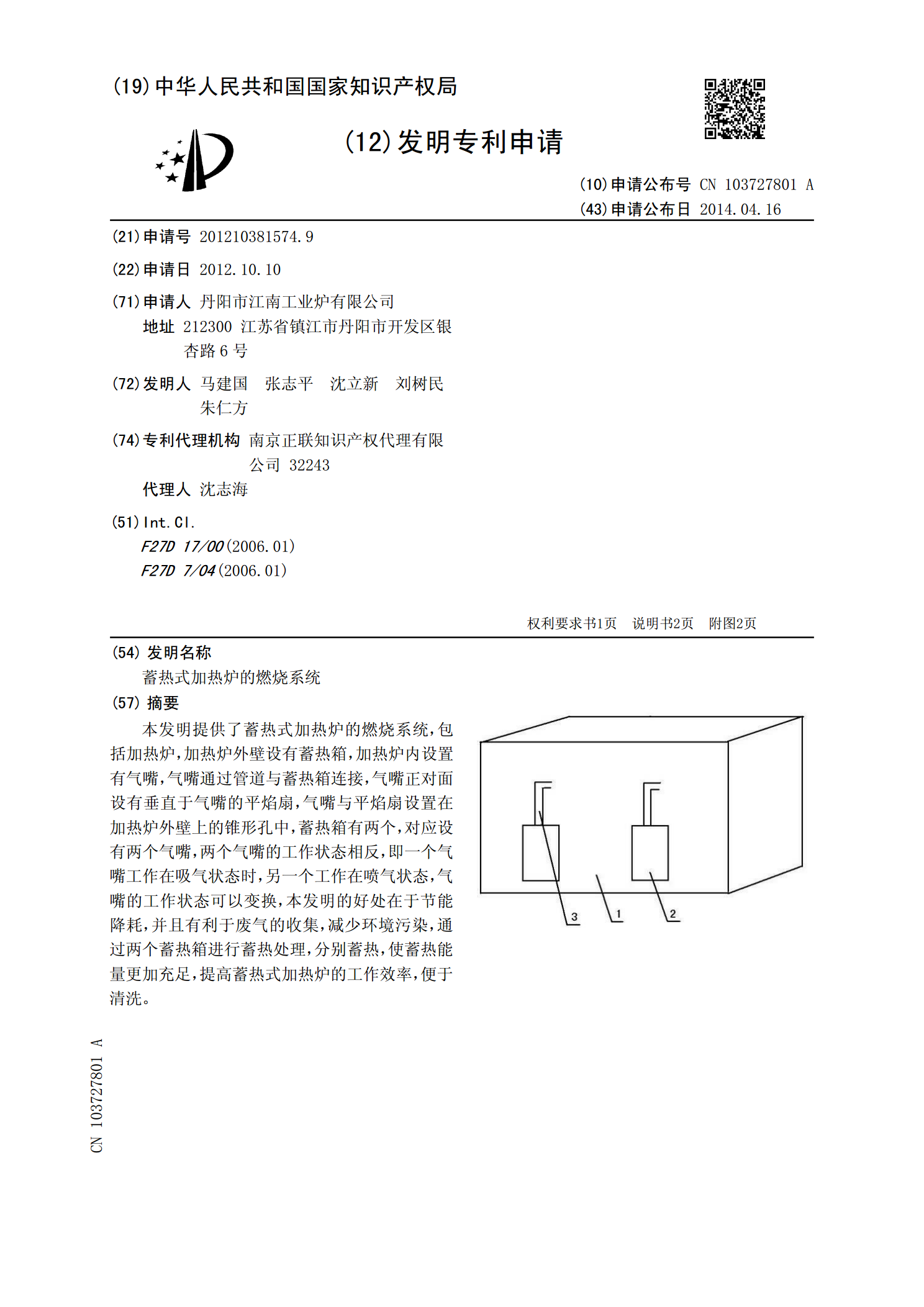

本发明提供了蓄热式加热炉的燃烧系统,包括加热炉,加热炉外壁设有蓄热箱,加热炉内设置有气嘴,气嘴通过管道与蓄热箱连接,气嘴正对面设有垂直于气嘴的平焰扇,气嘴与平焰扇设置在加热炉外壁上的锥形孔中,蓄热箱有两个,对应设有两个气嘴,两个气嘴的工作状态相反,即一个气嘴工作在吸气状态时,另一个工作在喷气状态,气嘴的工作状态可以变换,本发明的好处在于节能降耗,并且有利于废气的收集,减少环境污染,通过两个蓄热箱进行蓄热处理,分别蓄热,使蓄热能量更加充足,提高蓄热式加热炉的工作效率,便于清洗。

蓄热式燃烧技术在轧钢加热炉上的合理利用.docx

蓄热式燃烧技术在轧钢加热炉上的合理利用随着工业发展,用于轧钢加热的燃烧技术也在不断改进。其中,蓄热式燃烧技术正在逐渐成为轧钢加热炉的主要选择。该技术具有能量效率高、安全可靠、排放清洁、节约能源等优点。本文将探讨蓄热式燃烧技术在轧钢加热炉上的合理利用。一、蓄热式燃烧技术的原理和特点蓄热式燃烧技术的原理是通过将废气中的余热储存在蓄热体中,再将其释放到空气中,达到能量的循环利用。在轧钢加热炉中,该技术主要是通过将烟气中的热量储存在蓄热体中,再将其转化为热能,用于加热钢材。该技术的特点主要有以下几点:1.节能减排

蓄热式燃烧技术在台车加热炉上的应用.docx

蓄热式燃烧技术在台车加热炉上的应用蓄热式燃烧技术在台车加热炉上的应用摘要:随着工业发展的不断进步,台车加热炉被广泛应用于金属加工和处理过程中。然而,传统的台车加热炉存在能量浪费和环境污染等问题。为了解决这些问题,蓄热式燃烧技术被引入到台车加热炉中。本论文将探讨蓄热式燃烧技术在台车加热炉上的应用,并分析其优点和局限性。一、引言台车加热炉作为一种重要的工业设备,广泛应用于金属加工和处理领域。然而,传统的台车加热炉存在一些问题,如能量浪费和环境污染。传统加热炉主要采用直接燃烧方式,将燃料燃烧产生的热能直接传递给