脱硫石膏作水泥缓凝剂研究.pdf

qw****27

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

脱硫石膏作水泥缓凝剂研究.pdf

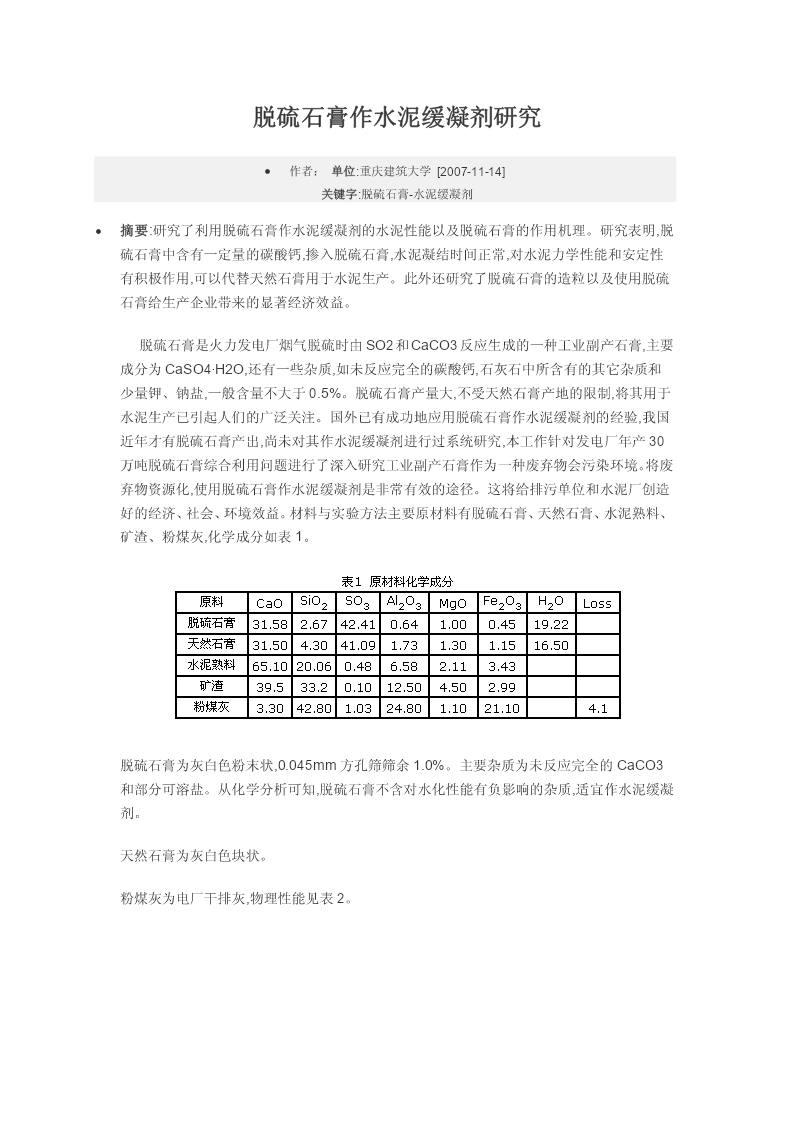

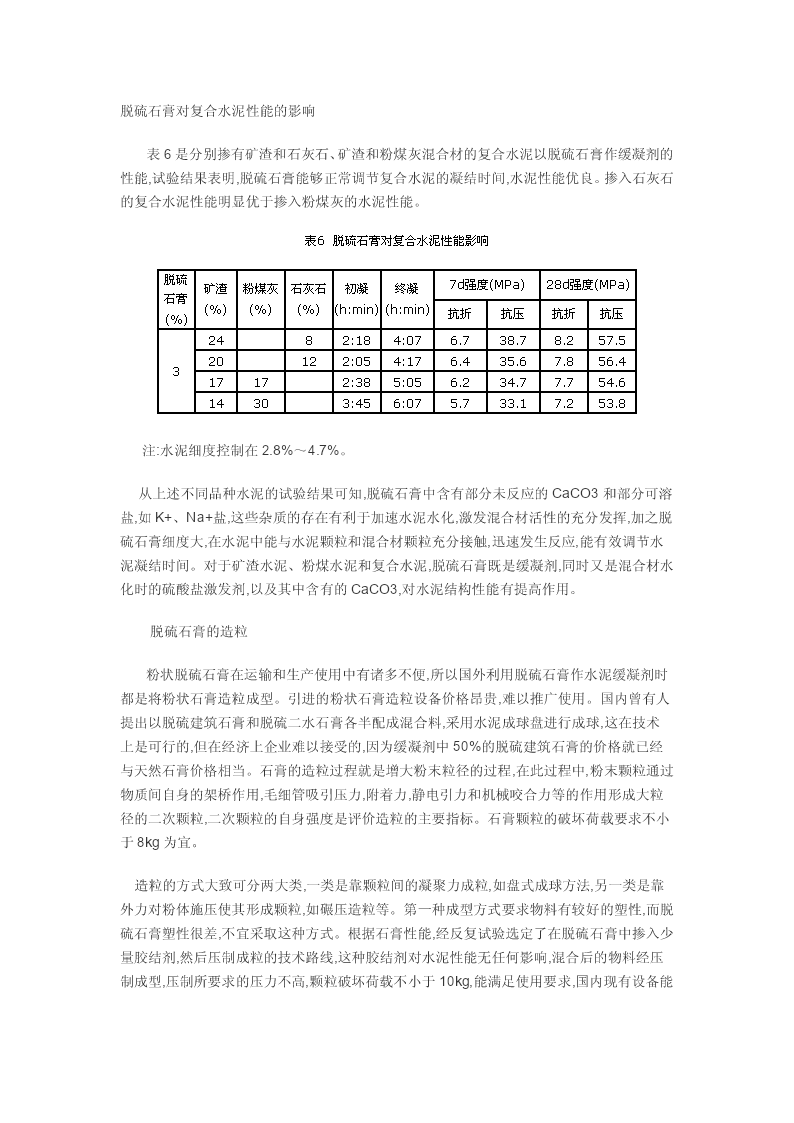

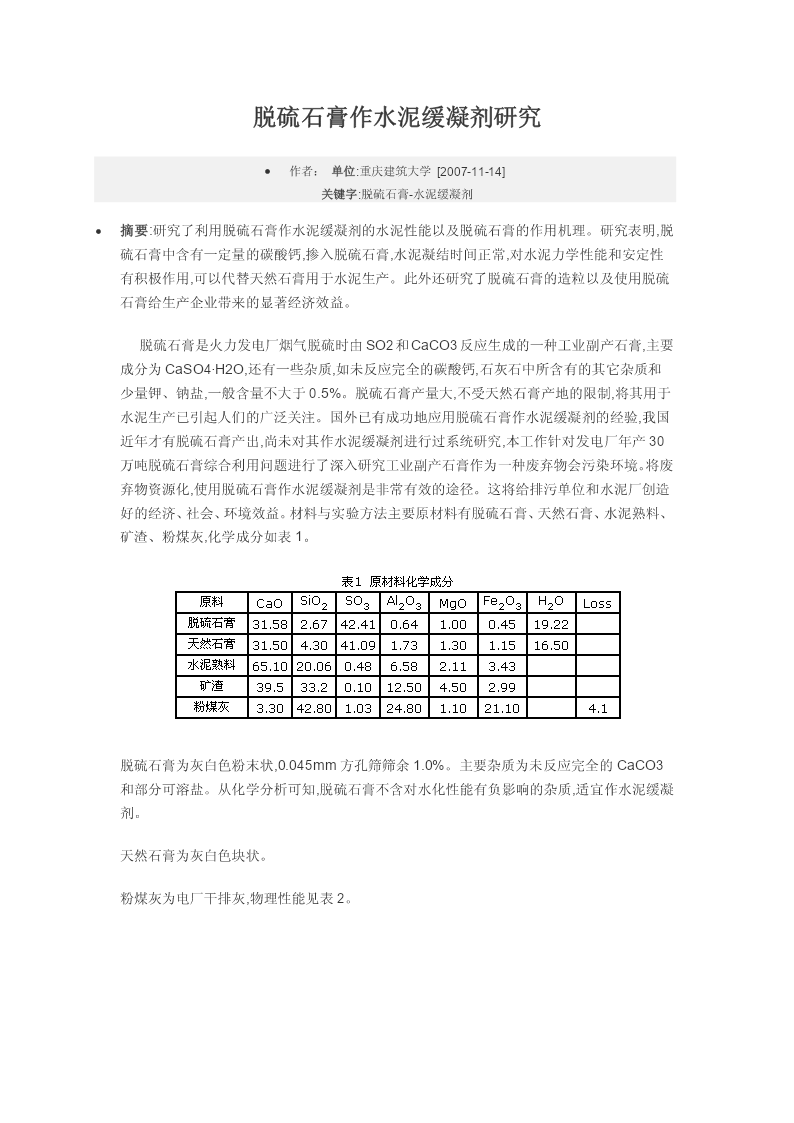

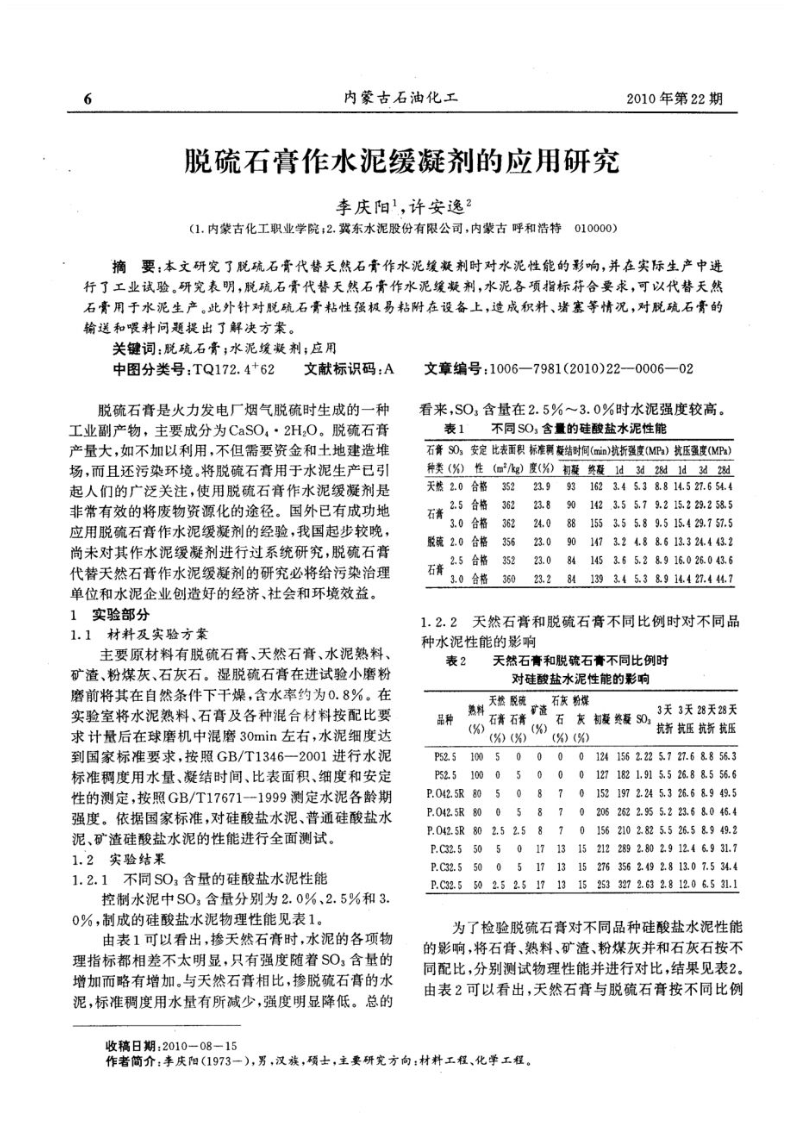

脱硫石膏作水泥缓凝剂研究作者:单位:重庆建筑大学[2007-11-14]关键字:脱硫石膏-水泥缓凝剂摘要:研究了利用脱硫石膏作水泥缓凝剂的水泥性能以及脱硫石膏的作用机理。研究表明,脱硫石膏中含有一定量的碳酸钙,掺入脱硫石膏,水泥凝结时间正常,对水泥力学性能和安定性有积极作用,可以代替天然石膏用于水泥生产。此外还研究了脱硫石膏的造粒以及使用脱硫石膏给生产企业带来的显著经济效益。脱硫石膏是火力发电厂烟气脱硫时由SO2和CaCO3反应生成的一种工业副产石膏,主要成分为CaSO4·H2O,还有一些杂质,如未反

脱硫石膏作水泥缓凝剂的应用研究.pdf

旋窑水泥熟料中掺加脱硫石膏作水泥缓凝剂的研究.docx

旋窑水泥熟料中掺加脱硫石膏作水泥缓凝剂的研究提要:本文探讨的是旋窑水泥熟料中掺加脱硫石膏作为水泥缓凝剂的研究。首先介绍了脱硫石膏以及其在工业生产中的应用;然后介绍了旋窑熟料的制备过程以及水泥的化学反应过程,说明了旋窑熟料中缺乏硫酸根离子的原因;接着,从实验室试验和工业试验两方面探讨了掺加脱硫石膏对旋窑水泥的影响,结果表明掺加适量的脱硫石膏可以缓凝旋窑水泥,同时不会明显影响水泥强度的发展;最后,提出了进一步研究的方向。关键词:旋窑水泥熟料、脱硫石膏、缓凝剂、实验室试验、工业试验。背景介绍:水泥作为建筑材料中

磷石膏作水泥缓凝剂的研究.docx

磷石膏作水泥缓凝剂的研究磷石膏作为水泥缓凝剂的研究摘要:磷石膏是一种常见的废弃物,通过研究将其应用于水泥缓凝剂领域是一种有益的资源利用方式。本文综合了相关文献和研究成果,对磷石膏作为水泥缓凝剂的研究进行了探讨和分析。研究发现,磷石膏可以与水泥中的水化合物反应,延缓水泥的凝结时间,从而改变水泥的硬化过程。磷石膏的添加量、粒径和水泥配合比等因素对缓凝效果有影响。磷石膏作为水泥缓凝剂的研究具有一定的应用前景和经济效益。关键词:磷石膏、水泥缓凝剂、资源利用、凝结时间、硬化过程1.引言水泥是建筑材料中常用的一种,广

烧结脱硫石膏用作水泥缓凝剂的研究.docx

烧结脱硫石膏用作水泥缓凝剂的研究烧结脱硫石膏用作水泥缓凝剂的研究摘要:水泥在施工过程中,常常会出现过快凝结的现象,这对于施工工人来说造成了很大的困扰。缓凝剂的应用能够有效地延缓水泥的凝结时间,提高工人的施工效率。本文通过实验研究,探讨了烧结脱硫石膏作为水泥缓凝剂的可行性,研究结果表明烧结脱硫石膏能够有效地延缓水泥的凝结时间,并且对水泥的强度和稳定性没有明显影响。这为水泥生产和施工提供了一种低成本、环保的缓凝剂选择。关键词:烧结脱硫石膏;水泥缓凝剂;凝结时间;强度1.引言水泥是施工中常用的建筑材料之一,但由