纤维复合材料及其制造方法.pptx

王秋****哥哥

亲,该文档总共76页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

纤维复合材料及其制造方法.pptx

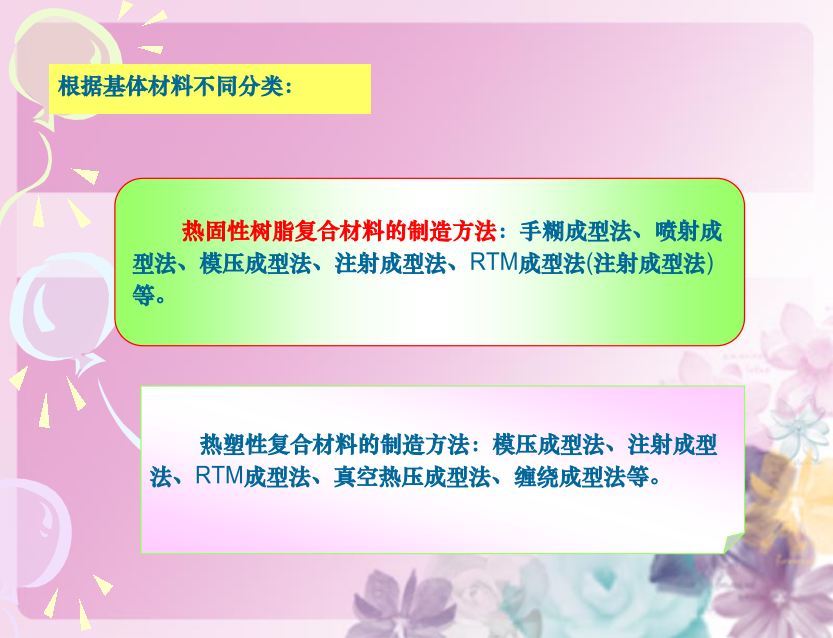

纤维复合材料及其制造方法聚合物基复合材料分类性能特点耐疲劳性能好根据基体材料不同分类:待浸树脂的增强材料(1)生产效率低,劳动强度大,劳动卫生条件差;(2)产品质量不易控制,性能稳定性差;(3)产品力学性能较低。优点3.模压成型工艺4.层压成型工艺绕线筒6.挤出成型工艺7.注射成型工艺注射成型的缺点:(2)FRP注射成型原理FRTP和FRP的注射成型特点对比RTM成型工艺特点碳基复合材料主要工序1碳纤维和基体的选择碳纤维表面处理对C/C复合材料的性能有着显著的影响,1.2基体树脂的选择液相浸渍和气相沉积的

纤维复合材料及其制造方法.pptx

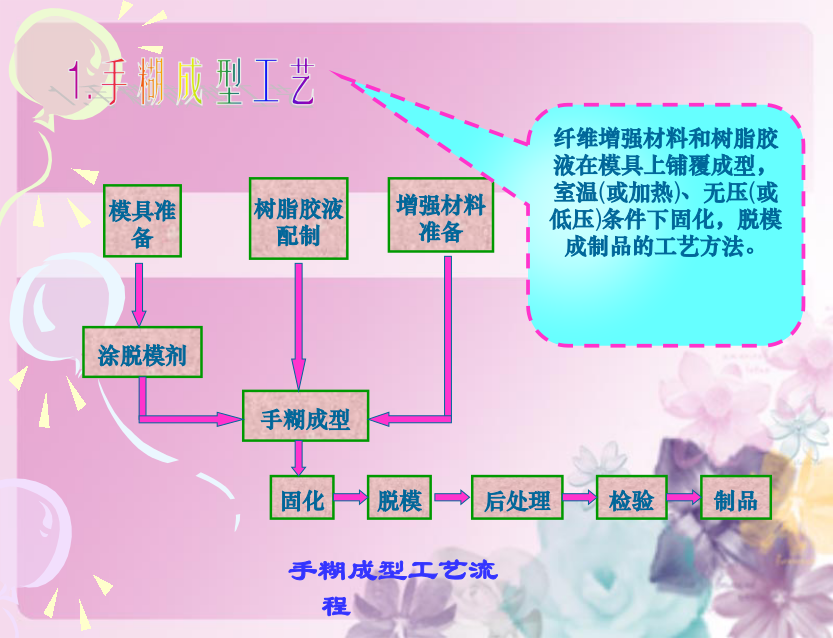

聚合物基复合材料分类性能特点比强度大,比模量大耐疲劳性能好减振性好聚合物基复合材料的制造方法根据基体材料不同分类:1.手糊成型工艺优点:(1)不受尺寸、形状的限制,适宜尺寸大、批量小、形状复杂产品的生产;(2)设备简单、投资少、设备折旧费低,成本低;(3)工艺简单;(4)可在任意部位增补增强材料,易满足产品设计要求;(5)产品树脂含量高,耐腐蚀性能好。(1)生产效率低,劳动强度大,劳动卫生条件差;(2)产品质量不易控制,性能稳定性差;(3)产品力学性能较低。2.喷射成型工艺优点缺点3.模压成型工艺优点4.

纤维增强复合材料及其制造方法.pdf

本发明的课题是开发并提供包含袋蛾幼虫绢丝作为增强纤维,并且在弹性模量和强度中具有各向同性的纤维增强复合材料。提供含有包含袋蛾幼虫绢丝的无纺织物作为增强纤维的纤维增强复合材料。

碳纤维复合材料的轮幅及其制造方法.pdf

本发明公开一种碳纤维复合材料的轮幅及其制造方法,包括一由复数碳纤维材质逐层叠设所制成的轮幅,该轮幅凸设一具有一环设面的轴承单元,且邻靠该轴承单元的外侧周缘环绕贯设有复数紧固孔,相邻两该紧固孔之间构成一容置空间;其中于各该紧固孔的边缘形成凸设状的碳纤维加强肋,以及于该容置空间内设置该复数碳纤维管件,利用该复数碳纤维管件的第一端部及第二端部分别位于该轴承单元的环设面与该容置空间的位置,当该轮幅受到撞击时可通过该复数碳纤维管件同时拉扯住该轴承单元与该容置空间,避免该轮幅直接断裂或是局部损坏的情形发生,在使用上能

织造预制件、纤维增强复合材料、及其制造方法.pdf

本申请公开了在纤维增强复合材料中使用的预制件、纤维增强复合材料、及其制造方法。一种在纤维增强复合材料中使用的无缝轴对称预制件,所述预制件包括:两层或更多层经纱,其与一根或更多根纬纱交织在一起,从而形成具有中心轴线的管状织造结构,其中所述预制件包括可变数量的经纱和沿所述预制件具有不同长度的纬纱,使得所述预制件沿其长度方向具有两个或更多个直径。该预制件最终能够形成为例如窗框、喷气发动机中的燃烧室或轮辋的一部分。