一种用于油田采出液的多相分离装置.pdf

Ch****75

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种用于油田采出液的多相分离装置.pdf

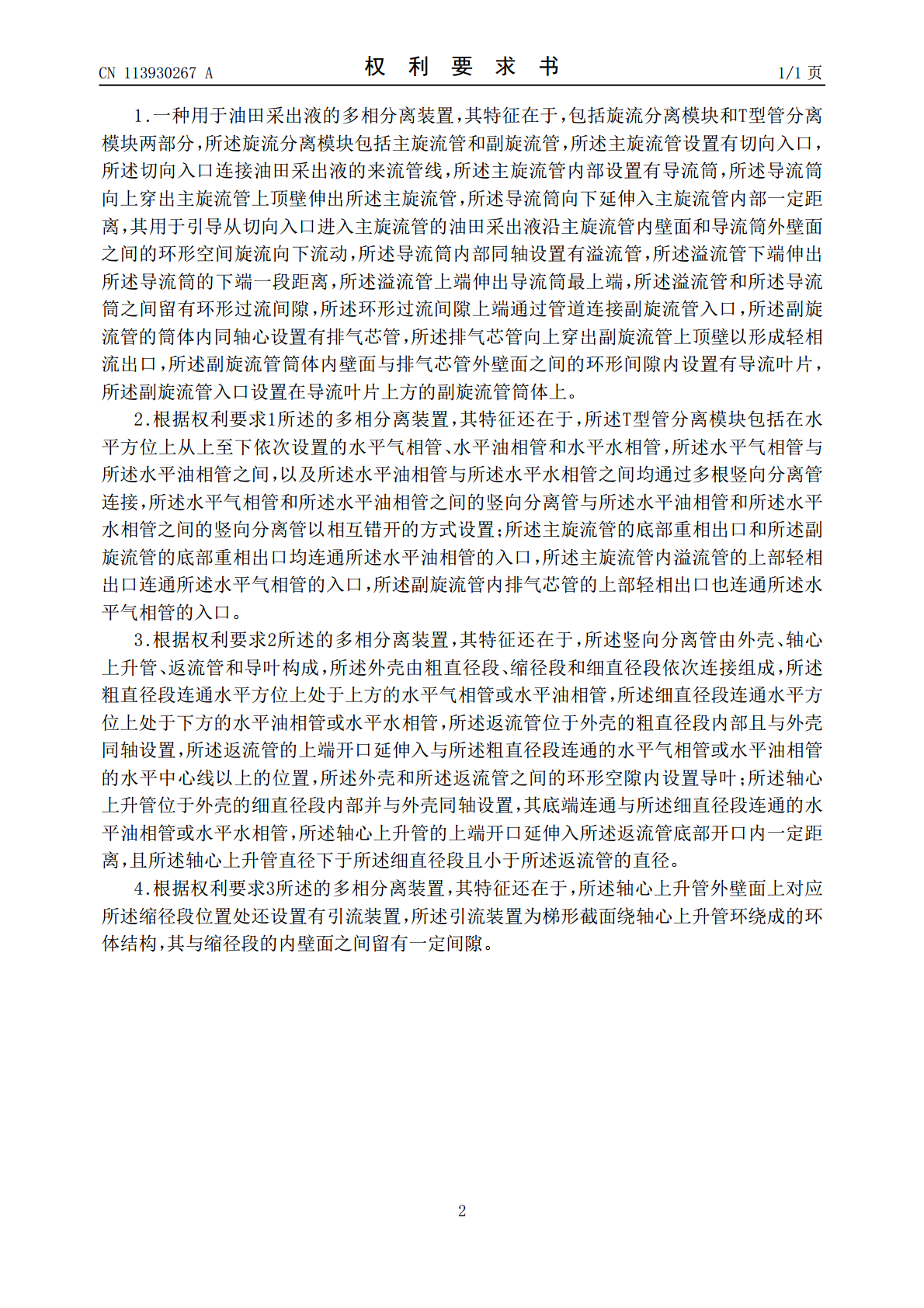

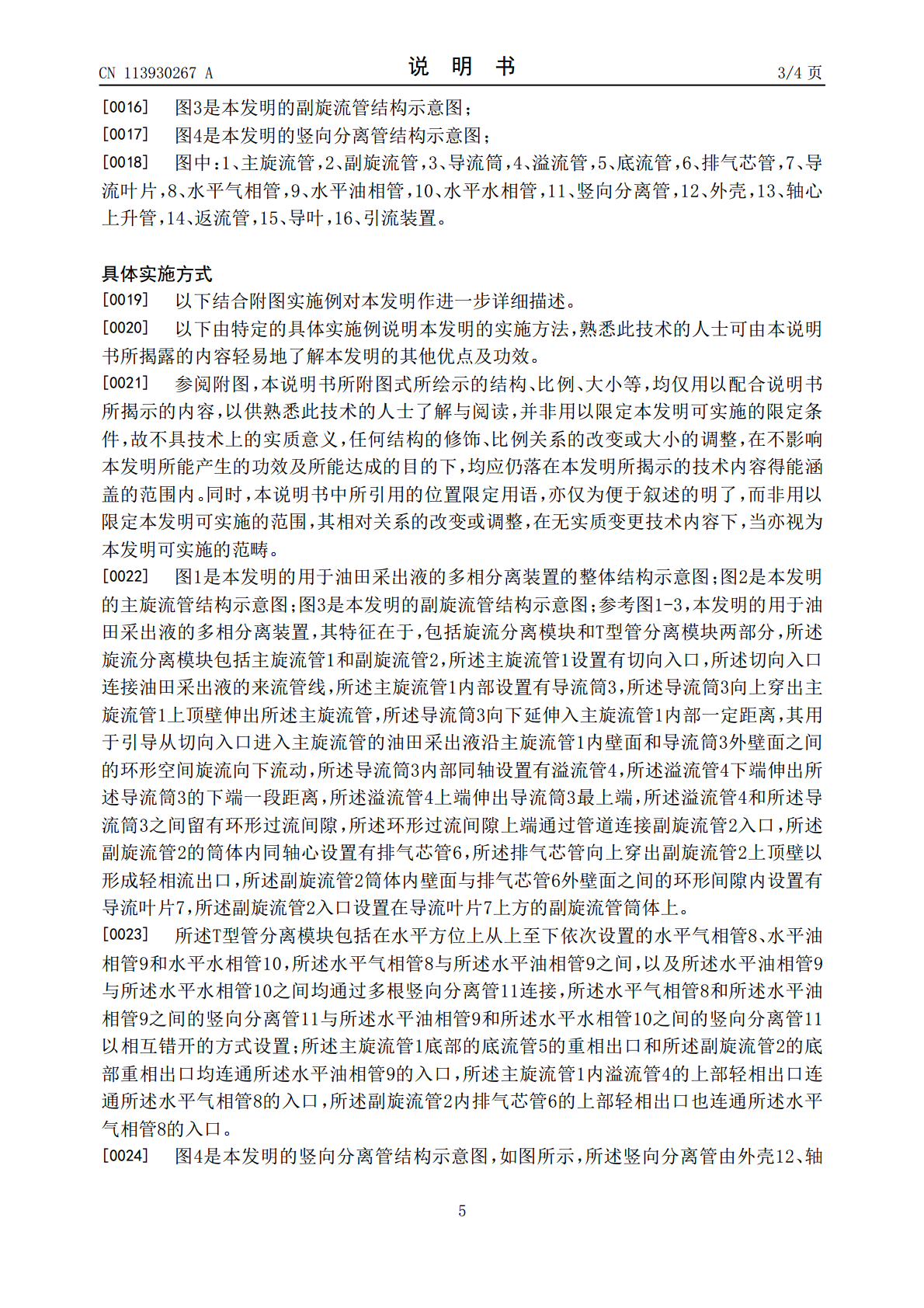

本发明的目的在于提供一种用于油田采出液的多相分离装置,包括旋流分离模块和T型管分离模块两部分,所述旋流分离模块包括主旋流管和副旋流管,所述T型管分离模块包括在水平方位上从上至下依次设置的水平气相管、水平油相管和水平水相管,所述水平气相管与所述水平油相管之间,以及所述水平油相管与所述水平水相管之间均通过多根竖向分离管连接,所述竖向分离管由外壳、轴心上升管、返流管和导叶构成,其采用旋流分离器和T型管分离器相结合的工艺流程实现油田采出液的预分离处理,而且对旋流分离器结构和T型管分离器结构均进行了细化的重新设计,

油田生产中采出液预分离除砂装置的应用.pptx

添加副标题目录PART01PART02工作原理介绍装置组成及功能分离除砂技术原理PART03油田采出液的特点采出液预分离除砂装置的适用范围装置在油田生产中的重要地位PART04提高采收率降低生产成本减少环境污染保障生产安全PART05装置实际运行效果对油田生产的影响经济效益分析PART06技术创新方向市场前景展望对油田生产的意义感谢您的观看

应用于油田采出液的油水分离设备.pdf

本发明涉及的应用于油田采出液的油水分离设备,包括油水混合液输送管,还包括上水平管、下水平管、分离分支管、分流分支管和立式罐,通过本技术方案,可以有效降低油水两相的混合流速,减少扰动,增加停留时间,有利于油水两相颗粒的沉降分离;提供多重油水两相的分流通道,进一步降低油水两相的流速,将沉降分层形成的富油相及时分流出去,降低整套装置的油水分离负荷;通过分离分支管的设置,进一步确保将上水平管中沉降形成的薄水层及时传递给下水平管,提高分离效果;本技术方案总体结构紧凑,基本不受安装场地的限制,弱化了高承压环境对装置壁

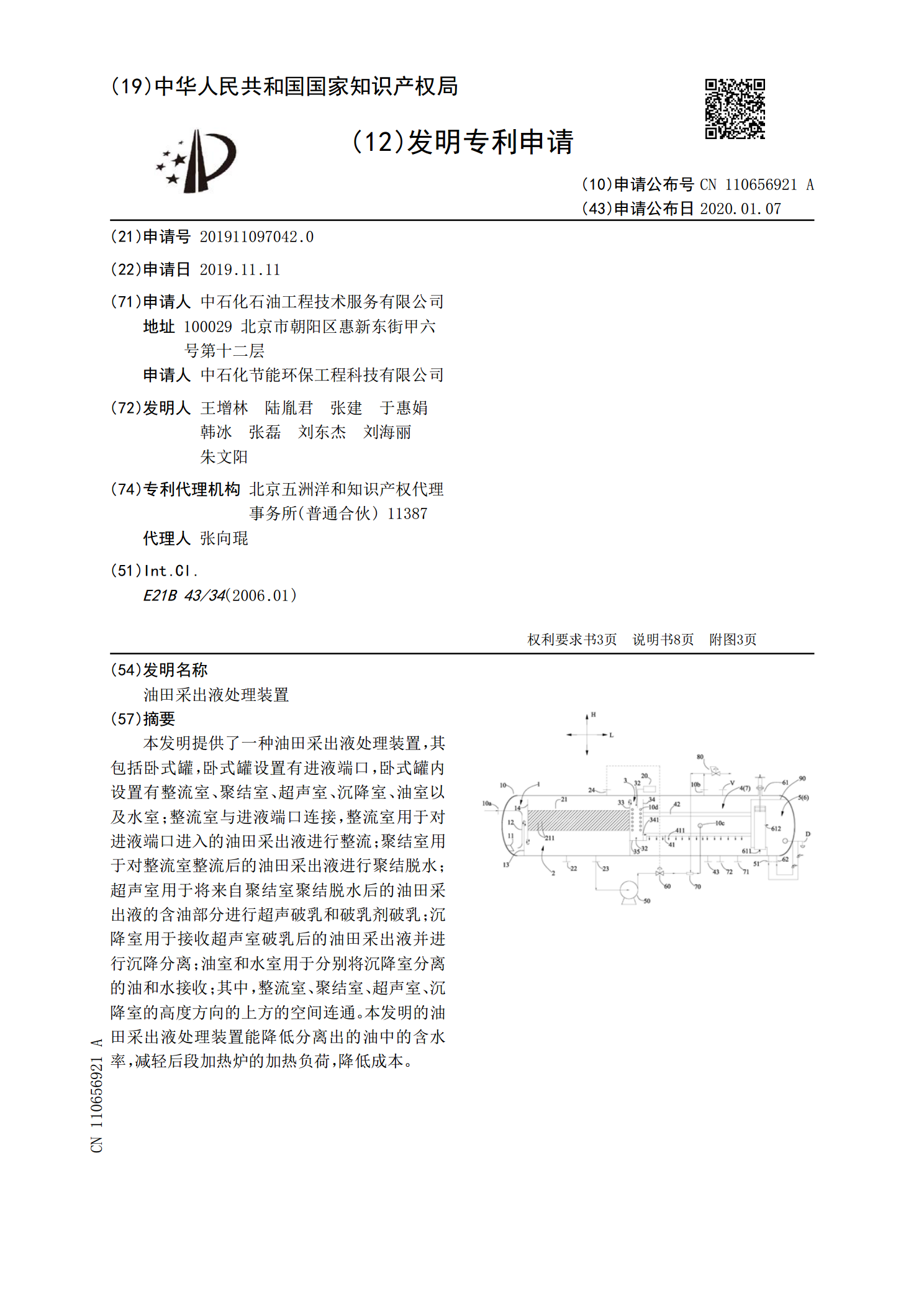

油田采出液处理装置.pdf

本发明提供了一种油田采出液处理装置,其包括卧式罐,卧式罐设置有进液端口,卧式罐内设置有整流室、聚结室、超声室、沉降室、油室以及水室;整流室与进液端口连接,整流室用于对进液端口进入的油田采出液进行整流;聚结室用于对整流室整流后的油田采出液进行聚结脱水;超声室用于将来自聚结室聚结脱水后的油田采出液的含油部分进行超声破乳和破乳剂破乳;沉降室用于接收超声室破乳后的油田采出液并进行沉降分离;油室和水室用于分别将沉降室分离的油和水接收;其中,整流室、聚结室、超声室、沉降室的高度方向的上方的空间连通。本发明的油田采出液

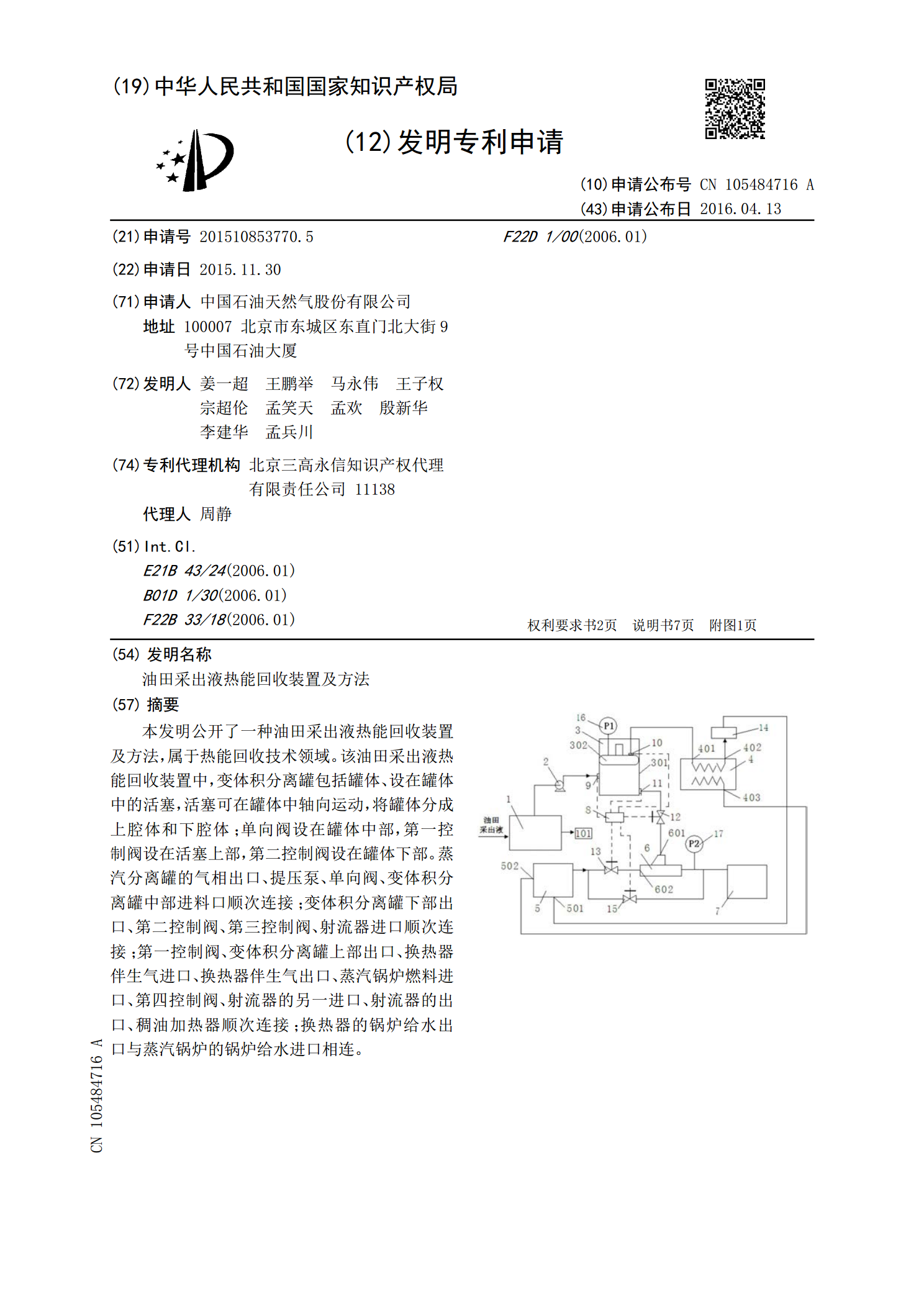

油田采出液热能回收装置及方法.pdf

本发明公开了一种油田采出液热能回收装置及方法,属于热能回收技术领域。该油田采出液热能回收装置中,变体积分离罐包括罐体、设在罐体中的活塞,活塞可在罐体中轴向运动,将罐体分成上腔体和下腔体;单向阀设在罐体中部,第一控制阀设在活塞上部,第二控制阀设在罐体下部。蒸汽分离罐的气相出口、提压泵、单向阀、变体积分离罐中部进料口顺次连接;变体积分离罐下部出口、第二控制阀、第三控制阀、射流器进口顺次连接;第一控制阀、变体积分离罐上部出口、换热器伴生气进口、换热器伴生气出口、蒸汽锅炉燃料进口、第四控制阀、射流器的另一进口、射