一种新能源汽车用电池托盘及制备方法.pdf

努力****妙风

亲,该文档总共14页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种新能源汽车用电池托盘及制备方法.pdf

本发明公开一种新能源汽车用电池托盘及制备方法,属于新能源汽车电池托盘的技术领域。所述新能源汽车用电池托盘包括底板,所述底板上设置有边梁,所述边梁内设置有散热铝板、加强筋,所述边梁长度方向的两侧设置有若干吊耳;所述加强筋设置在所述边梁的内部,通过所述散热铝板将加强筋之间的容纳空间分隔成若干区域用来放置电池包。本发明以优化再生铝中微观组织特别是富铁相为目的,科学合理添加中和元素和稀土元素,经过熔炼、铸造制成高强度铝合金,其屈服强度可达170MPa以上,抗拉强度可达250MPa以上,延伸率3.2%以上,硬度99

一种新能源汽车电池模组用铜软连接制备方法.pdf

本发明公开了一种新能源汽车电池模组用铜软连接制备方法,该方法步骤如下:第一步,裁切所需大小的铜箔,并叠加到所需厚度,第二步,裁切两个所需大小的纯镍片,第三步,使叠加后的铜箔在两片纯镍片之间通过夹具固定,确定焊接长度,第四步,将定位好的叠加后的铜箔和纯镍片放入高分子扩散焊机进行直接焊接,第五步,通过手动或模具对焊接后的铜箔和纯镍片进行折弯成型,第六步,将经过第五步处理的铜箔和纯镍片装套热缩管,并过隧道炉,第七步,得到成品。本发明减少了生产成本,简化了加工流程,本发明也杜绝了镀镍工艺箔层脆化断裂的风险。

一种新能源汽车用锂电池绝缘膜及其制备方法.pdf

本发明公开了一种新能源汽车用锂电池绝缘膜及其制备方法,其中,锂电池绝缘膜按照重量份数计算,包括以下成分:56~72份聚对苯二甲酸乙二醇酯、33~48份聚对苯二甲酸丁二醇酯、10~18份导热填料、0.5~1份抗氧剂、0.1~0.5份爽滑剂和0.12~0.24份硅烷偶联剂。常规的聚酯绝缘膜不仅性能方面已经无法满足日益递增的要求,而且还具有较多的安全隐患,在锂电池上的使用效果不理想,本发明的锂电池绝缘膜相比较于常规的聚酯类绝缘膜,具有更加优异的力学性能和导热性能,且在耐电晕性以及高温下易吸湿性等方面也有较大的改

一种新能源汽车电池用铜软连接件的制备方法.pdf

本发明公开了一种新能源汽车电池用铜软连接件的制备方法,包括以下步骤:S1、将导电金属片固定在导电金属箔上下面,通过焊接形成连接片,再进行抛光处理;S2、将连接件折弯成型,使所述连接件形成波浪状结构,将热缩套管套设在所述连接件外围,过隧道炉,即得新能源汽车电池用铜软连接件;所述抛光处理通过使用抛光处理液进行抛光。本发明所制备得到的新能源汽车电池用铜软连接件的制备方法制备得到的铜软铜软连接件具有良好的防腐、抗氧化效果,通过所述的抛光液对其进行抛光处理能够显著提高防腐效果。

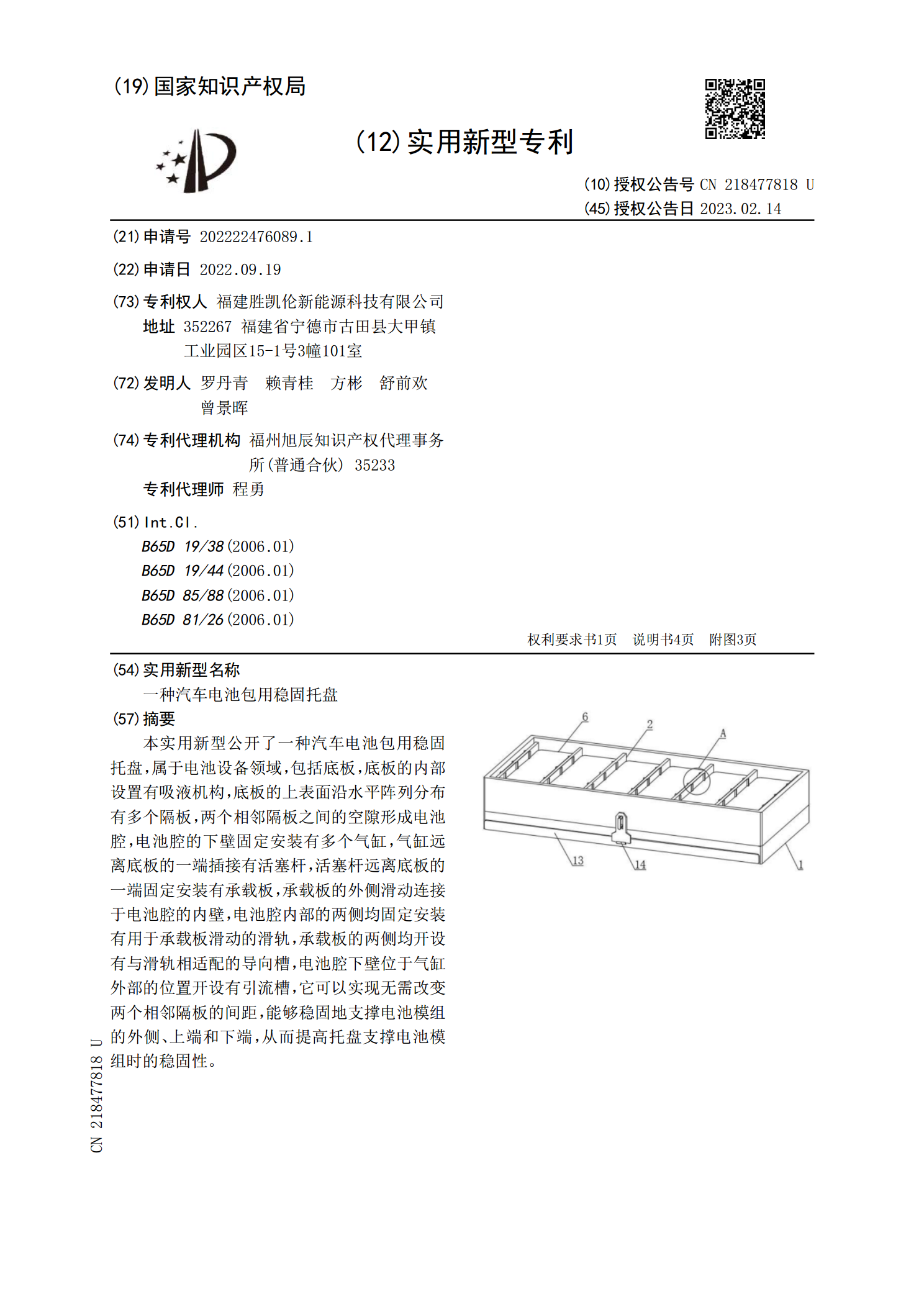

一种汽车电池包用稳固托盘.pdf

本实用新型公开了一种汽车电池包用稳固托盘,属于电池设备领域,包括底板,底板的内部设置有吸液机构,底板的上表面沿水平阵列分布有多个隔板,两个相邻隔板之间的空隙形成电池腔,电池腔的下壁固定安装有多个气缸,气缸远离底板的一端插接有活塞杆,活塞杆远离底板的一端固定安装有承载板,承载板的外侧滑动连接于电池腔的内壁,电池腔内部的两侧均固定安装有用于承载板滑动的滑轨,承载板的两侧均开设有与滑轨相适配的导向槽,电池腔下壁位于气缸外部的位置开设有引流槽,它可以实现无需改变两个相邻隔板的间距,能够稳固地支撑电池模组的外侧、上