一种超高耐磨高韧性热作模具钢及其制备方法.pdf

An****99

亲,该文档总共18页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种超高耐磨高韧性热作模具钢及其制备方法.pdf

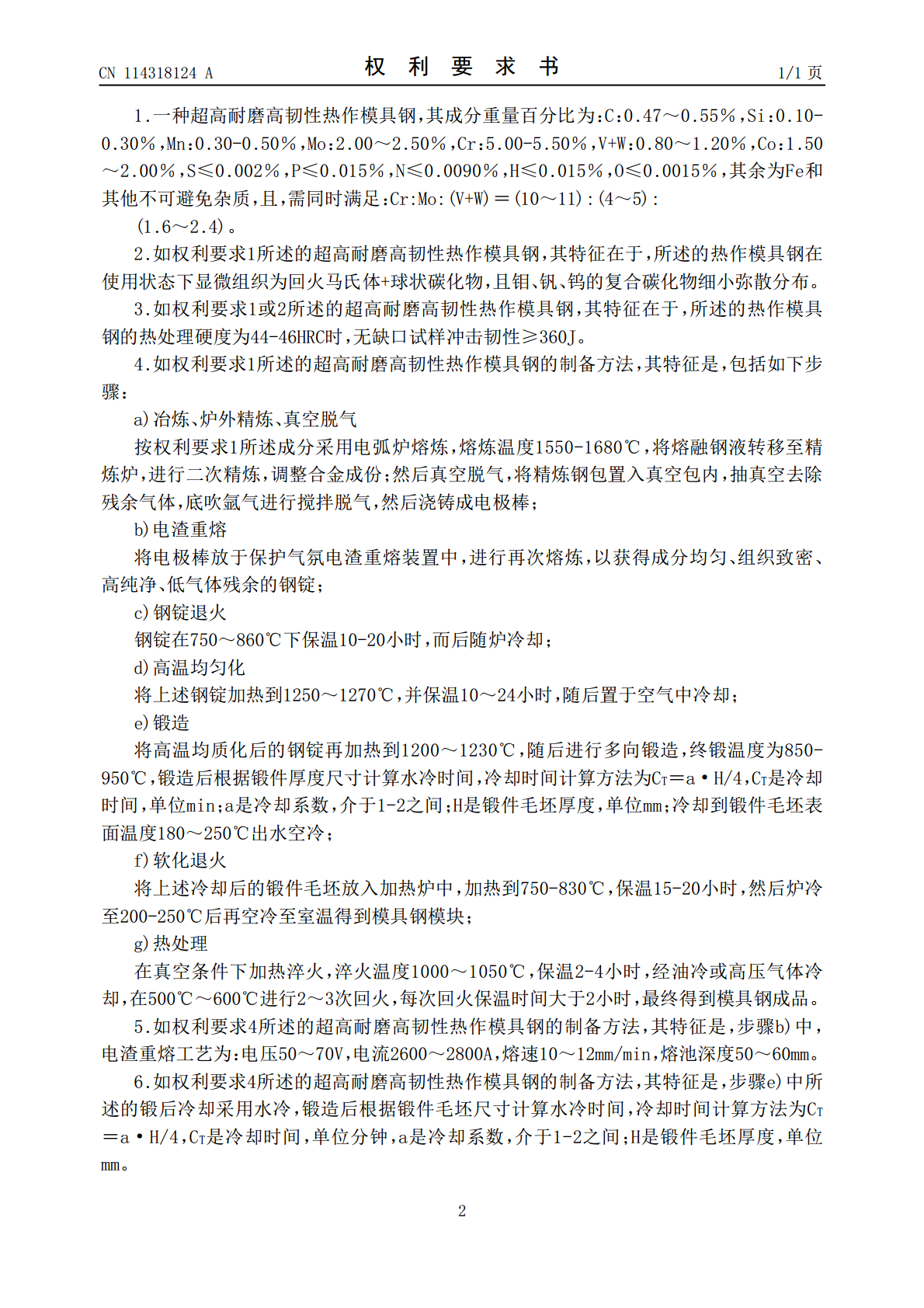

一种超高耐磨高韧性热作模具钢及其制备方法,其成分重量百分比为:C:0.47~0.55%,Si:0.10‑0.30%,Mn:0.30‑0.50%,Mo:2.00~2.50%,Cr:5.00‑5.50%,V+W:0.80~1.20%,Co:1.50~2.00%,S≤0.002%,P≤0.015%,N≤0.0090%,H≤0.015%,O≤0.0015%,其余为Fe和其他不可避免杂质,且,需同时满足:Cr:Mo:(V+W)=(10~11):(4~5):(1.6~2.4)。本发明解决了目前热冲压模具高温下耐磨性降

一种耐高温和高韧性的热作模具钢及其制备方法.pdf

本发明涉及特钢锻件技术领域,尤其涉及一种耐高温和高韧性的热作模具钢及其制备方法,包括热作模具钢由如下重量百分比的成分组成:C:0.38~0.40%;Si:0.25~0.40%;Mn:0.45~0.55%;Cr:4.75~5.3%;Mo:1.7~1.9%;V:0.60~0.80%;Ni:0.30~0.50%;S≤0.002%;P≤0.0015%;Fe余量;制备过程如下:电弧炉熔炼、炉外精炼、浇铸、气氛保护电渣重熔、锻造、淬火油冷处理、球化退火处理,本发明中优化了热作模具钢的原料配占比,将Si、V、Mo以及N

一种高韧性、高热稳定性热作模具钢及其制备方法.pdf

本发明涉及一种高韧性、高热稳定性热作模具钢的制备方法,通过合金成分优化,同时对生产过程严格把控,具体工艺路线如下:同时采用电炉冶炼、钢包精炼炉精炼、真空精炼炉精炼、电极坯浇铸、保护气氛电渣炉重熔、锻造、超细化处理、球化退火生产工艺。本发明还涉及一种采用上述制备方法制备的高韧性、高热稳定性热作模具钢。该产品退火态显微组织结构均匀,有较好的球化组织及细小均匀的晶粒分布,淬回火组织均匀,Mo、Cr碳化物的细小析出相在使用过程中起着弥散强化作用,提高了材料的性能,使材料具有高韧性、高等向性。该产品可广泛用于制造热

一种热作模具钢及其制备方法.pdf

本发明提供了一种热作模具钢的制备方法,包括:将合金原料进行EBT电炉熔炼、LF精炼和VD精炼,得到合金液;将所述合金液进行模铸,得到铸件;将所述铸件进行电渣重熔、一次退火、锻造和二次退火,得到热作模具钢。本发明通过采用“电炉+LF+VD+电渣重熔”冶炼PGH13电极棒,从钢材组织控制和热处理关键技术角度解决压铸模具钢的组织均匀性、组织精细化问题;同时结合压铸模具钢服役性能评价及失效行为研究提出高端压铸模具钢稳定化生产的关键工艺,最终使高端的热作模具钢工艺成熟、质量稳定、合格率高废品少、成材率稳定在较高水平

一种热作模具钢及其制备方法.pdf

本发明公开一种热作模具钢及其制备方法。钢中含有C:0.45%~0.55%,Cr:5.50%~6.50%,Si:0.85%~1.10%,Mn:0.30%~0.50%,Mo:1.20%~1.50%,V:0.60%~1.00%,P≤0.013%,S≤0.03%,Gd:0.15%~0.25%,La:0.10%~0.15%,Y:0.10%~0.15%,其余为Fe和不可避免的杂质。电炉熔炼,钢坯加热温度为1200~1280℃,保温2~4h,开轧温度1150~1250℃,终轧温度820~950℃,冷速5~10℃/s,终