一种超长桥面板单元U形肋焊接方法.pdf

一只****签网

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种超长桥面板单元U形肋焊接方法.pdf

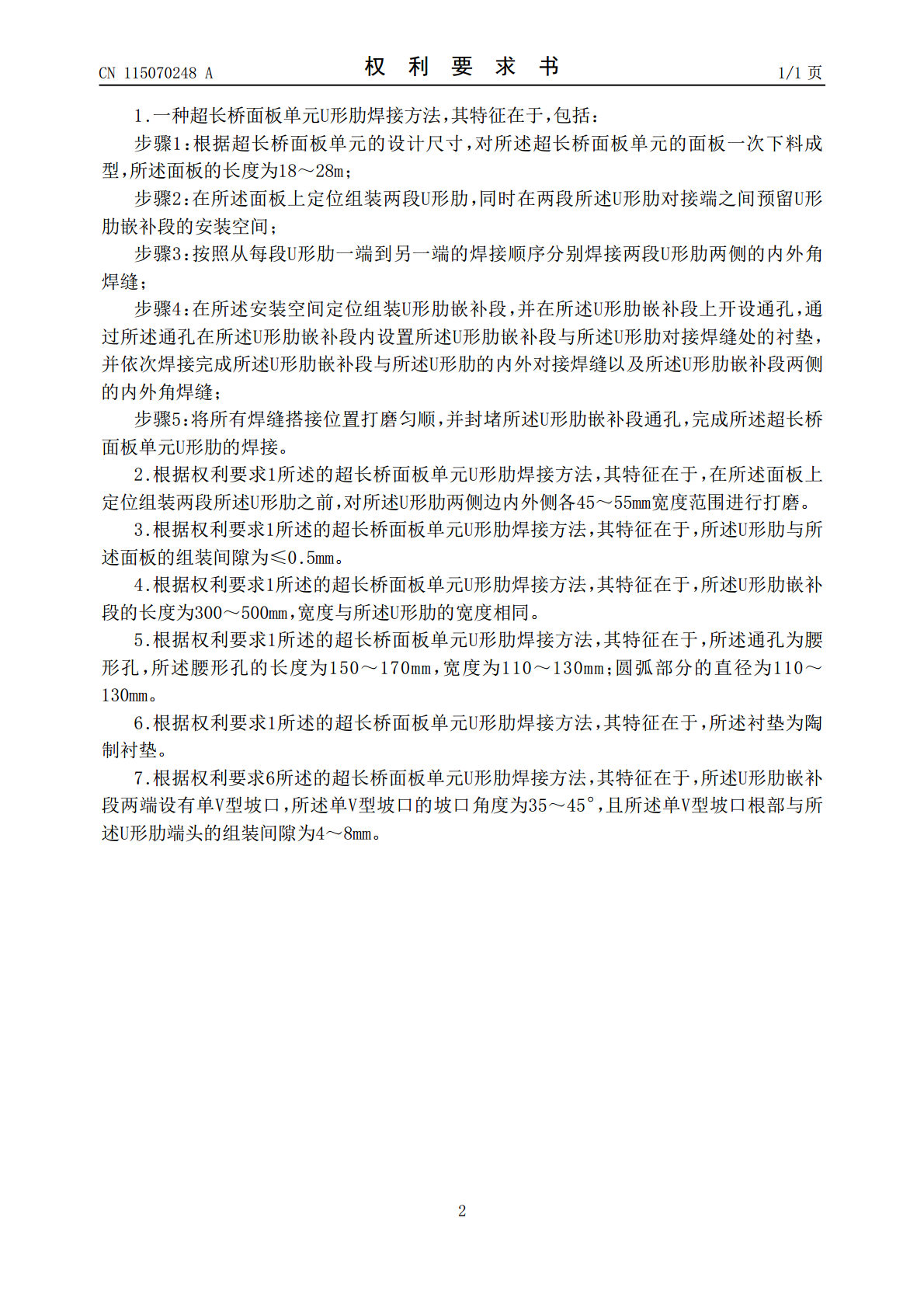

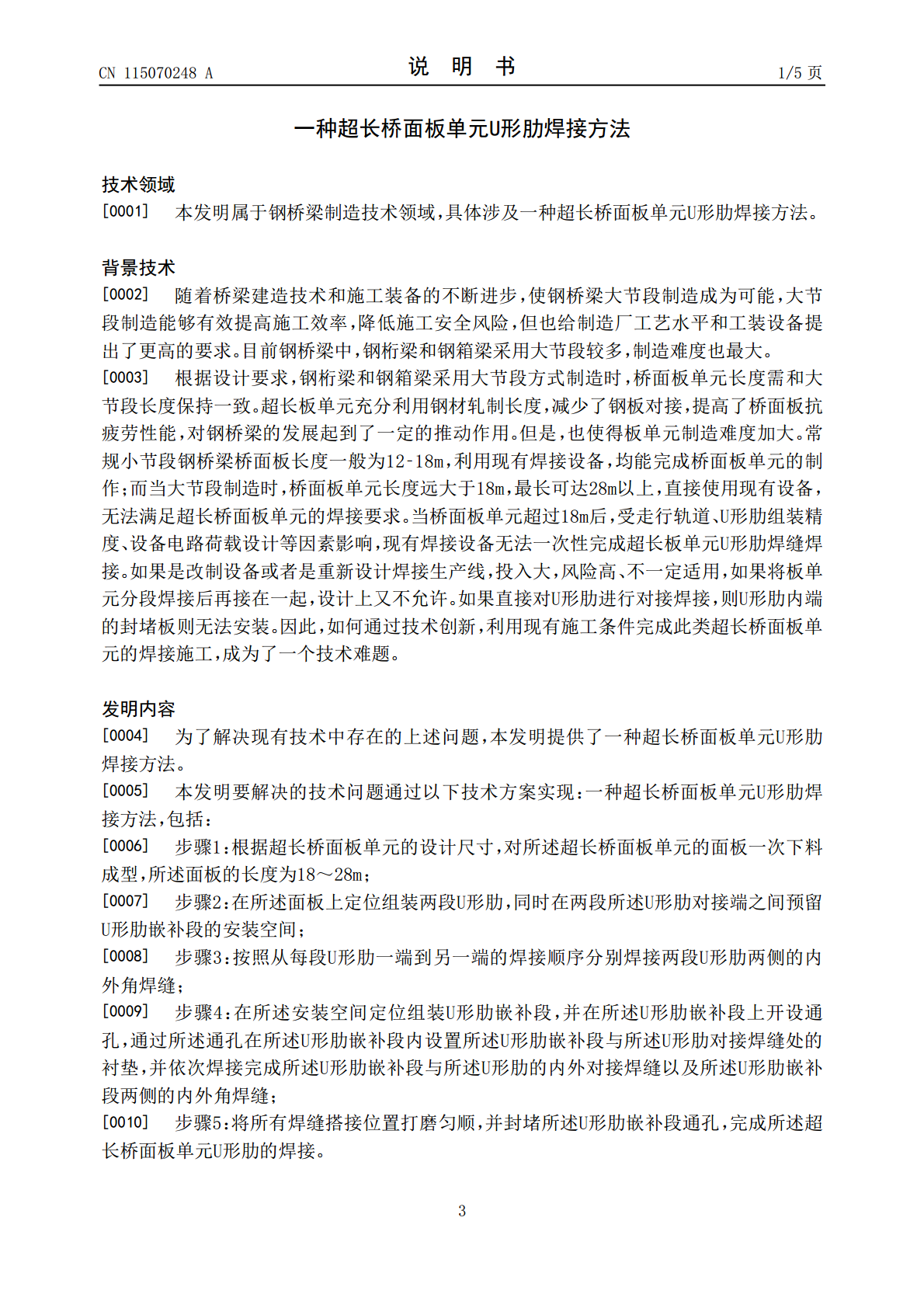

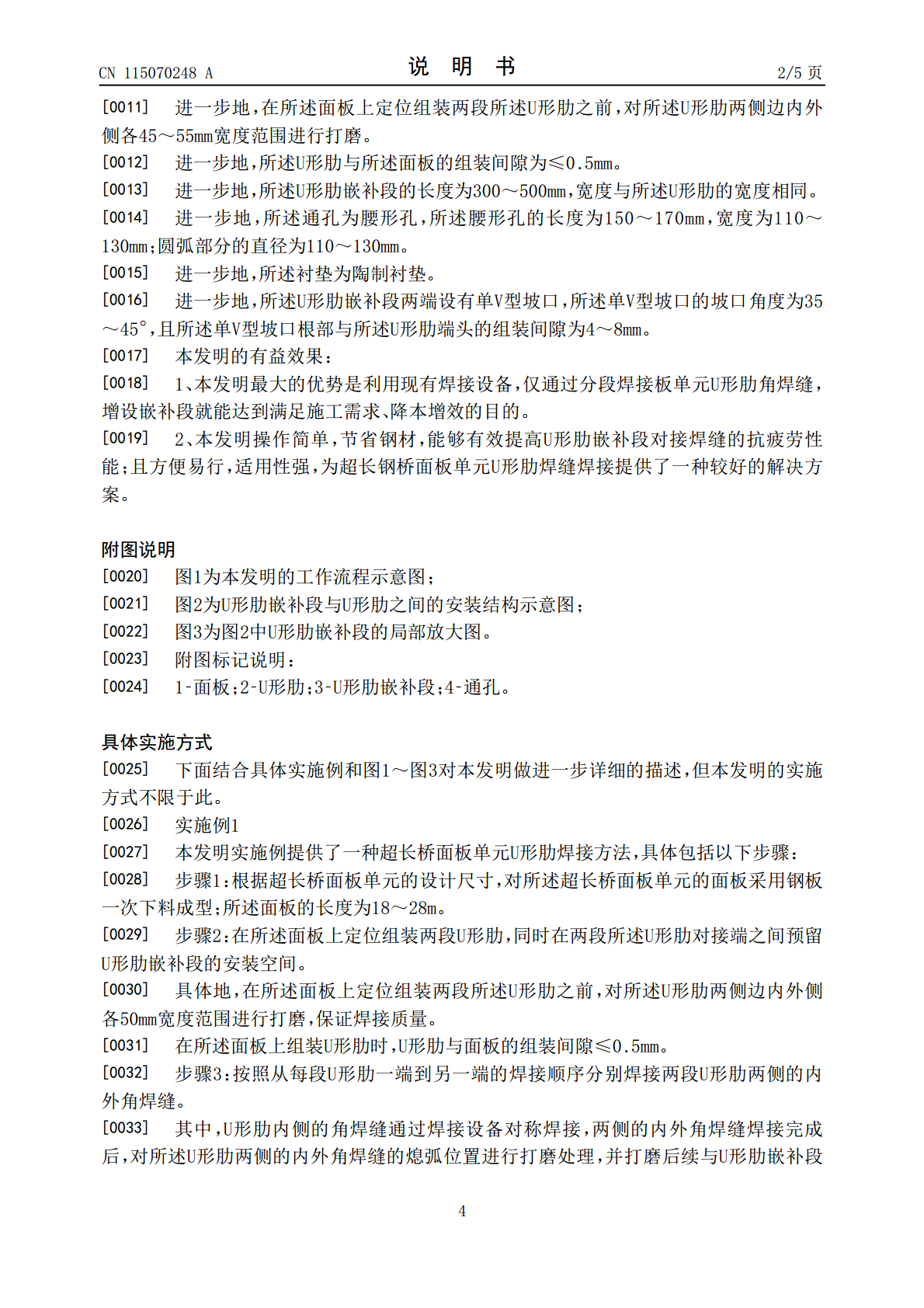

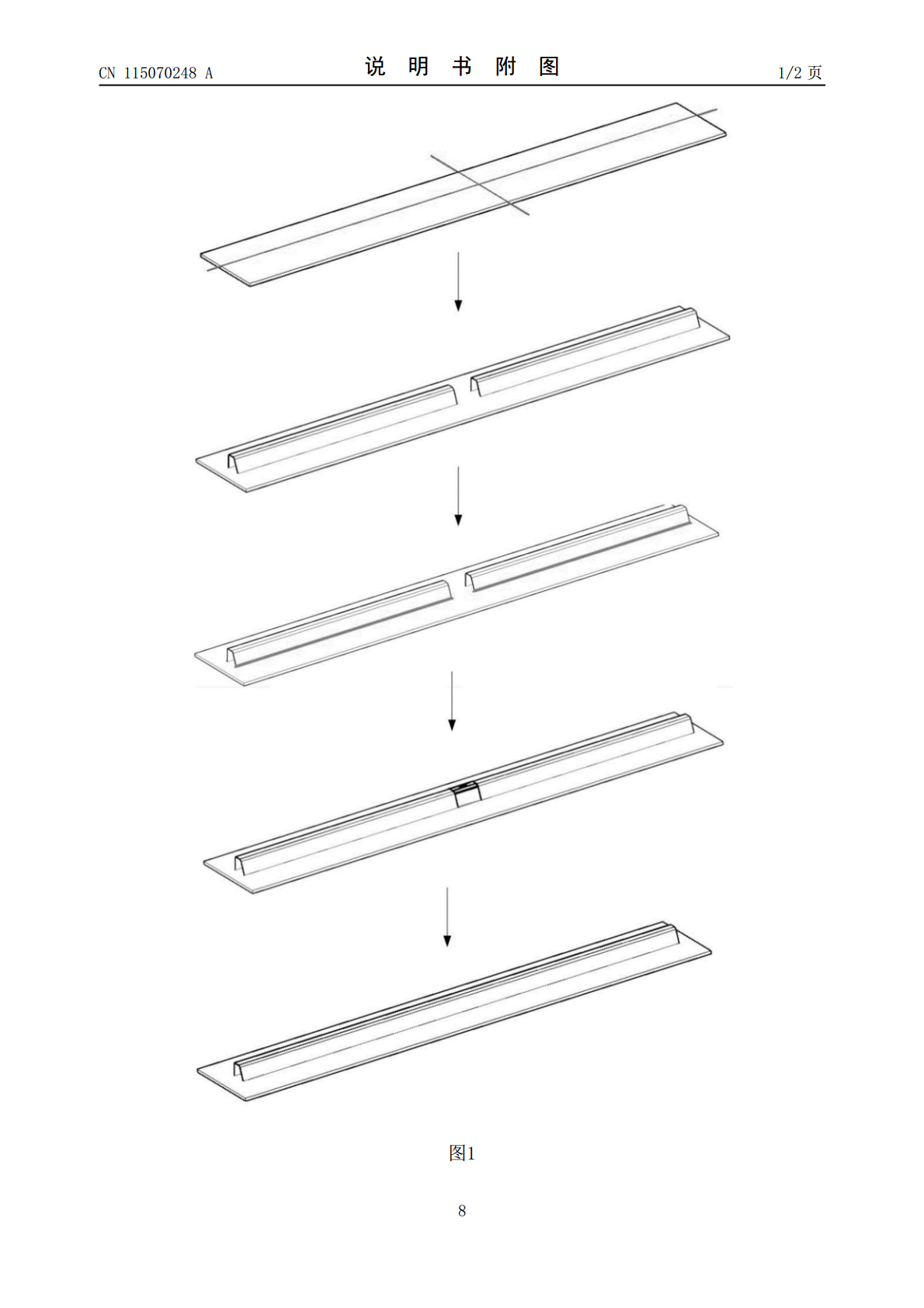

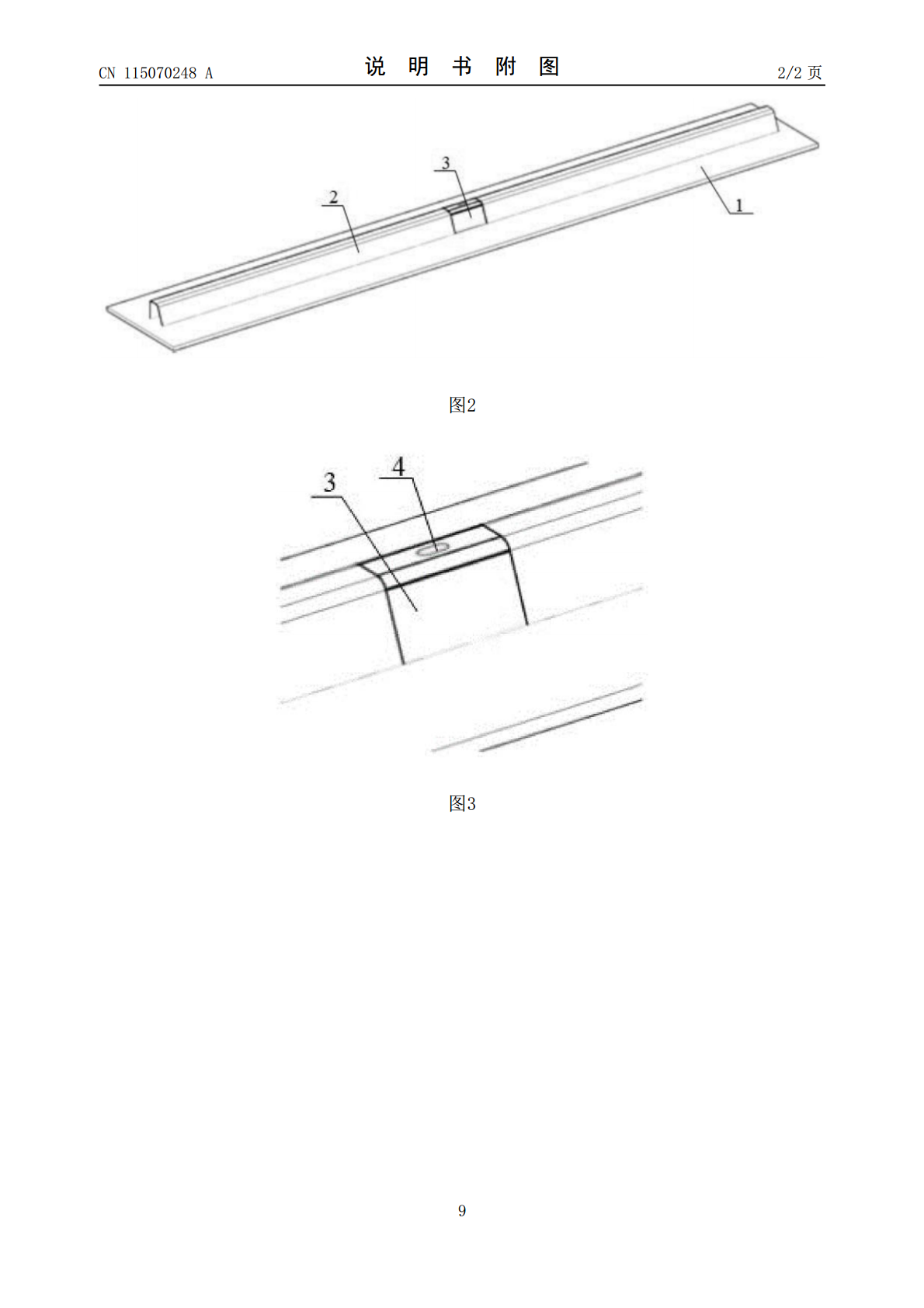

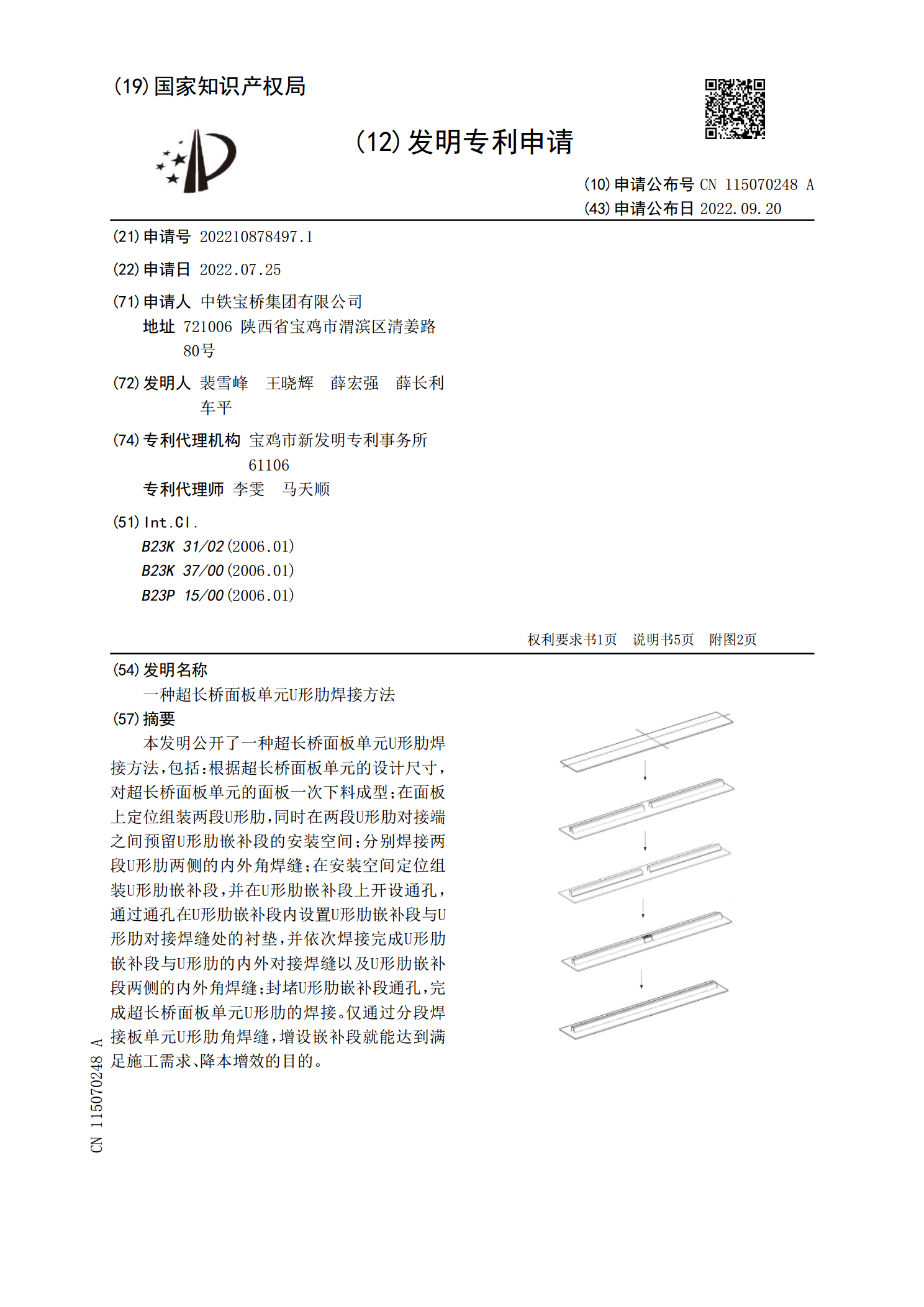

本发明公开了一种超长桥面板单元U形肋焊接方法,包括:根据超长桥面板单元的设计尺寸,对超长桥面板单元的面板一次下料成型;在面板上定位组装两段U形肋,同时在两段U形肋对接端之间预留U形肋嵌补段的安装空间;分别焊接两段U形肋两侧的内外角焊缝;在安装空间定位组装U形肋嵌补段,并在U形肋嵌补段上开设通孔,通过通孔在U形肋嵌补段内设置U形肋嵌补段与U形肋对接焊缝处的衬垫,并依次焊接完成U形肋嵌补段与U形肋的内外对接焊缝以及U形肋嵌补段两侧的内外角焊缝;封堵U形肋嵌补段通孔,完成超长桥面板单元U形肋的焊接。仅通过分段焊

桥面板单元U形肋角焊缝焊接技术研究.pptx

桥面板单元U形肋角焊缝焊接技术研究目录添加章节标题桥面板单元U形肋角焊缝焊接技术概述桥面板单元U形肋角焊缝焊接技术的定义桥面板单元U形肋角焊缝焊接技术的应用场景桥面板单元U形肋角焊缝焊接技术的发展历程桥面板单元U形肋角焊缝焊接技术原理焊接的基本原理桥面板单元U形肋角焊缝焊接技术的特殊要求桥面板单元U形肋角焊缝焊接技术的工艺流程桥面板单元U形肋角焊缝焊接技术的研究现状国内外研究现状现有研究的不足之处研究的重点和难点桥面板单元U形肋角焊缝焊接技术试验研究试验材料与方法试验结果与分析试验结论与建议桥面板单元U形

桥面板U肋焊接工艺探讨.docx

桥面板U肋焊接工艺探讨桥面板是桥梁结构中的重要组成部分之一,其承载着车辆和行人的荷载。U肋是桥面板中的一种特殊型号,其焊接工艺直接影响到桥梁的质量和安全。本文将重点讨论桥面板U肋焊接工艺的探讨,包括工艺优化、焊缝质量控制以及焊接后的检测和评估等方面,以提高桥梁的使用性能和可靠性。一、工艺优化桥面板U肋焊接工艺的优化是为了提高焊接质量和效率。首先,需要选择合适的焊接设备和焊接参数,包括焊接电流、焊接电压、焊接速度等。应通过试验和实践确定最佳参数组合,以实现焊缝的牢固性和均匀性。另外,还需要合理设计焊缝形状和

一种U形肋板焊缝跟踪焊接装置.pdf

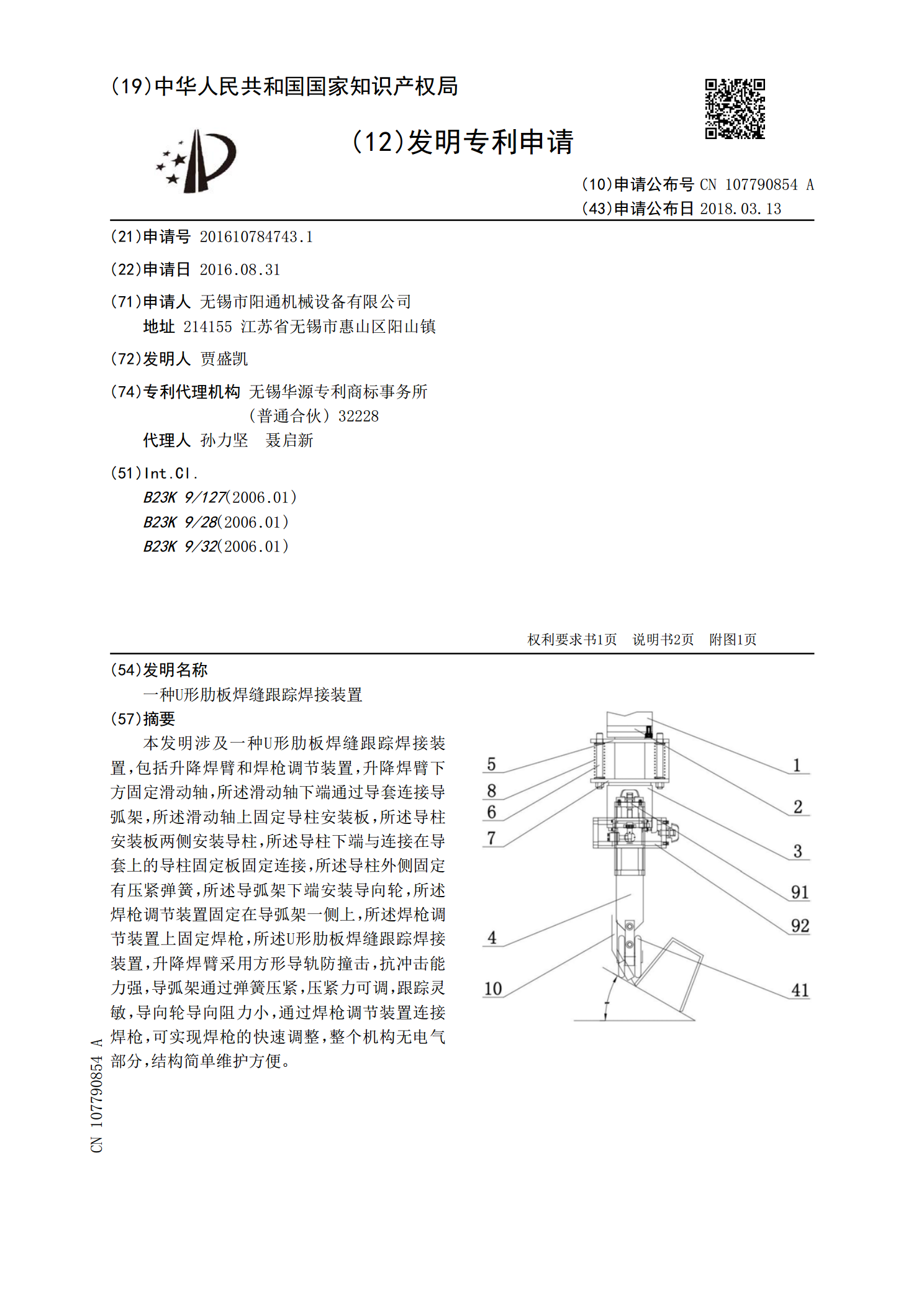

本发明涉及一种U形肋板焊缝跟踪焊接装置,包括升降焊臂和焊枪调节装置,升降焊臂下方固定滑动轴,所述滑动轴下端通过导套连接导弧架,所述滑动轴上固定导柱安装板,所述导柱安装板两侧安装导柱,所述导柱下端与连接在导套上的导柱固定板固定连接,所述导柱外侧固定有压紧弹簧,所述导弧架下端安装导向轮,所述焊枪调节装置固定在导弧架一侧上,所述焊枪调节装置上固定焊枪,所述U形肋板焊缝跟踪焊接装置,升降焊臂采用方形导轨防撞击,抗冲击能力强,导弧架通过弹簧压紧,压紧力可调,跟踪灵敏,导向轮导向阻力小,通过焊枪调节装置连接焊枪,可实

U肋加劲钢桥面板焊接残余应力研究.docx

U肋加劲钢桥面板焊接残余应力研究标题:U肋加劲钢桥面板焊接残余应力研究摘要:U肋加劲钢桥面板是一种常见的桥梁结构,由于其复杂的焊接工艺和应力集中现象,焊接残余应力一直是研究的重点和挑战。本论文通过对U肋加劲钢桥面板焊接残余应力的研究,探究了焊接工艺参数、材料性质以及U肋加劲钢桥面板几何参数对焊接残余应力的影响,并提出相应的优化措施。1.引言2.U肋加劲钢桥面板的结构与应力分析2.1U肋加劲钢桥面板结构概述2.2U肋加劲钢桥面板的应力分析3.焊接工艺参数对焊接残余应力的影响3.1焊接电流与焊接残余应力3.2