一种磺酸钙-环烷酸钙基六聚脲润滑脂及其制备方法.pdf

玉怡****文档

亲,该文档总共17页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种磺酸钙-环烷酸钙基六聚脲润滑脂及其制备方法.pdf

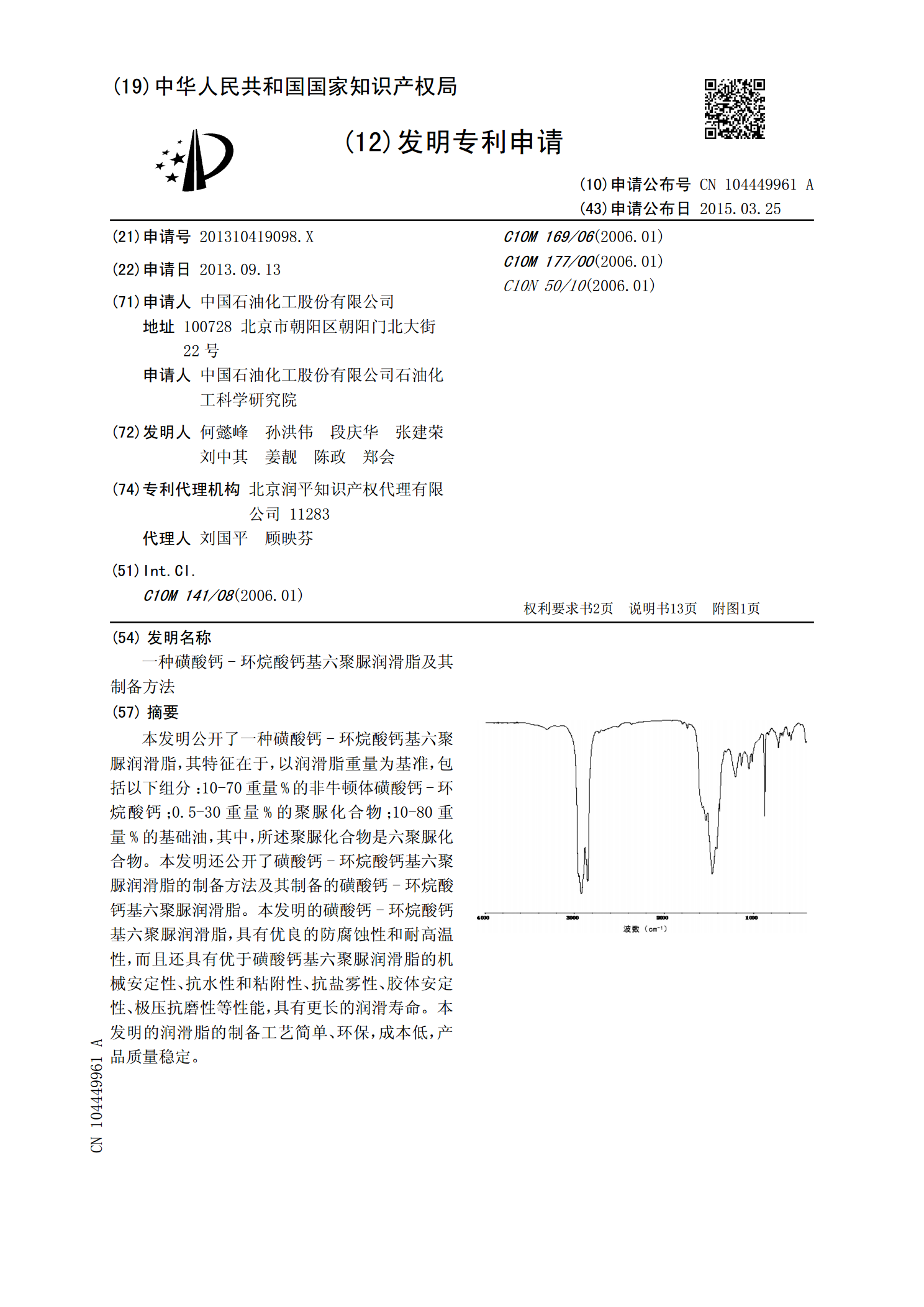

本发明公开了一种磺酸钙-环烷酸钙基六聚脲润滑脂,其特征在于,以润滑脂重量为基准,包括以下组分:10-70重量%的非牛顿体磺酸钙-环烷酸钙;0.5-30重量%的聚脲化合物;10-80重量%的基础油,其中,所述聚脲化合物是六聚脲化合物。本发明还公开了磺酸钙-环烷酸钙基六聚脲润滑脂的制备方法及其制备的磺酸钙-环烷酸钙基六聚脲润滑脂。本发明的磺酸钙-环烷酸钙基六聚脲润滑脂,具有优良的防腐蚀性和耐高温性,而且还具有优于磺酸钙基六聚脲润滑脂的机械安定性、抗水性和粘附性、抗盐雾性、胶体安定性、极压抗磨性等性能,具有更长

一种磺酸钙-环烷酸钙基八聚脲润滑脂及其制备方法.pdf

本发明公开了一种磺酸钙-环烷酸钙基八聚脲润滑脂,其特征在于,以润滑脂重量为基准,包括以下组分:10-70重量%的非牛顿体磺酸钙-环烷酸钙;0.5-30重量%的聚脲化合物;10-80重量%的基础油,其中,所述聚脲化合物是八聚脲化合物。本发明还公开了磺酸钙-环烷酸钙基八聚脲润滑脂的制备方法及其制备的磺酸钙-环烷酸钙基八聚脲润滑脂。本发明的磺酸钙-环烷酸钙基八聚脲润滑脂,具有优良的防腐蚀性和耐高温性,而且还具有优于磺酸钙基八聚脲润滑脂的机械安定性、抗水性和粘附性、抗盐雾性、胶体安定性、极压抗磨性等性能,具有更长

一种复合磺酸钙-环烷酸钙基聚脲润滑脂及其制备方法.pdf

本发明公开了一种复合磺酸钙-环烷酸钙基聚脲润滑脂,以润滑脂重量为基准,包括以下组分:10-70重量%的非牛顿体磺酸钙-环烷酸钙;1-20重量%的高级脂肪酸的钙盐;1-15重量%的芳酸的钙盐;0.5-30重量%的聚脲化合物;10-80重量%的基础油;选择性地还包括1-15重量%的小分子无机酸和/或低级脂肪酸的钙盐。还公开了复合磺酸钙-环烷酸钙基聚脲润滑脂的制备方法及其制备的复合磺酸钙-环烷酸钙基聚脲润滑脂。本发明的复合磺酸钙-环烷酸钙基聚脲润滑脂,具有优良的防腐蚀性和耐高温性,具有优于复合磺酸钙基聚脲润滑脂

一种磺酸钙-环烷酸钙锆基聚脲润滑脂及其制备方法.pdf

本发明公开了一种磺酸钙-环烷酸钙锆基聚脲润滑脂,以润滑脂重量为基准,包括:10-70重量%的非牛顿体磺酸钙-环烷酸钙;1-10重量%的高级脂肪酸的锆盐;1-15重量%的小分子无机酸和/或低级脂肪酸的锆盐;0.5-30重量%的聚脲化合物;10-80重量%的基础油,其中,高级脂肪酸的锆盐、小分子无机酸和/或低级脂肪酸的锆盐分别是由高级脂肪酸、小分子无机酸和/或低级脂肪酸与组分A反应而成,组分A为锆的氧化物、锆的氢氧化物和烷氧基锆中的至少一种。本发明还公开了润滑脂的制备方法及其制备的润滑脂。本发明的润滑脂,具有

一种复合磺酸钙-环烷酸钙基八聚脲润滑脂及其制备方法.pdf

本发明公开了一种复合磺酸钙-环烷酸钙基八聚脲润滑脂,以润滑脂重量为基准,包括以下组分:10-70重量%的非牛顿体磺酸钙-环烷酸钙;1-20重量%的高级脂肪酸的钙盐;1-15重量%的芳酸的钙盐;0.5-30重量%的聚脲化合物;10-80重量%的基础油;选择性地还包括1-15重量%的小分子无机酸和/或低级脂肪酸的钙盐,其中,所述聚脲化合物是八聚脲化合物。还公开了复合磺酸钙-环烷酸钙基八聚脲润滑脂的制备方法及其制备的复合磺酸钙-环烷酸钙基八聚脲润滑脂。本发明的润滑脂,具有优于复合磺酸钙基八聚脲润滑脂的机械安定性