换热器常见故障原因分析及处理方法.pdf

文库****品店

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

换热器常见故障原因分析及处理方法.pdf

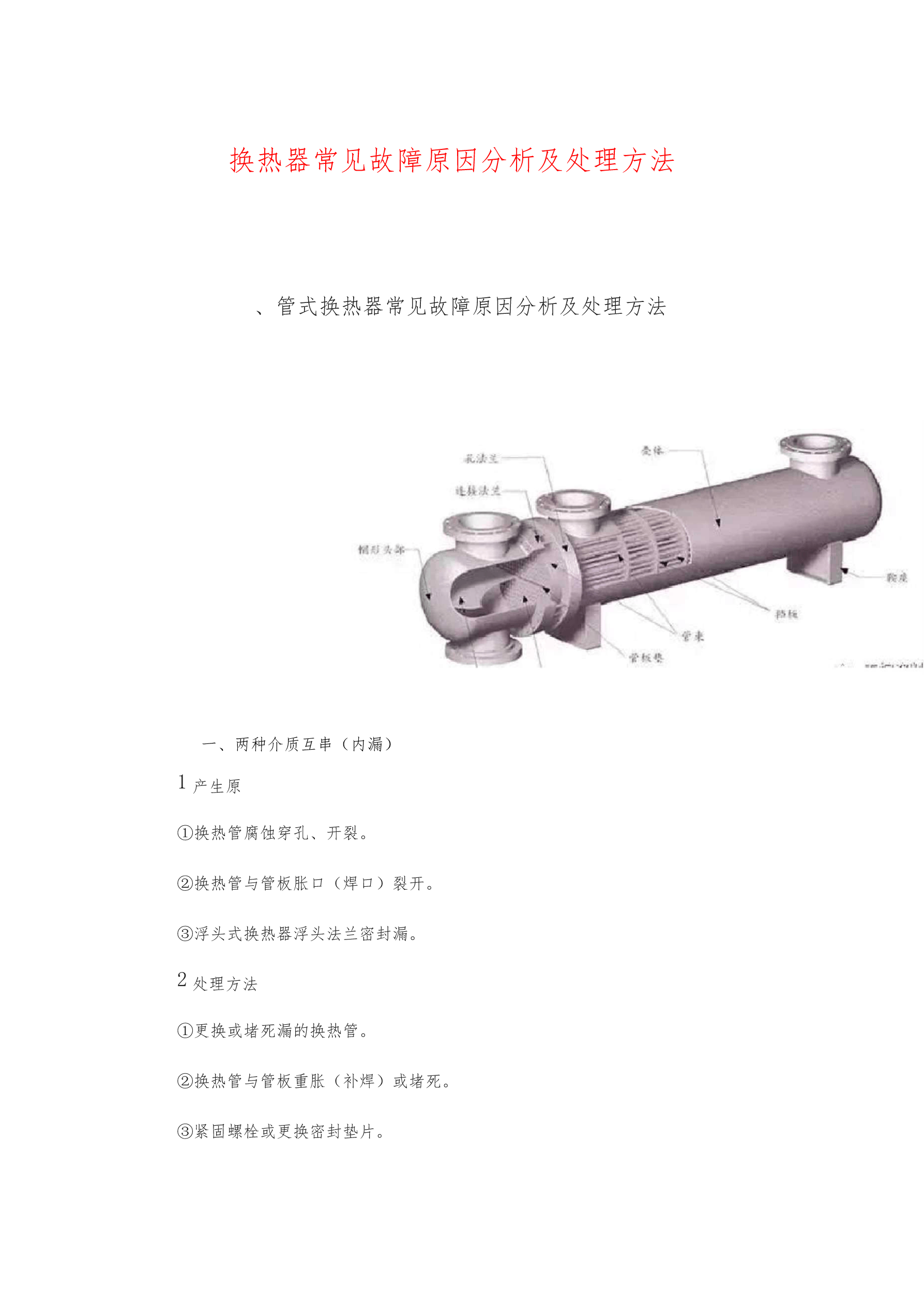

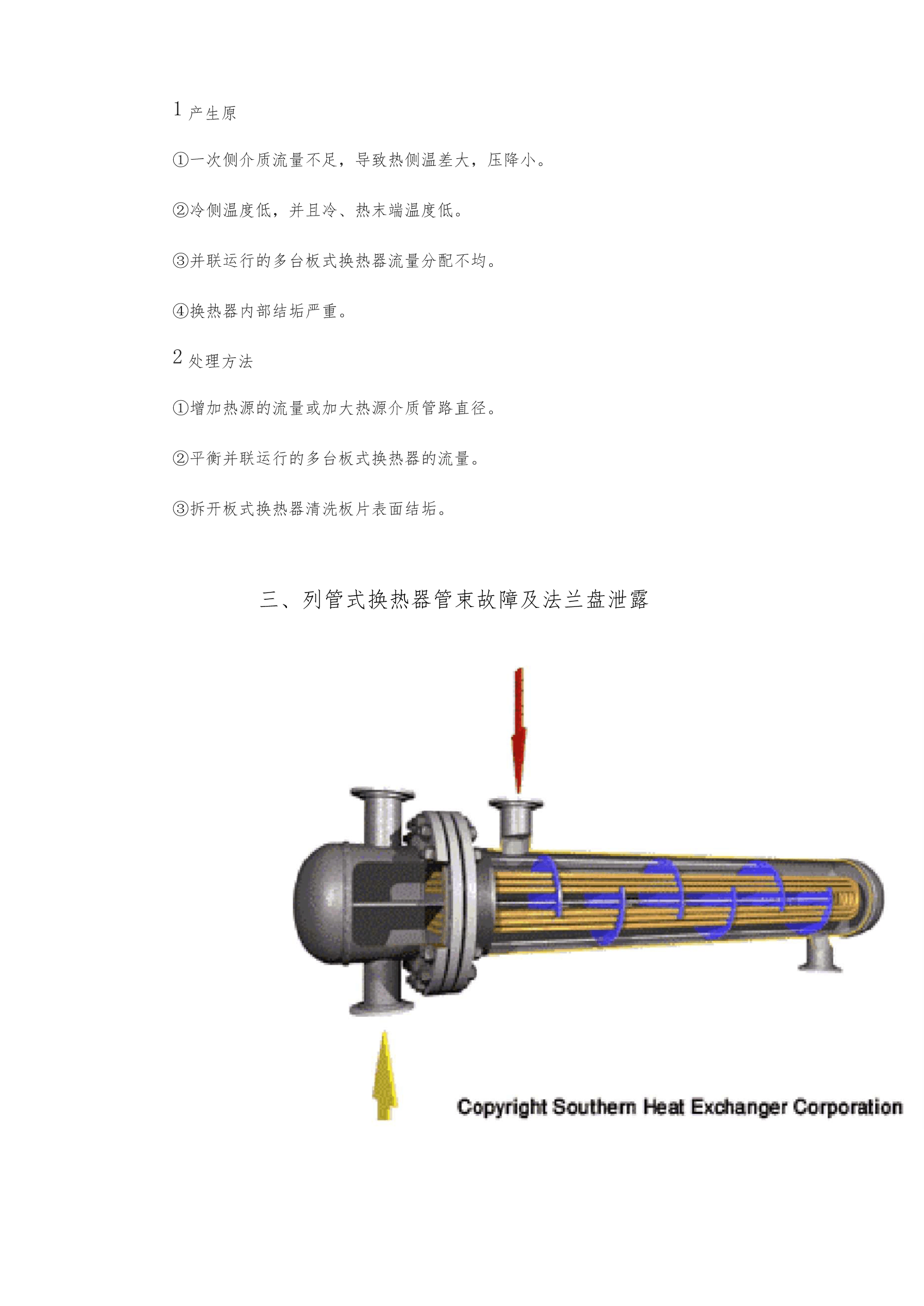

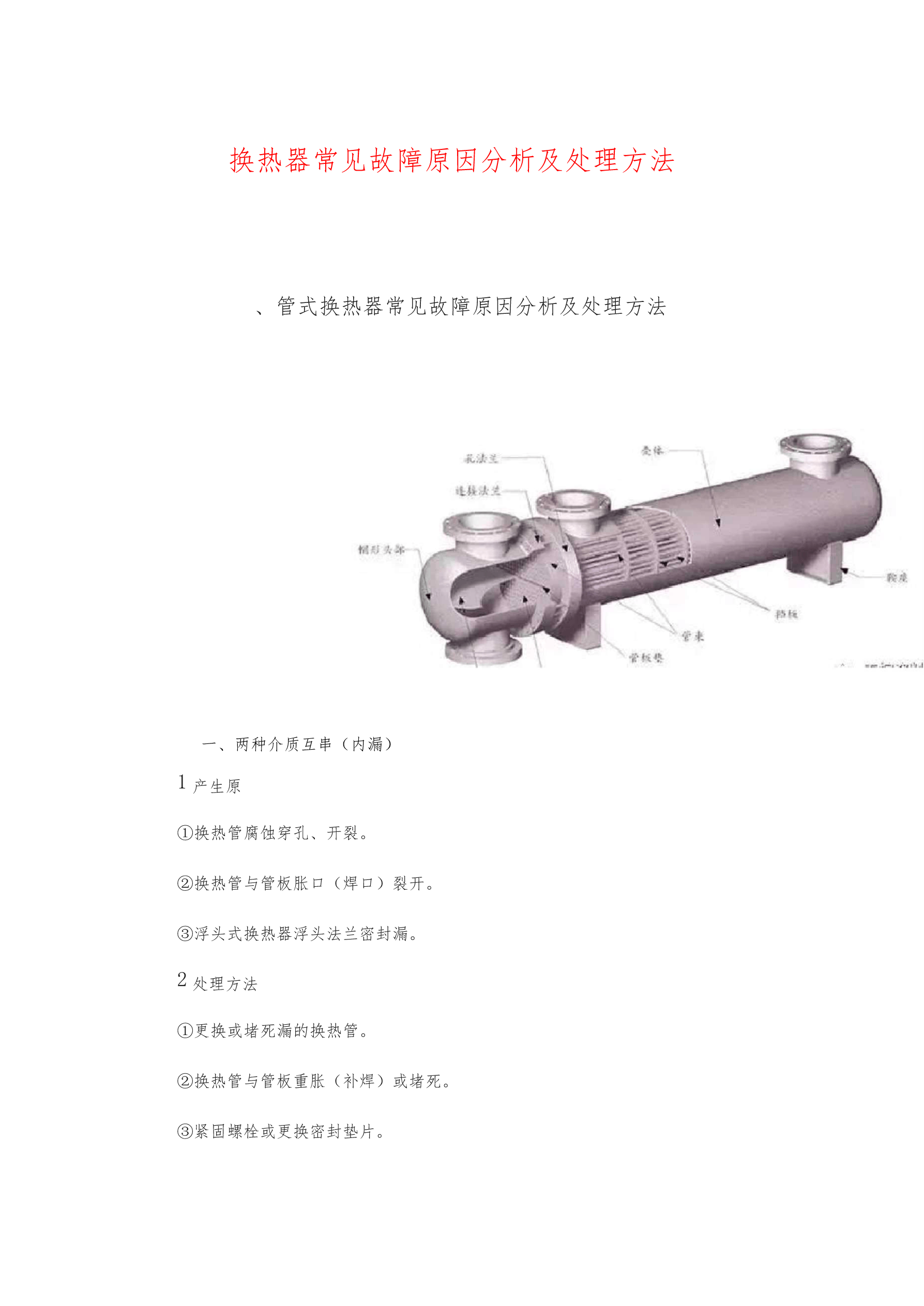

换热器常见故障原因分析及处理方法、管式换热器常见故障原因分析及处理方法一、两种介质互串(内漏)1产生原①换热管腐蚀穿孔、开裂。②换热管与管板胀口(焊口)裂开。③浮头式换热器浮头法兰密封漏。2处理方法①更换或堵死漏的换热管。②换热管与管板重胀(补焊)或堵死。③紧固螺栓或更换密封垫片。法兰处密封泄漏1产生原①垫圈承压不足、腐蚀、变质。②螺栓强度不足,松动或腐蚀。③法兰刚性不足与密封面缺陷。④法兰不平或错位,垫片质量不好。2处理方法①紧固螺栓,更换垫片。②螺栓材质升级、紧固螺栓或更换螺栓。③更换法兰或处理缺陷。

高压换热器铵盐结晶原因分析及处理.docx

高压换热器铵盐结晶原因分析及处理高压换热器铵盐结晶原因分析及处理摘要:高压换热器是工业过程中常用的一种设备,用于传递热量。然而,在使用过程中,高压换热器经常会出现铵盐结晶的问题,这不仅影响了换热效率,还会导致设备损坏。因此,了解铵盐结晶的原因并采取相应的处理方法变得尤为重要。本文通过分析铵盐结晶的原因,探讨了影响因素以及处理方法,为高压换热器的使用和维护提供了一定的参考。关键词:高压换热器、铵盐结晶、原因分析、处理方法1.引言随着工业发展和技术进步,高压换热器在化工、石油、电力等领域的应用越来越广泛。高压

换热器发生结垢的原因及处理方法.doc

换热器发生结垢的原因及处理方法换热器的结垢每年耗资庞大,严重时会影响安全生产的进行。换热器的结垢是指换热器与不洁净流体相接触而在固体表面上逐渐积聚起来的那层固态物质。结垢对换热设备的影响主要有:由于污垢层具有很低的导热系数,从而增加了传热热阻,降低了换热设备的传热效率;当换热设备表面有结垢层形成时,换热设备中流体通道的过流面积将减少,导致流体流过设备时的阻力增加,从而消耗更多的泵功率,使生产成本增加。依据结垢层沉积的机理,可将污垢分为颗粒污垢、结晶污垢、化学反应污垢、腐蚀污垢、生物污垢等。1、颗粒污垢:悬

罐车常见故障原因及处理方法.docx

罐车常见故障、原因及处理方法故障现象故障缘由处理方法罐体消失结霜或压力上升过快1、真空绝热性能下降2、珠光砂下沉1、测量夹层真空度2、返回制造厂补充珠光砂及抽空管路系统各法兰密封面漏气,漏液1、低温液体引起冷缩2、密封垫冷流失效1、对紧固件补充拧紧2、更换密封垫低温截止阀外漏1、阀体消失裂纹2、密封压紧力缺乏1、按有关规定补焊或更换阀门2、更换密封垫低温截止阀内瘺阀座密封垫泄漏拆下阀杆,研磨阀体密封面,更换密封垫安全阀低于开启压力开启或消失漏气现象1、弹簧力小,达不到规定的密封比压。2、密封面有划伤,裂纹

加氢高压换热器失效原因分析及处理措施.pptx

加氢高压换热器失效原因分析及处理措施目录添加章节标题加氢高压换热器失效原因分析设备老化制造缺陷运行参数异常腐蚀和磨损处理措施定期检查和维修优化制造工艺调整运行参数防腐和耐磨处理预防措施加强设备管理提高操作人员素质建立完善的维护保养制度定期进行技术升级和改造THANKYOU