直拉单晶硅的制备工艺.pdf

文库****品店

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

直拉单晶硅的制备工艺.pdf

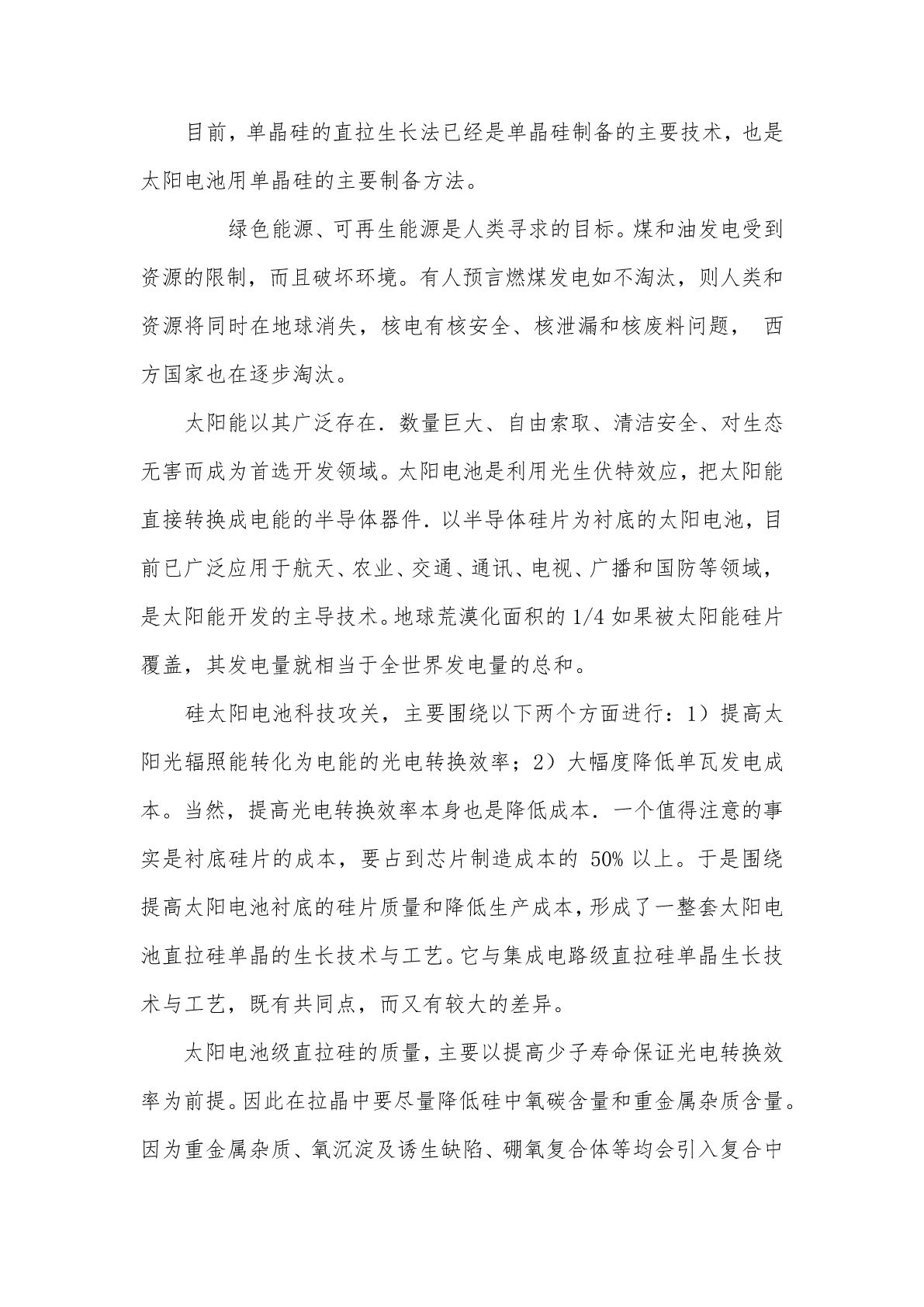

直拉单晶硅的制备工艺内容提要:单晶硅根据硅生长方向的不同分为区熔单晶硅,外延单晶硅和直拉单晶硅。直拉单晶硅的制备工艺一般包括多晶硅的装料和熔化,种晶,缩颈,放肩,等径和收尾。目前,单晶硅的直拉生长法已经是单晶硅制备的主要技术,也是太阳电池用单晶硅的主要制备方法。关键词:直拉单晶硅,制备工艺一,直拉单晶硅的相关知识硅单晶是一种半导体材料。直拉单晶硅工艺学是研究用直拉方法获得硅单晶的一门科学,它研究的主要内容:硅单晶生长的一般原理,直拉硅单晶生长工艺过程,改善直拉硅单晶性能的工艺方法。直拉单晶硅工艺学象其他科

直拉单晶硅的制备工艺.doc

.精选范本直拉单晶硅的制备工艺内容提要:单晶硅根据硅生长方向的不同分为区熔单晶硅,外延单晶硅和直拉单晶硅。直拉单晶硅的制备工艺一般包括多晶硅的装料和熔化,种晶,缩颈,放肩,等径和收尾。目前,单晶硅的直拉生长法已经是单晶硅制备的主要技术,也是太阳电池用单晶硅的主要制备方法。关键词:直拉单晶硅,制备工艺一,直拉单晶硅的相关知识硅单晶是一种半导体材料。直拉单晶硅工艺学是研究用直拉方法获得硅单晶的一门科学,它研究的主要内容:硅单晶生长的一般原理,直拉硅单晶生长工艺过程,改善直拉硅单晶性能的工艺方法。直拉单晶硅工艺

直拉多或单晶硅制备工艺.pdf

本发明公开了一种直拉多或单晶硅制备工艺,包括有以下操作步骤:a)加料:将多晶硅或单晶硅原料及杂质放入石英坩埚内,杂质的种类依电阻的N或P型而定,杂质种类有硼、磷、氮;b)融化:加完多晶硅或单晶硅原料于石英坩埚内后,长晶炉必须关闭并抽成真空后充入高纯氮气,氮气的纯度为98%以上,氮气压力为0.06-0.2MPa,氮气流量80-100L/min,然后打开石墨加热器电源,加热至熔化温度1420℃以上,将多晶硅或单晶硅原料熔化;c)缩颈生长:当硅熔体的温度稳定之后,将籽晶慢慢浸入硅熔体中,将籽晶快速向上提升,使长

防热辐射直拉多或单晶硅制备工艺.pdf

本发明公开了防热辐射直拉多或单晶硅制备工艺,包括以下步骤:?a)融化:加完多晶硅或单晶硅原料于石英坩埚内后,长晶炉必须关闭并抽成真空后充入高纯氮气,然后打开石墨加热器电源,加热至熔化温度1570℃,将多或单晶硅原料熔化;?b)放肩生长:长完细颈之后,须降低温度与拉速,使得硅单晶的直径渐渐增大到所需的大小,围绕于硅单晶棒外设有热屏,由于热屏减弱了加热器对晶体的热辐射,同时也减弱了对固-液界面热辐射力度,在一定程度上增加了熔硅的纵向温度梯度。同时采用热屏后,加强了氩(氮)气流对固-液界面的吹拂,增强了氩(氮)

-单晶硅制备直拉法.ppt

直拉生长工艺1、CZ基本原理2CZ基本工艺2、利用热场形成温度梯度热场是由高纯石墨部件和保温材料(碳毡)组成。3单晶炉提供减压气氛保护、机械运动和自动控制系统...直拉生长工艺8上炉筒提升系统:液压装置,用于上炉筒提升;9梯子:攀登炉顶,检查维修提拉头等;10观察窗:观察炉内的实际拉晶状态;11测温孔:测量对应的保温筒外的温度;12排气口:氩气的出口,连接真空泵;13坩埚升降系统:坩埚升降旋转系统等;14冷却水管组:提供冷却水的分配。直拉生长工艺直拉生长工艺直径自动控制直拉生长工艺.石墨坩埚左图为石墨加热