CO2气体保护焊接方案.pdf

文库****品店

亲,该文档总共14页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

CO2气体保护焊接方案.pdf

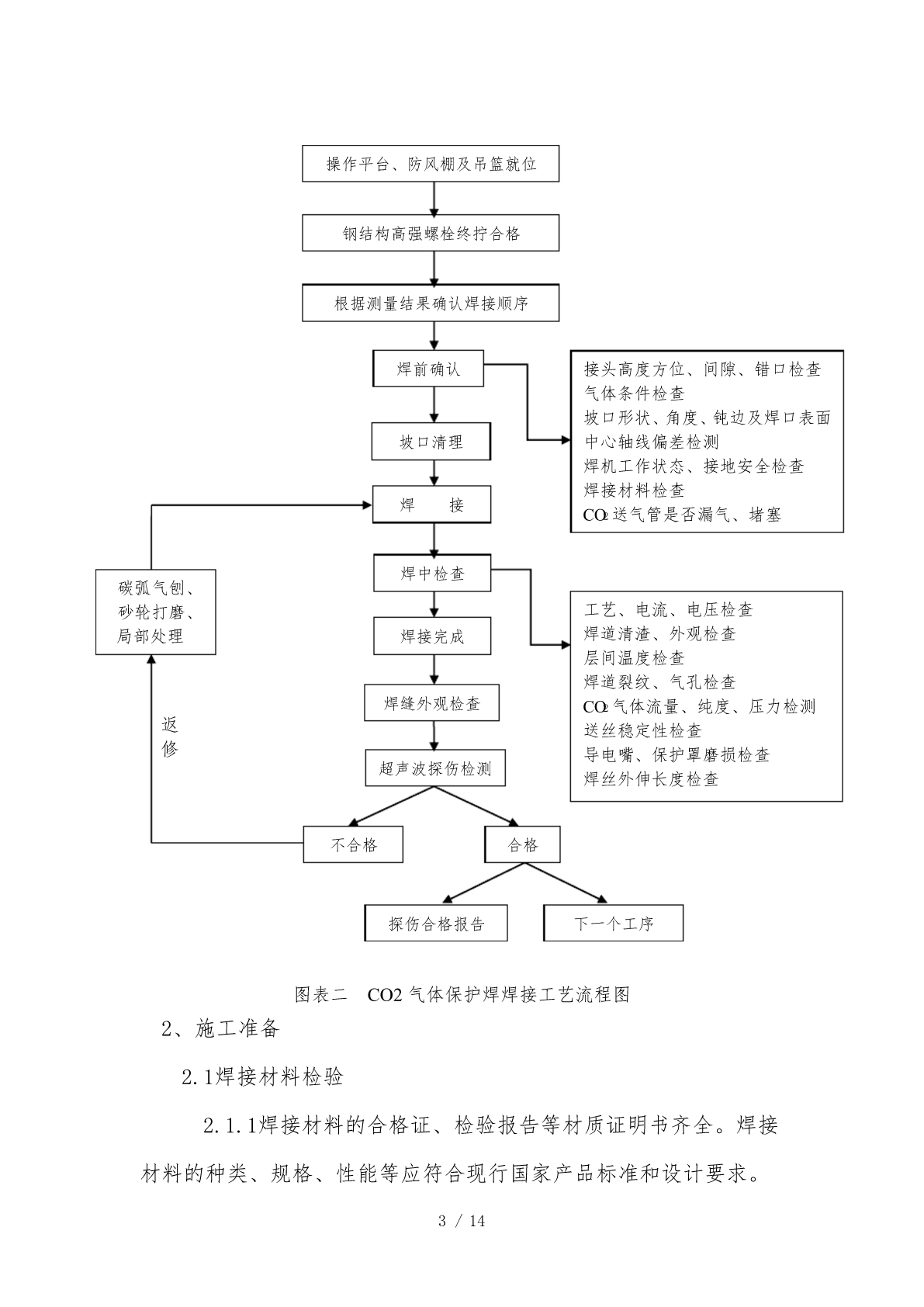

一、概述:CO2气体保护焊是20世纪50年代发展起来的一种焊接技术,根据自动化程度分为自动焊接和半自动焊接两种,目前它已发展为一种重要的熔化焊接技术。在建筑钢结构中CO2气体保护焊主要是半自动气体保护焊。随着我国钢结构工程的发展,半自动CO2气体保护焊逐步成为受人欢迎的焊接方法。二、CO2气体保护焊的特点:1、焊接出本低。半自动CO2气体保护焊其成本只为手工电弧焊和埋弧焊的40%~50%。2、生产效率高。半自动CO2气体保护焊的穿透能力强,熔深比手工电弧焊大,熔敷速度快,可减少焊接层数,生产效率是手工焊的

CO2气体保护焊接培训.pptx

CO2焊接培训1、请将手机打到震动或静音状态;2、假如必须接听电话,请到教室外接听!第一节CO2焊接设备概述Ⅰ、电源部分:二氧化碳气体保护焊机旳电源部分主要是一台变压器,它具有将380V旳高压电转变为36V安全电压旳旳功能。Ⅱ、送丝机部分:送丝机主要有一台送丝电机构成,两个送丝轮相互压紧,焊丝被压在两个轮子之间,当送丝电机带动送丝轮动作时,焊丝就被送丝轮强行经过,完毕自动送丝过程。送丝机部分还有两个调整手柄,用于调整所需旳电流和电压。Ⅲ、工作部分:二氧化碳气体保护焊机旳工作部分主要是电缆(通气、通焊丝)和

CO2气体保护焊接工艺.docx

编号:时间:2021年x月x日书山有路勤为径学海无涯苦作舟页码:CO2气体保护焊工艺参数CO2气体保护焊工艺参数除了与一般电弧焊相同的电流、电压、焊接速度、焊丝直径及倾斜角等参数以外还有CO2气体保护焊所特有的保护气成分配比及流量、焊丝伸出长度、保护气罩与工件之间距离等对焊缝成形和质量有重在影响。⑴焊接电流和电压的影响。与其他电弧焊接方法相同的是当电流大时焊缝熔深大余高大;当电压高时熔宽大熔深浅。反之则得到相反的焊缝成形。同时焊接电流律为送丝速度大则焊接电流大熔

CO2气体保护焊接工艺.doc

CO2气体保护焊工艺参数CO2气体保护焊工艺参数除了与一般电弧焊相同的电流、电压、焊接速度、焊丝直径及倾斜角等参数以外,还有CO2气体保护焊所特有的保护气成分配比及流量、焊丝伸出长度、保护气罩与工件之间距离等对焊缝成形和质量有重在影响。⑴焊接电流和电压的影响。与其他电弧焊接方法相同的是,当电流大时焊缝熔深大,余高大;当电压高时熔宽大,熔深浅。反之则得到相反的焊缝成形。同时焊接电流律为送丝速度大则焊接电流大,熔敷速度大,生产效率高。采用恒压电源等速成送丝系统时,一般规律为送丝速度大则焊接电流大,熔敷速度随之

CO2气体保护焊接工艺.pdf

“传递知识更传递竞争的力量!”尊重诚实守信目录CO2气体保护焊的特点及分类“传递知识更传递竞争的力量!”2尊重诚实守信CO2气保焊的发展动态–二氧化碳气体保护焊是50年代发展起来的一种新的焊接技术。半个