智能阀门电动执行器设计与测试.pdf

文库****品店

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

智能阀门电动执行器设计与测试.pdf

智能阀门电动执行器设计与测试摘要:智能阀门在工业上的控制应用已经逐渐取代了机械式阀门控制系统,由于在工业生产中的应用对阀门控制系统有着迫切的要求,对智能阀门控制精度、控制速度和控制灵活度都有极高的标准。近年来,国内智能阀门的控制方法使用机械式阀门定位控制较多,然而国外对智能阀门定位控制的研究,故障发生的频率较高,使智能阀门在实际因公众较少使用。关键词:智能阀门;电动执行器设计;测试引言阀门广泛应用于电力、水利、化工等行业并发挥着关键作用。其执行机构用于阀门控制,是提高阀门控制精度、安全系数以及响应速度的关

阀门电动执行器.pdf

本发明公开了一种阀门电动执行器,包括安装架、电动机、变速机构、执行传动机构和位置信号产生机构;所述变速机构包括多个齿轮和相应的齿轮转轴;所述执行传动机构包括执行轴;所述电动机通过变速机构带动所述执行轴做往复运动;所述位置信号产生装置包括一个设置在齿轮转轴上并随着该齿轮转轴转动的转盘、和用于采集所述转盘转动信息的传感元件。本发明结构较为简化、无摩擦损耗,具有较好稳定性和可靠性。

阀门电动执行器分类.docx

阀门电动执行器分类阀门电动执行器分类是非常重要的,根据工作特性分类能更好的执行高效率,每个细节的处理都非常关键,能影响后面的结果。建筑网小编就阀门电动执行器分类和大家说明一下。根据其工作特性可分为如下类别:多回转(适用于闸阀、截止阀等需要多次旋转手柄进行启、闭作业的阀门,或通过蜗轮传动装置驱动蝶阀、球阀、旋塞阀等部分回转阀门。)部分回转(一般用于蝶阀、球阀、旋塞阀等只需旋转90度即可完成启、闭的阀门)直通式(执行器的传动轴与阀门阀杆方向一致)角通式(执行器的传动轴与阀门阀杆垂直)等。其他分类由于是精密电器

电动小线性阀门执行器-HandbookHVACindd.pdf

M7410E电动小线性阀门执行器技术规格·工作电源:24V;50/60Hz·防护等级:IP42acc.toEN60529·控制信号:0/2…10V·行程:6.5mm·辅助开关:230Vac;5A/5Vdc;100mA·手动调节:旋钮或六角板手相匹配的阀门·V5822A;V5823A,C;V5832A,B;V5833A,C;V5872B/D应用·加热制冷区域控制·小型再加热器/制冷器·风机盘管辅助开关手动调节在50Hz时间阀杆推力电缆长单位订货型号-阀帽150s180N1.5m1M7410E1002-整体式

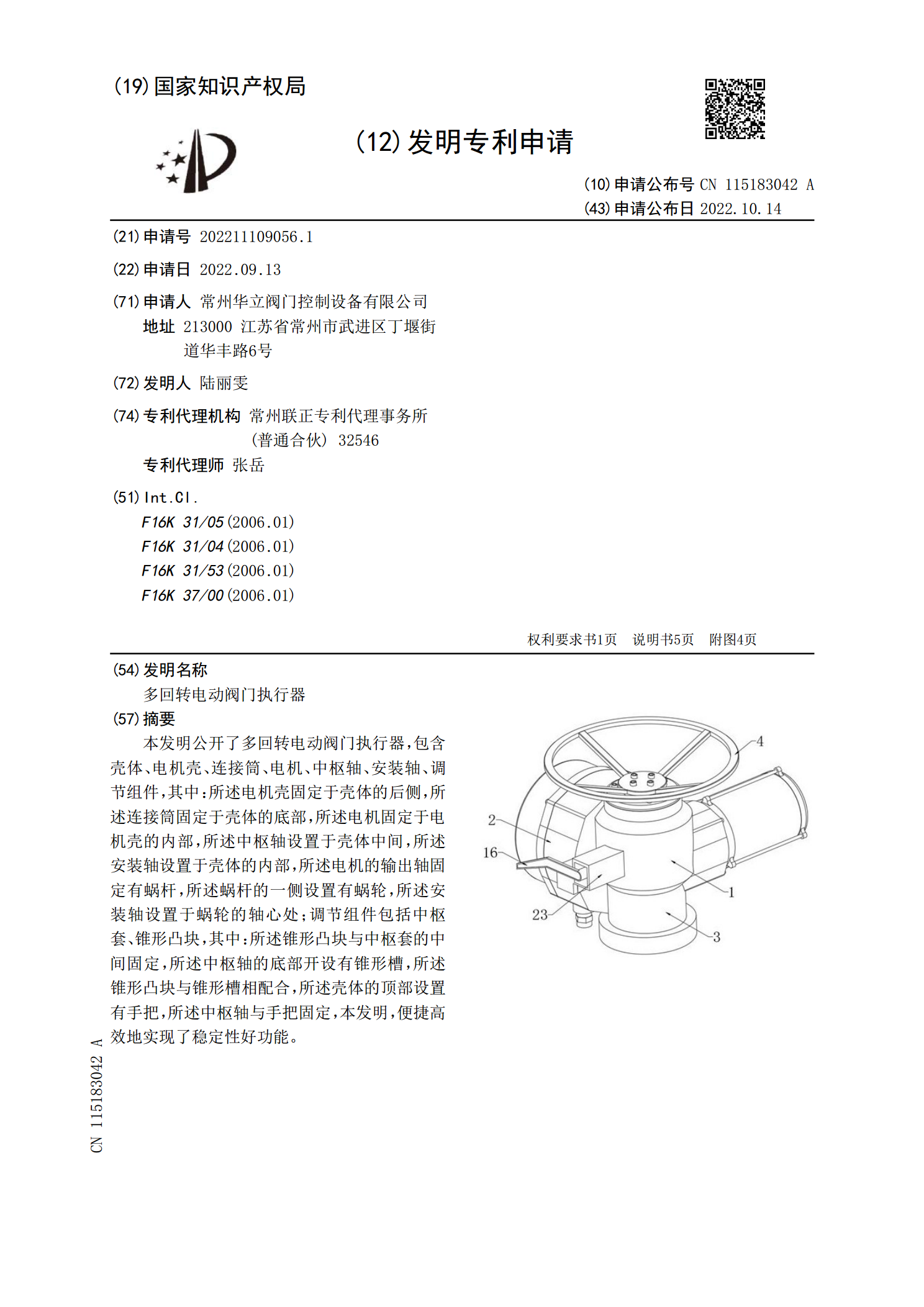

多回转电动阀门执行器.pdf

本发明公开了多回转电动阀门执行器,包含壳体、电机壳、连接筒、电机、中枢轴、安装轴、调节组件,其中:所述电机壳固定于壳体的后侧,所述连接筒固定于壳体的底部,所述电机固定于电机壳的内部,所述中枢轴设置于壳体中间,所述安装轴设置于壳体的内部,所述电机的输出轴固定有蜗杆,所述蜗杆的一侧设置有蜗轮,所述安装轴设置于蜗轮的轴心处;调节组件包括中枢套、锥形凸块,其中:所述锥形凸块与中枢套的中间固定,所述中枢轴的底部开设有锥形槽,所述锥形凸块与锥形槽相配合,所述壳体的顶部设置有手把,所述中枢轴与手把固定,本发明,便捷高效