铝合金铸件缺陷产生原因及防止措施.pdf

as****16

亲,该文档总共18页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

铝合金铸件缺陷产生原因及防止措施.pdf

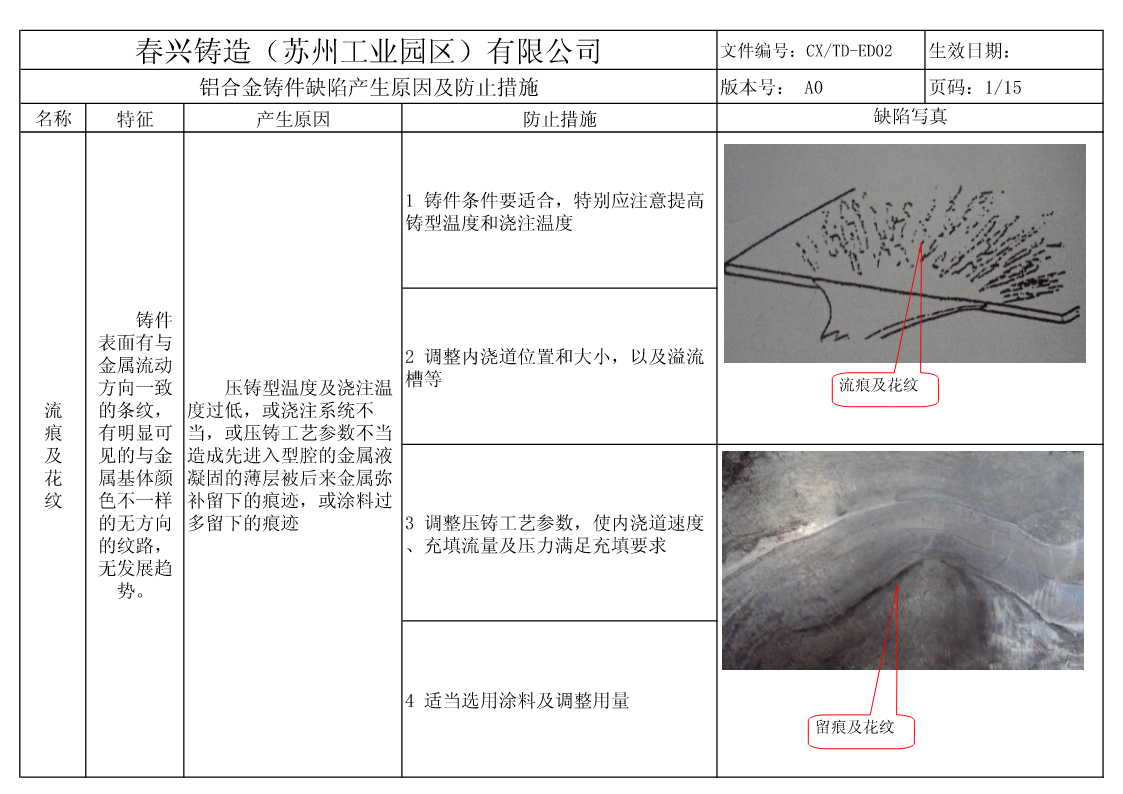

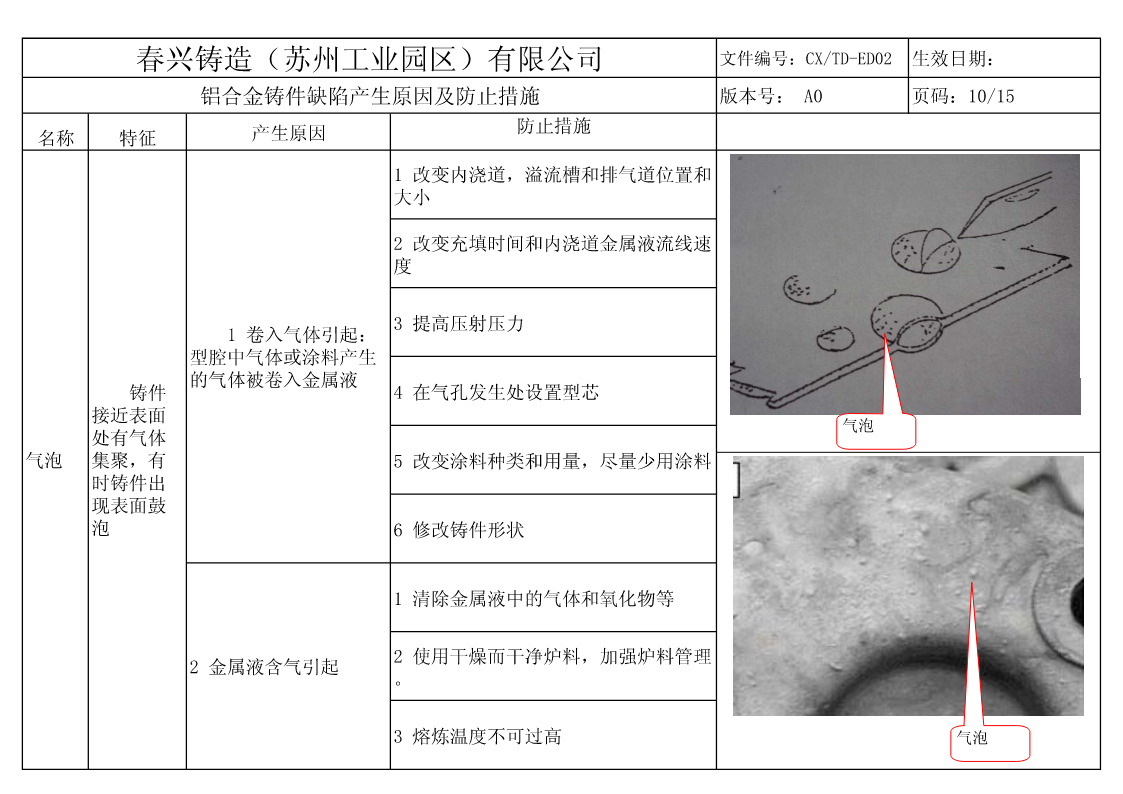

春兴铸造(苏州工业园区)有限公司文件编号:CX/TD-ED02生效日期:铝合金铸件缺陷产生原因及防止措施版本号:A0页码:1/15名称特征产生原因防止措施缺陷写真1铸件条件要适合,特别应注意提高铸型温度和浇注温度铸件表面有与金属流动2调整内浇道位置和大小,以及溢流方向一致压铸型温度及浇注温槽等流痕及花纹流的条纹,度过低,或浇注系统不痕有明显可当,或压铸工艺参数不当及见的与金造成先进入型腔的金属液花属基体颜凝固的薄层被后来金属弥纹色不一样补留下的痕迹,或涂料过的无方向多留下的痕迹3调整压铸工艺参数,使内浇道

铸件常见缺陷的产生原因-防止铸件常见缺陷的方法.docx

铸件常见缺陷的产生原因-防止铸件常见缺陷的方法铸件常见缺陷的产生原因-防止铸件常见缺陷的方法铸造工艺过程复杂,影响铸件质量的因素很多,往往由于原材料控制不严,工艺方案不合理,生产操作不当,管理制度不完善等原因,会使铸件产生各种铸造缺陷。下面,小编为大家讲讲铸件常见缺陷的产生原因以及防止铸件常见缺陷的方法,希望对大家有所帮助!缩孔(缩松)特征:缩孔是铸件表面或内部存在的一种表面粗糙的孔,轻微缩孔是许多分散的小缩孔,即缩松,缩孔或缩松处晶粒粗大。常发生在铸件内浇道附近、冒口根部、厚大部位,壁的厚薄转接处及具有

铸件常见缺陷的产生原因-防止铸件常见缺陷的方法.docx

铸件常见缺陷的产生原因-防止铸件常见缺陷的方法铸件常见缺陷的产生原因-防止铸件常见缺陷的方法铸造工艺过程复杂,影响铸件质量的因素很多,往往由于原材料控制不严,工艺方案不合理,生产操作不当,管理制度不完善等原因,会使铸件产生各种铸造缺陷。下面,小编为大家讲讲铸件常见缺陷的产生原因以及防止铸件常见缺陷的方法,希望对大家有所帮助!缩孔(缩松)特征:缩孔是铸件表面或内部存在的一种表面粗糙的孔,轻微缩孔是许多分散的小缩孔,即缩松,缩孔或缩松处晶粒粗大。常发生在铸件内浇道附近、冒口根部、厚大部位,壁的厚薄转接处及具有

铸件常见缺陷的产生原因-防止铸件常见缺陷的方法.docx

铸件常见缺陷的产生原因-防止铸件常见缺陷的方法铸件常见缺陷的产生原因-防止铸件常见缺陷的方法铸造工艺过程复杂,影响铸件质量的因素很多,往往由于原材料控制不严,工艺方案不合理,生产操作不当,管理制度不完善等原因,会使铸件产生各种铸造缺陷。下面,小编为大家讲讲铸件常见缺陷的产生原因以及防止铸件常见缺陷的方法,希望对大家有所帮助!缩孔(缩松)特征:缩孔是铸件表面或内部存在的一种表面粗糙的孔,轻微缩孔是许多分散的小缩孔,即缩松,缩孔或缩松处晶粒粗大。常发生在铸件内浇道附近、冒口根部、厚大部位,壁的厚薄转接处及具有

焊接缺陷产生原因及防止措施.doc

焊接缺陷产生因素及防止措施(必须收藏!)原创2023-08-27土豆工程客焊接缺陷焊接接头的不完整性称为焊接缺陷,重要有焊接裂纹、未焊透、夹渣、气孔和焊缝外观缺陷等。这些缺陷减少焊缝截面积,减少承载能力,产生应力集中,引起裂纹;减少疲劳强度,易引起焊件破裂导致脆断。一缺陷名称:气孔(BlowHole)焊接方式发生因素防止措施手工电弧焊(1)焊条不良或潮湿.(2)焊件有水分、油污或锈.(3)焊接速度太快.(4)电流太强.(5)电弧长度不适合.(6)焊件厚度大,金属冷却过速.(1)选用适当的焊条并注意烘干.(