高速加工在先进制造技术中的应用.ppt

书生****aa

亲,该文档总共27页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

高速加工在先进制造技术中的应用.ppt

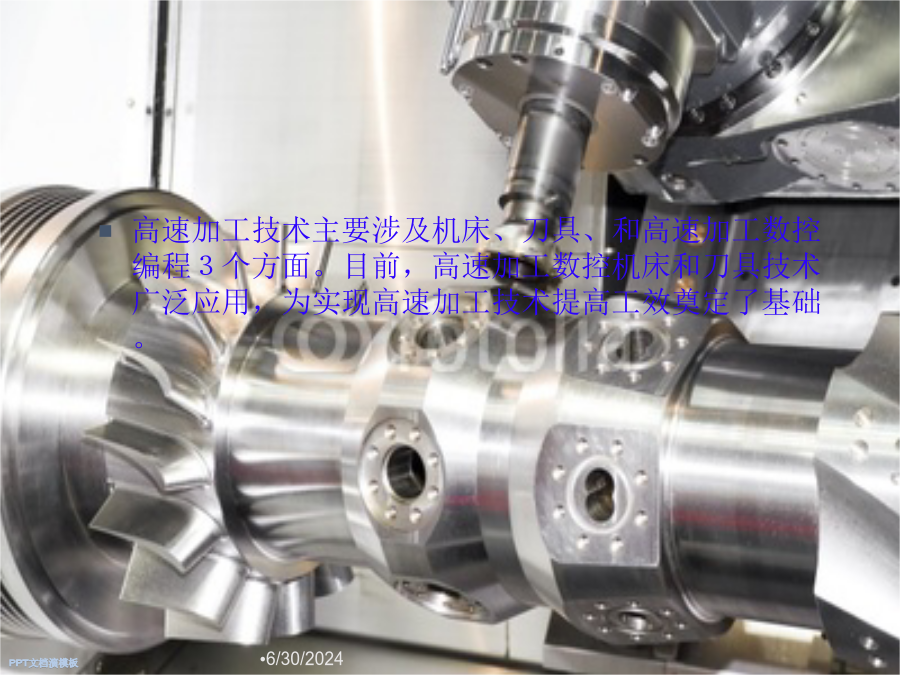

30六月2024要点概述:关键词:引言与常规切削加工相比,高速加工有如下一些优点:根据高速加工技术的特点,高速加工技术应用于模具制造业中主要有如下一些优点:①减少加工工序,粗加工后,直接精加工,不需要半精加工,体现了工序集中的原则;②表面质量提高,减少或不需要打磨;③精度提高,减少试模工作量;④可以使用小刀具加工模具细节,比如是1mm的倒角这样极大的减少了电极制作和电加工工序;⑤可以在高精度、大进给的方式完成淬火钢的精加工,且达到很高的模具表面质量,因而可以减少传统加工因精加工后再淬火引起模具变形。⑥为了

高速加工在先进制造技术中的应用.ppt

20十一月2024要点概述:关键词:引言与常规切削加工相比,高速加工有如下一些优点:根据高速加工技术的特点,高速加工技术应用于模具制造业中主要有如下一些优点:①减少加工工序,粗加工后,直接精加工,不需要半精加工,体现了工序集中的原则;②表面质量提高,减少或不需要打磨;③精度提高,减少试模工作量;④可以使用小刀具加工模具细节,比如是1mm的倒角这样极大的减少了电极制作和电加工工序;⑤可以在高精度、大进给的方式完成淬火钢的精加工,且达到很高的模具表面质量,因而可以减少传统加工因精加工后再淬火引起模具变形。⑥为

高速加工技术在汽车制造中的应用.docx

高速加工技术在汽车制造中的应用随着工业技术的不断进步,高速加工技术在汽车制造中的应用越来越广泛。高速加工技术是一种将刀具与工件高速摩擦的加工方法,具有加工快、精度高、表面质量好等优势。在汽车制造中的应用,不仅提高了生产效率和产品质量,还节省了生产成本。本文将从车身制造、发动机制造、轮胎制造等方面探讨高速加工技术在汽车制造中的应用。一、车身制造车身制造是汽车制造中非常重要的一环。高速加工技术在车身制造中的应用主要体现在以下几个方面。1.钣金加工高速加工技术在钣金加工中的应用,可以有效地提高生产效率和钣金加工

高速加工技术在模具制造中的应用.docx

高速加工技术在模具制造中的应用近年来,随着模具行业对高效、高精度加工需求的增加,高速加工技术在模具制造中的应用越来越广泛。在模具加工过程中,高速加工技术能够大大提高加工效率和精度,降低成本,注重大规模、多品种、快速响应市场的发展趋势。本文将从高速加工技术的基本原理、优势和在模具制造中的应用等方面进行详细阐述。1.高速加工技术的基本原理高速加工技术是指在极高转速下工作的高速切削过程,通常速度控制在1.5m/min以上,甚至达到15m/min以上。通过大幅提高工作速度和加工方式,实现了高度智能化和自适应化的切

高速加工技术在模具制造中的应用.doc

近年来,高速加工(HighSpeedCuting)技术的发展迅速,为提高模具制造水平、产品质量提供了新的发展方向。图1V.切削速度F.进给速度D.刀具直径Ad.切深Rd.切宽图2高速切削方式图3传统切削方式图4手机型腔1高速加工参数在利用高速加工技术过程中,典型的高速切削加工参数有切削速度(指刀具切削处的切削线速度)、进给速度、主轴转速、刀具直径、切削深度、切削量等(图1)。一般而言,切削速度依据被加工模具材料和使用的刀具材料不同而变化,由经验准则可查出不同材料的刀具在切削钢材时的切削速度的范围。根据主轴