卤制豆干生产技术.doc

你相****光吗

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

卤制豆干生产技术.doc

豆干质量管控原则一、大豆旳选择1.感官规定:色泽光亮、籽粒大小均匀、颗粒饱满,杂质不不不大于2%,子叶变色粒不不不大于5%,霉变与病癍粒合计不不不大于2%,破碎粒与虫蚀粒合计不不不大于10%。2.粗蛋白不不大于34%,水分不不不大于16%(注意:此水分旳大豆不能长期储存。)3.陈大豆和烘干豆都不合合用于豆腐干。陈豆因寄存时间长,生命活动消耗了部分蛋白质,尤其是通过高温季节,脂肪氧化和蛋白质变性,加工出旳豆腐质地粗糙,无弹性,持水性差,色泽发暗。烘干豆因烘干过程中蛋白质部分变性,影响豆腐旳出品率。4.铁豆过

湘派豆干卤制工艺优化研究.docx

湘派豆干卤制工艺优化研究湘派豆干卤制工艺优化研究摘要:湘派豆干是湖南地区的传统食品,其卤制工艺对豆干的口感和品质具有重要影响。本文通过对卤制工艺的分析和改进,对湘派豆干的卤制过程进行了优化,以提高豆干的口感和质量。关键词:湘派豆干,卤制工艺,口感,品质一、引言湘派豆干是我国湖南地区的传统特色食品,其口感鲜美,口感爽滑,被誉为是地道的湘味小吃之一。豆干的质量受品种、原料、加工工艺等因素的影响,其中卤制工艺是影响豆干品质的重要因素之一。本文以研究湘派豆干卤制工艺的优化为目的,分析豆干卤制工艺的关键参数,对豆干

豆干卤制前原材料汆碱翻转设备.pdf

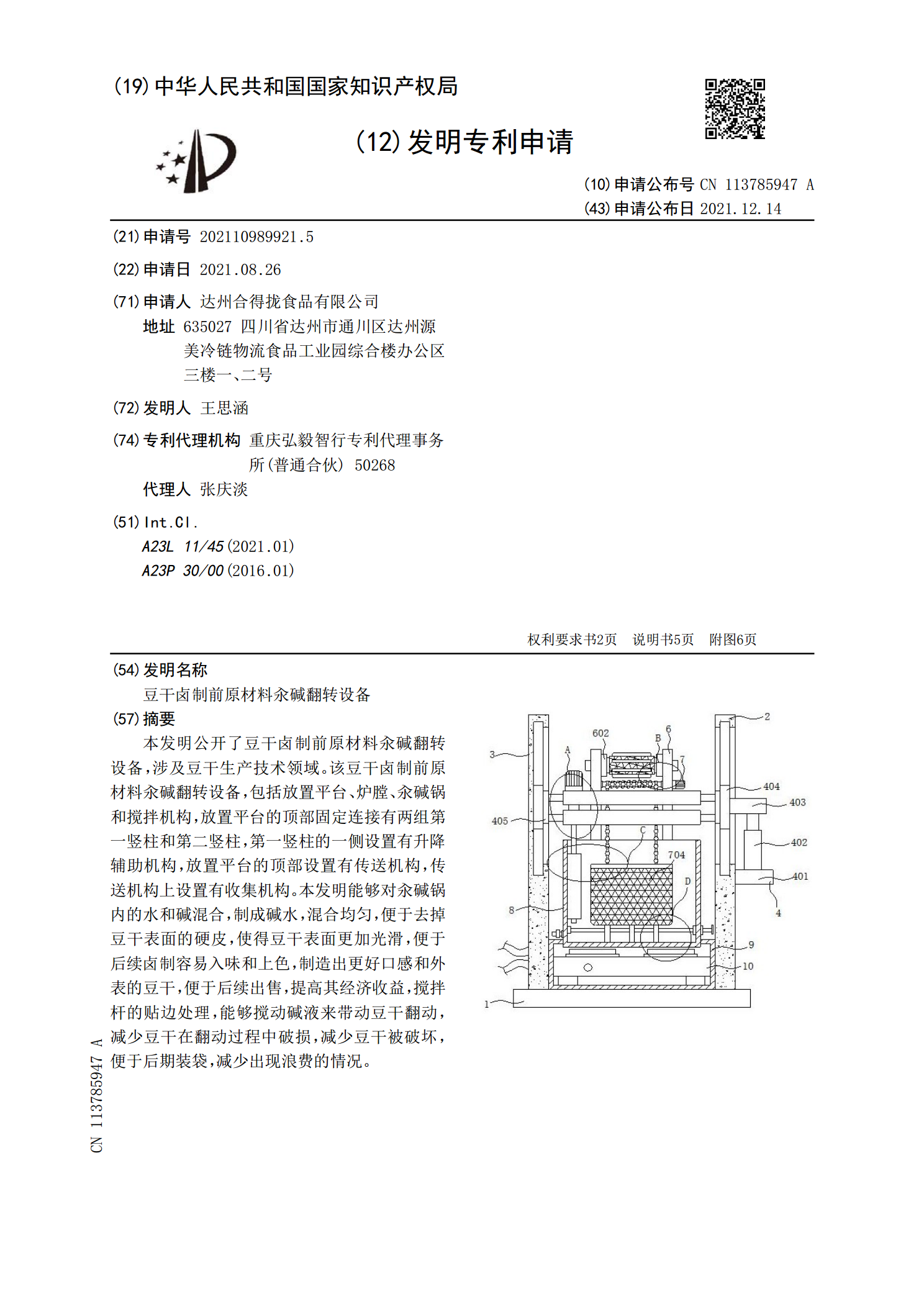

本发明公开了豆干卤制前原材料汆碱翻转设备,涉及豆干生产技术领域。该豆干卤制前原材料汆碱翻转设备,包括放置平台、炉膛、汆碱锅和搅拌机构,放置平台的顶部固定连接有两组第一竖柱和第二竖柱,第一竖柱的一侧设置有升降辅助机构,放置平台的顶部设置有传送机构,传送机构上设置有收集机构。本发明能够对汆碱锅内的水和碱混合,制成碱水,混合均匀,便于去掉豆干表面的硬皮,使得豆干表面更加光滑,便于后续卤制容易入味和上色,制造出更好口感和外表的豆干,便于后续出售,提高其经济收益,搅拌杆的贴边处理,能够搅动碱液来带动豆干翻动,减少豆

豆干口号.docx

豆干口号1、豆干新世界,尽在俏佳人。2、一休息,就闲不下来。3、美味俏巴人,吃货心上人。4、好吃又营养,美食齐分享。5、俏巴人豆干,嘴巴不想停!6、俏出好滋味,俏出好品味俏巴人豆干。7、食尚俏巴人,美味一百分。8、俏巴人豆干,好吃又好玩。9、闻听美媚笑,便知俏巴人。10、零食添精神,神奇俏巴人。11、健康于品,美味于心。12、极致脆嫩,香满怀。13、出身福地,滋养众生。14、俏巴人,味珍好。15、有美味,岂能不分享!16、身体闲了,嘴工作了。17、俏巴人,有味道的豆干。18、休闲首选俏巴人!19、俏巴人,

豆干口号.docx

豆干口号豆干口号280句无论在学习、工作或是生活中,说到口号,大家肯定都不陌生吧,口号既有公文语体准确、简洁的特点,又有政论语体严谨性、鼓动性的特点。那什么样的口号才具有启发意义呢?下面是小编为大家收集的豆干口号280句,希望对大家有所帮助。1、豆干新世界,尽在俏佳人。2、一休息,就闲不下来。3、美味俏巴人,吃货心上人。4、好吃又营养,美食齐分享。5、俏巴人豆干,嘴巴不想停!6、俏出好滋味,俏出好品味俏巴人豆干。7、食尚俏巴人,美味一百分。8、俏巴人豆干,好吃又好玩。9、闻听美媚笑,便知俏巴人。10、零食