一种高强度炭素石墨制品的制备方法.pdf

是你****深呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高强度炭素石墨制品的制备方法.pdf

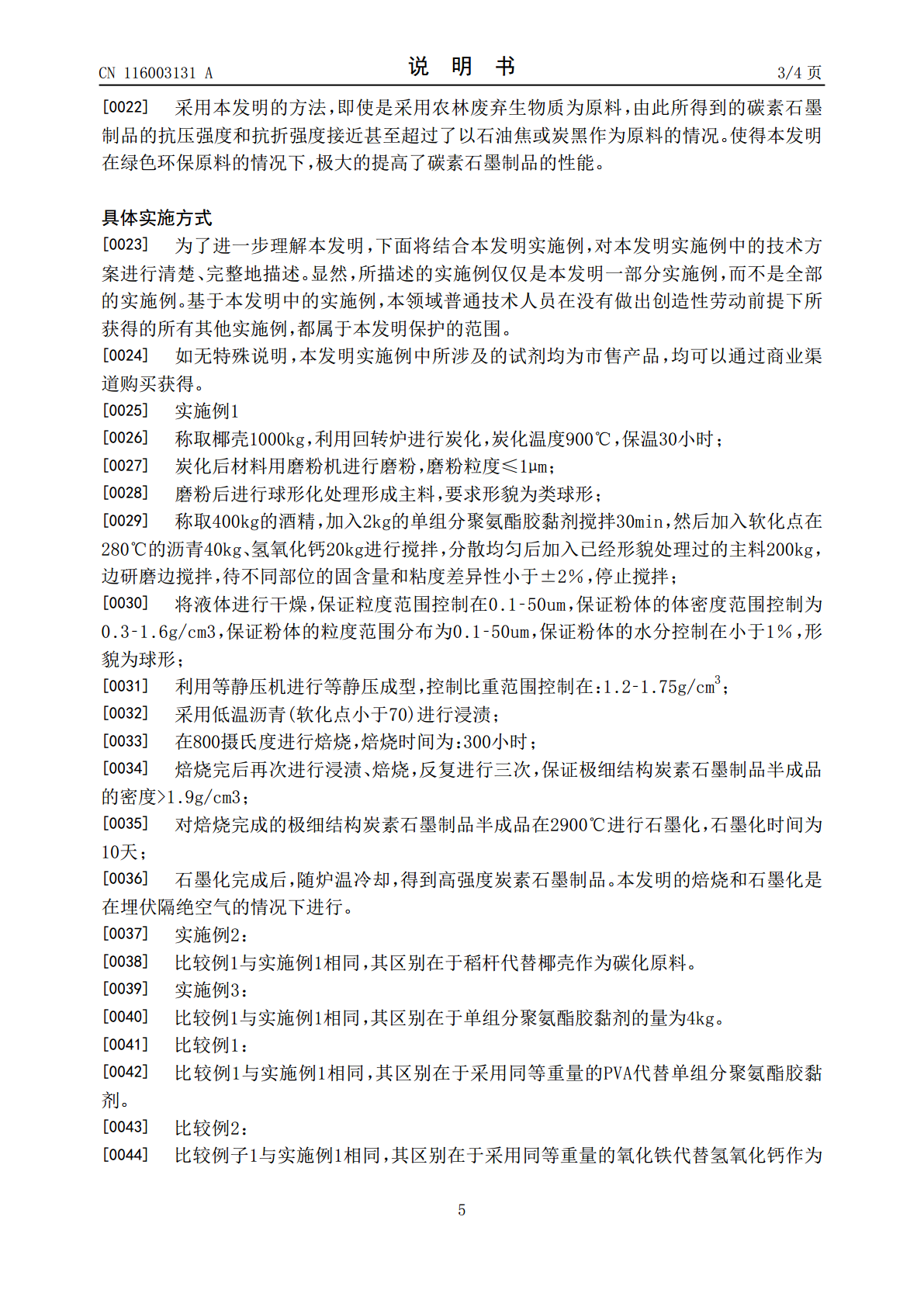

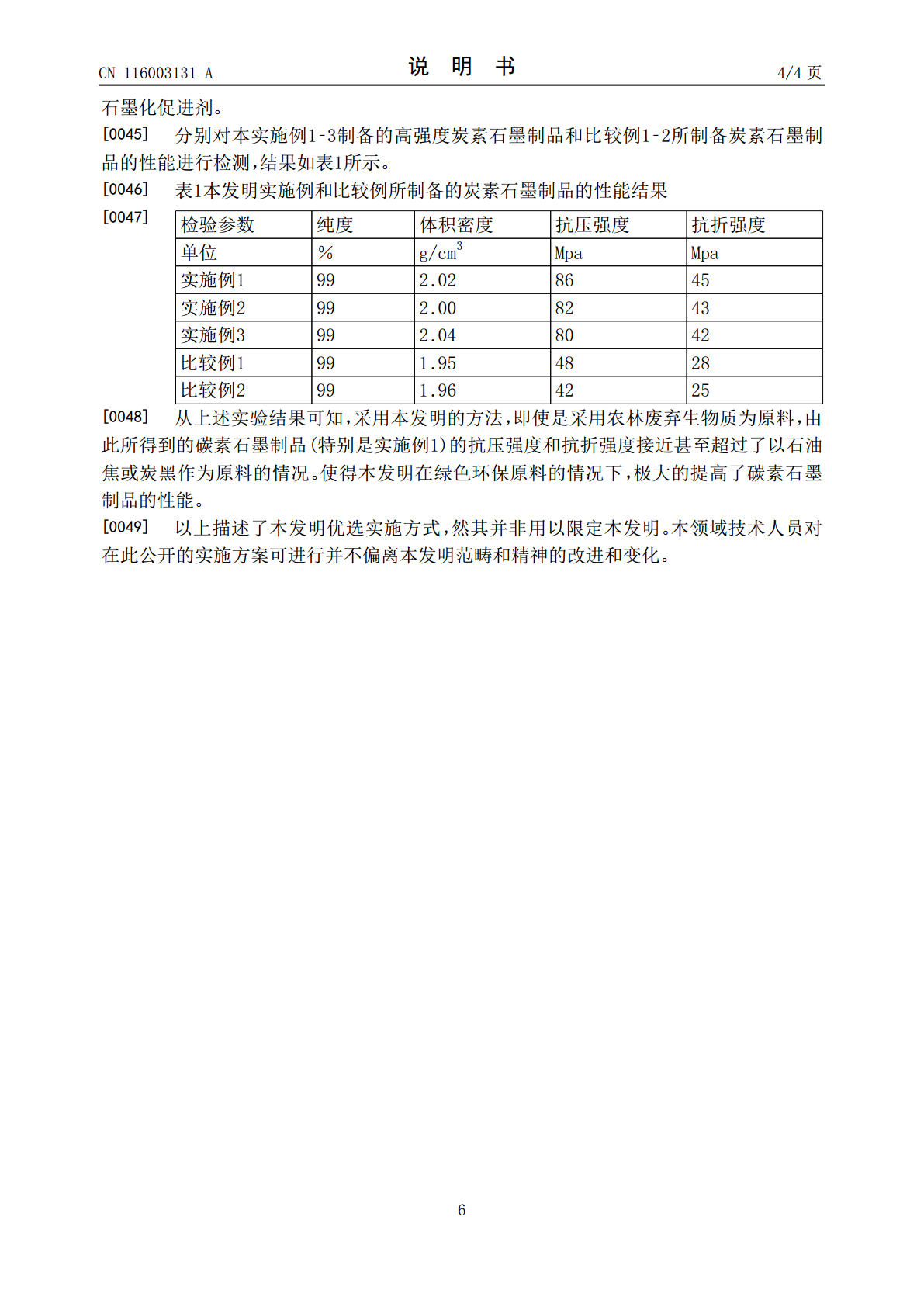

本发明提供了一种高强度炭素石墨制品的制备方法,所述制备方法包括如下步骤:将农林废弃生物质炭化、制粉、形貌处理,得到≤3μm类球形的超微粉体;将所述超微粉体与单组分聚氨酯胶黏剂、沥青、氢氧化钙进行混合,然后干燥、成型、3‑8次的反复浸渍与焙烧,石墨化处理,得到炭素石墨制品。采用本发明的方法,即使是采用农林废弃生物质为原料,由此所得到的碳素石墨制品的抗压强度和抗折强度接近甚至超过了以石油焦或炭黑作为原料的情况。使得本发明在绿色环保原料的情况下,极大的提高了碳素石墨制品的性能。

一种制备等静压石墨制品的浸渍方法.pdf

本发明公开了一种制备等静压石墨制品的浸渍方法,包括以下步骤:S1:等静压石墨制品清洗、烘干:将待浸渍的等静压石墨制品进行清洗,并将清洗后的等静压石墨制品烘干;S2:等静压石墨制品预热处理:将S1中所述的等静压石墨制品置于电加热炉中进行预热;S3:配制浸渍液:将氢氧化铝、磷酸和液态沥青混合,得打浸渍液。本发明通过对等静压石墨制品清洗、烘干和预热处理,能够保证等静压石墨制品能够浸泡充分,通过对等静压石墨制品加压、加热浸泡能够保证等静压石墨制品浸渍均匀,通过对等静压石墨制品进行检测和重新浸泡,能够提高等静压石墨

一种无粘结剂石墨制品的制备方法.pdf

一种无粘结剂石墨制品的制备方法,其特点是,它由生石油焦和煤沥青中间相小球粉组成,将生石油焦烘干脱水、破碎,破碎后的生石油焦依次经球磨机、气流磨粉机磨成生石油焦粉,将煤沥青中间相小球粉加热升温进行预氧化处理,冷却至室温,再用搅拌器充分混合、振动装料预成型,再将混合粉装入液压缸内经过升压、保压、降压、脱模的等静压成型过程,得到等静压石墨生坯,然后将等静压石墨生坯装入铁坩埚内,以河沙和冶金焦焦粉作为焙烧过程的填充料,填充料的作用在于防止产品氧化、变形和固定生坯形状,将装有等静压石墨生坯的铁坩埚放入焙烧炉内经过焙

一种制备等静压石墨制品的焙烧方法及其制品.pdf

本发明公开了一种制备等静压石墨制品的焙烧方法及其制品,涉及石墨制备技术领域,为解决为了产品质量牺牲升温速率导致生产时间延长、生产效益降低的问题;本发明包括将生胚装入焙烧炉并通入氮气,维持一定压力,以1.5‑3.5℃/h的升温速率升温至250℃后,抽真空到一定真空度后,通入焙烧过程中缩聚反应生成气体中的任意一种或多种,并控制焙烧炉内真空度在70‑100kpa,以0.5‑6.0℃/h的升温速率升温至550℃,向焙烧炉中通入氮气,维持炉内微正压,以2‑8℃/h的升温速率升温到900℃,保温2‑16h后以3‑10

一种炭素制品浸渍保护剂及其制备方法.pdf

本发明提供一种炭素制品浸渍保护剂及其制备方法,涉及炭素材料技术领域。一种炭素制品浸渍保护剂,按重量份数计,包括以下原料:2?10份磷酸,1?3份氢氧化铝,1?5份甲醇,2?10份硅溶胶,1?3份磷酸二氢铬和3?20份水。制备方法为:将磷酸、氢氧化铝和水混合,加热,冷却,再加入甲醇、硅溶胶和磷酸二氢铬,搅拌混合。本发明的炭素制品浸渍保护剂能够在炭素制品表面形成一层稳定的保护膜,提高炭素制品的抗氧化能力和硬度,延长其使用寿命。且其制备方法操作简单,便于生产。