粉末冶金与陶瓷材料的成型工艺.ppt

海昌****姐淑

亲,该文档总共66页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

粉末冶金与陶瓷材料的成型工艺.ppt

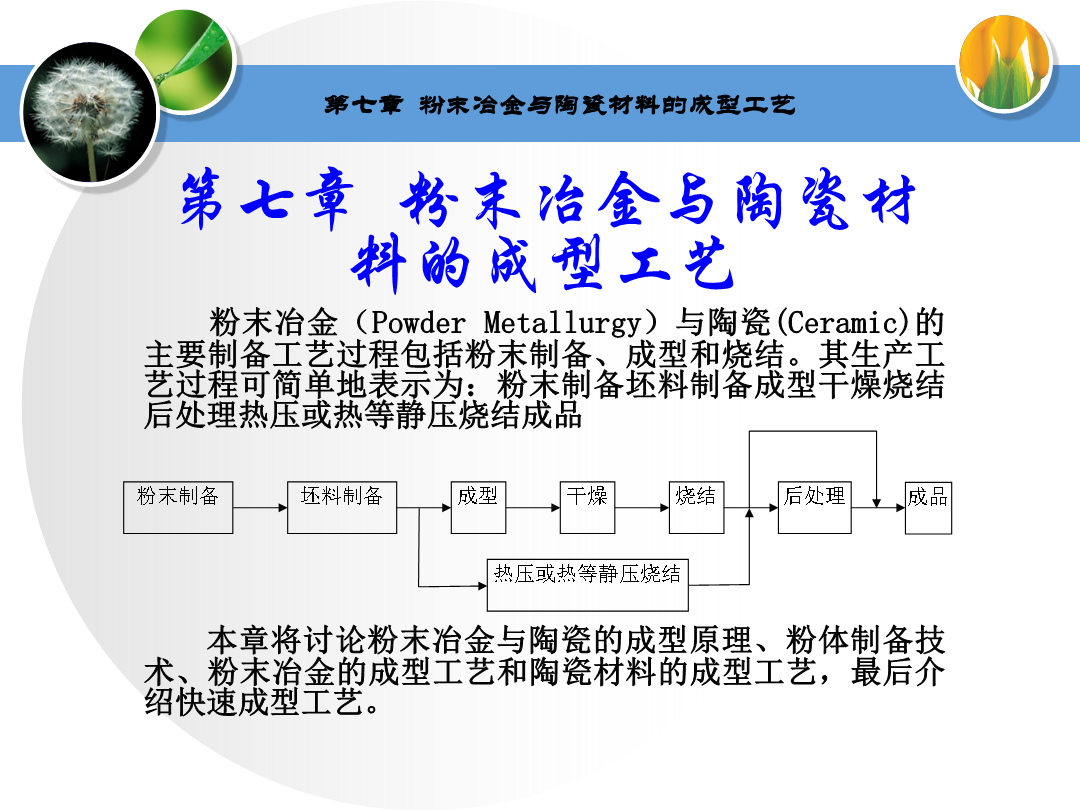

第七章粉末冶金与陶瓷材料的成型工艺粉末冶金(PowderMetallurgy)与陶瓷(Ceramic)的主要制备工艺过程包括粉末制备、成型和烧结。其生产工艺过程可简单地表示为:粉末制备坯料制备成型干燥烧结后处理热压或热等静压烧结成品本章将讨论粉末冶金与陶瓷的成型原理、粉体制备技术、粉末冶金的成型工艺和陶瓷材料的成型工艺,最后介绍快速成型工艺。第一节粉体成型原理一、粉料的基本物理性能1.粒度(ParticleSize)和粒度分布(ParticleSizeDistribution)粒度是指粉料的颗粒大小,通常

粉末冶金与陶瓷材料的成型工艺.pptx

粉末冶金与陶瓷材料的成型工艺.ppt

第七章粉末冶金与陶瓷材料的成型工艺粉末冶金(PowderMetallurgy)与陶瓷(Ceramic)的主要制备工艺过程包括粉末制备、成型和烧结。其生产工艺过程可简单地表示为:粉末制备坯料制备成型干燥烧结后处理热压或热等静压烧结成品本章将讨论粉末冶金与陶瓷的成型原理、粉体制备技术、粉末冶金的成型工艺和陶瓷材料的成型工艺最后介绍快速成型工艺。第一节粉体成型原理一、粉料的基本物理性能1.粒度(ParticleSize)和粒度分布(ParticleSizeDistri

粉末冶金与陶瓷材料的成型工艺.ppt

第七章粉末冶金与陶瓷材料的成型工艺粉末冶金(PowderMetallurgy)与陶瓷(Ceramic)的主要制备工艺过程包括粉末制备、成型和烧结。其生产工艺过程可简单地表示为:粉末制备坯料制备成型干燥烧结后处理热压或热等静压烧结成品本章将讨论粉末冶金与陶瓷的成型原理、粉体制备技术、粉末冶金的成型工艺和陶瓷材料的成型工艺最后介绍快速成型工艺。第一节粉体成型原理一、粉料的基本物理性能1.粒度(ParticleSize)和粒度分布(ParticleSizeDistri

粉末冶金与陶瓷材料的成型工艺.ppt

06十一月2024第一节粉体成型原理一、粉料的基本物理性能1.粒度(ParticleSize)和粒度分布(ParticleSizeDistribution)粒度是指粉料的颗粒大小,通常以颗粒半径r或直径d表示。粒度分布是指多分散体系中各种不同大小颗粒所占的百分比。2.颗粒的形态与拱桥效应人们一般用针状、多面体状、柱状、球状等来描述颗粒的形态。粉料自由堆积的空隙率往往比理论计算值大得多,就是因为实际粉料不是球形,加上表面粗糙图表,以及附着和凝聚的作用,结果颗粒互相交错咬合,形成拱桥型空间,增大了空隙率。这种