管道窄间隙立向下TIG焊接方法.pdf

是湛****21

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

管道窄间隙立向下TIG焊接方法.pdf

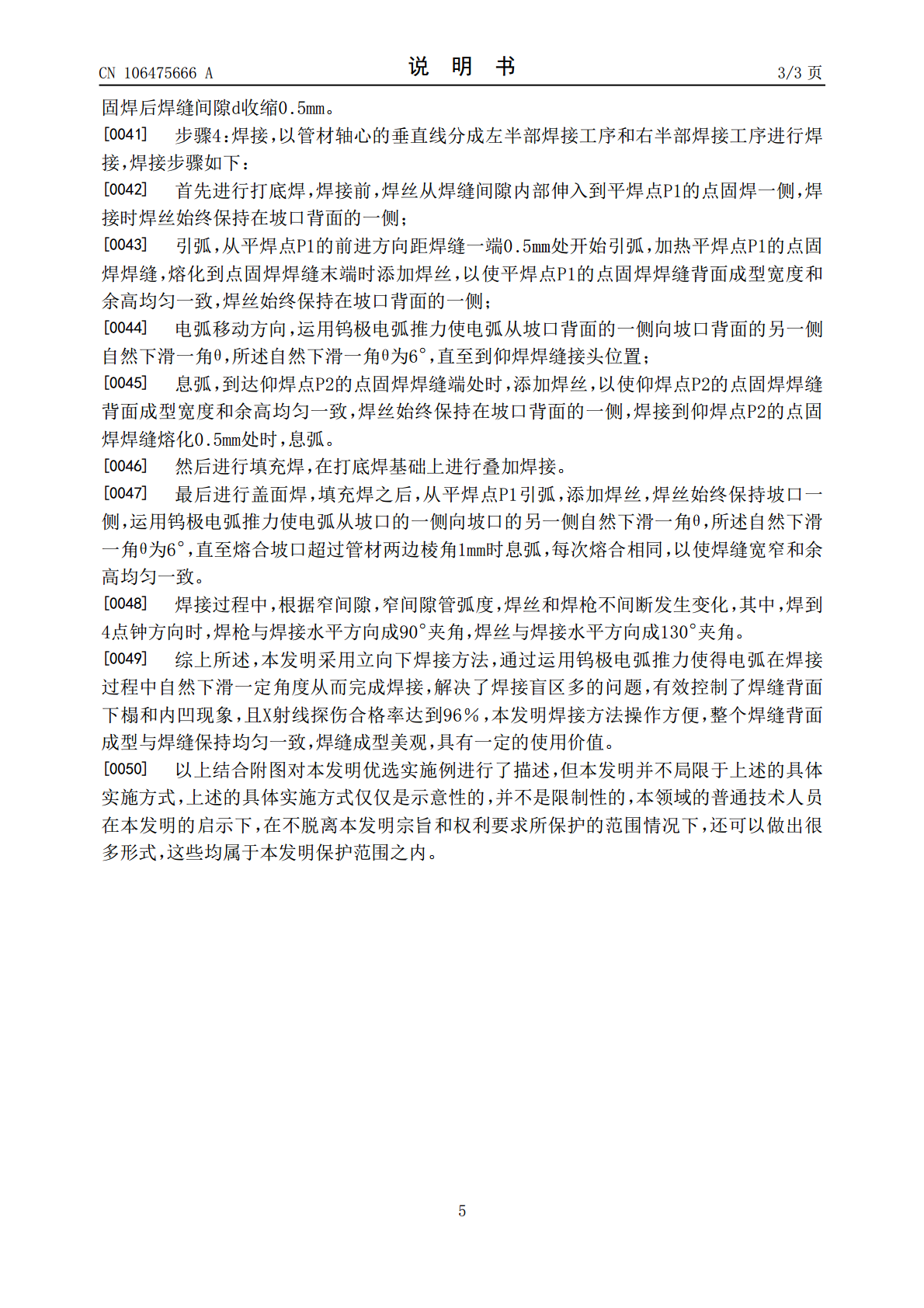

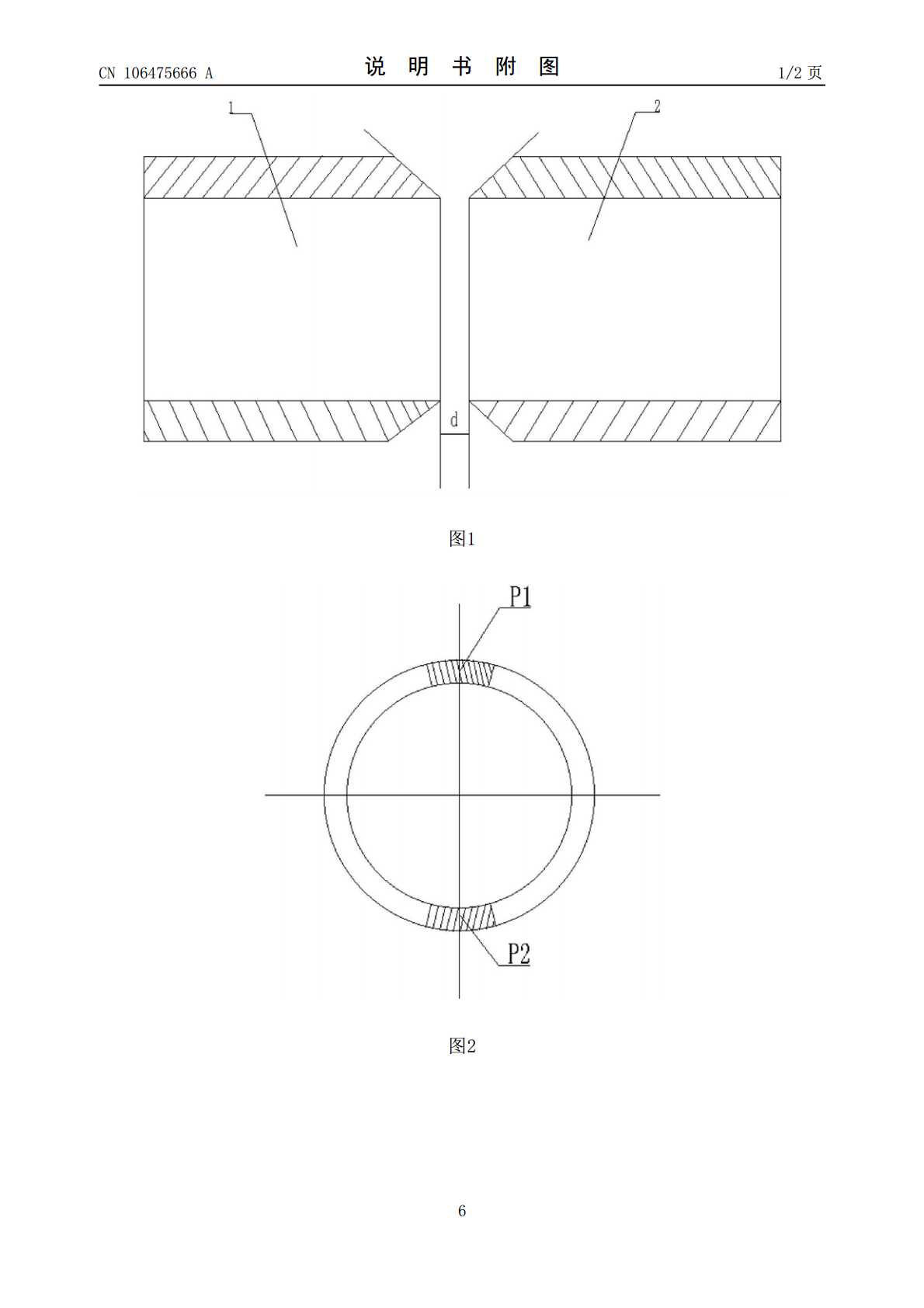

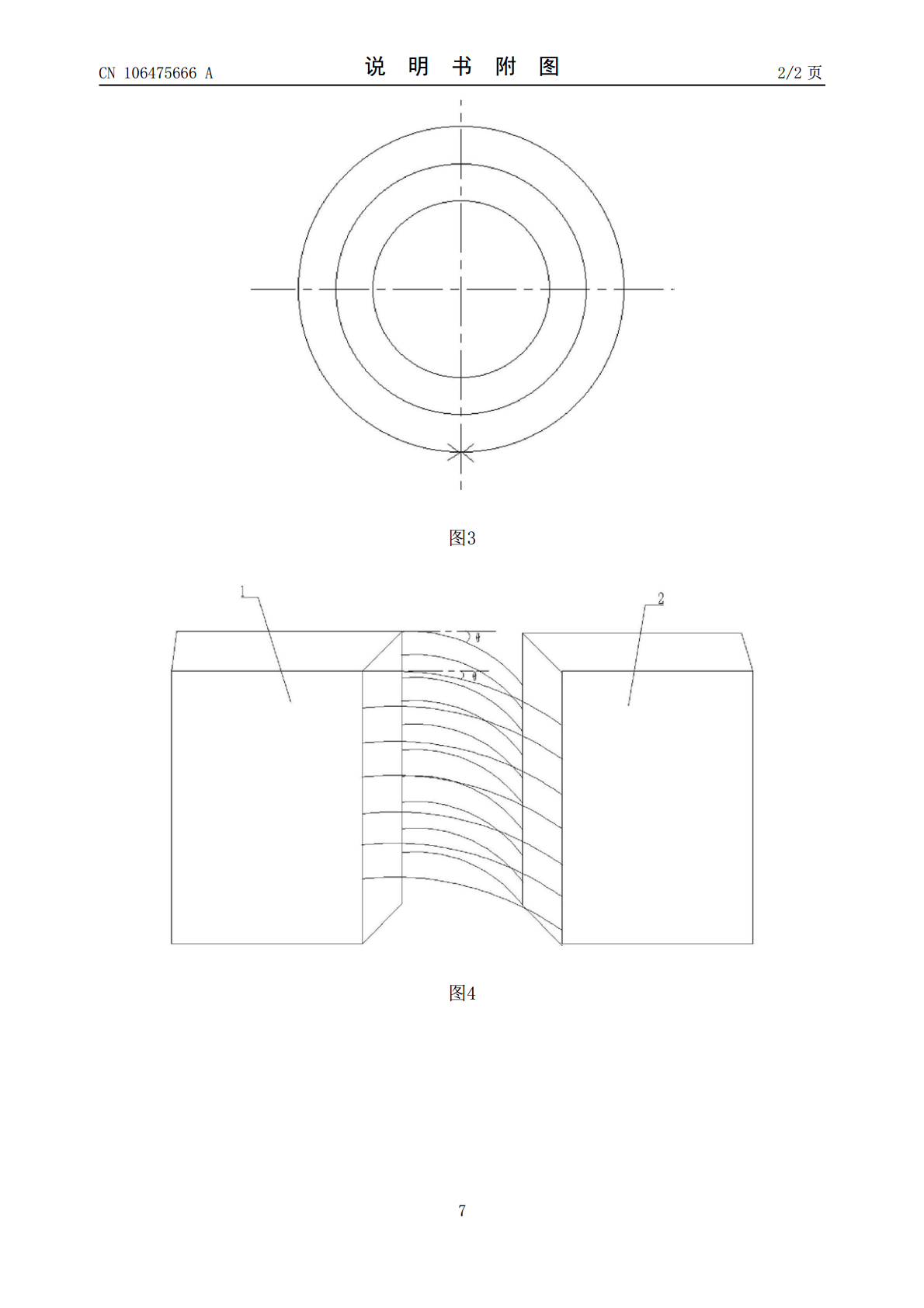

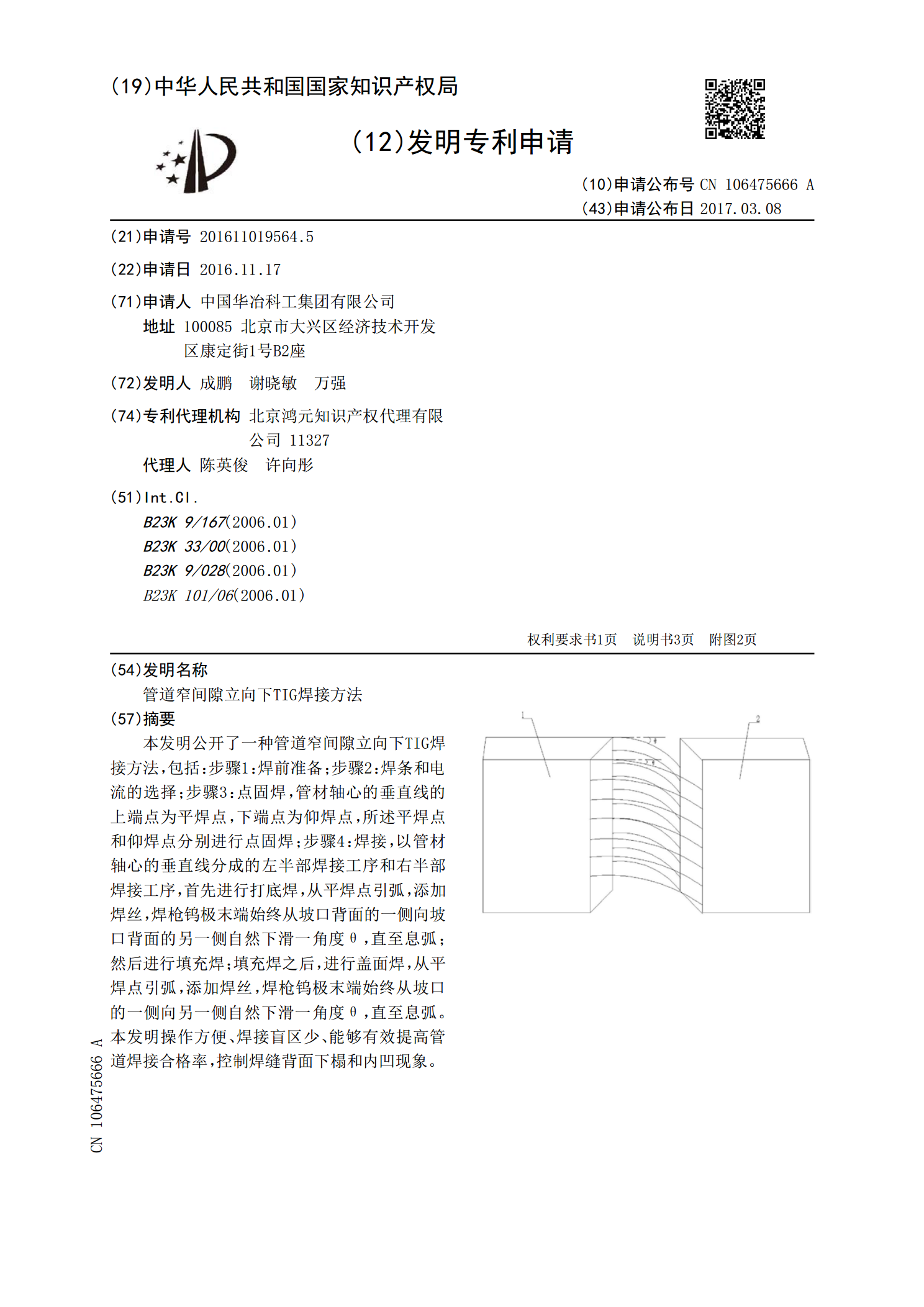

本发明公开了一种管道窄间隙立向下TIG焊接方法,包括:步骤1:焊前准备;步骤2:焊条和电流的选择;步骤3:点固焊,管材轴心的垂直线的上端点为平焊点,下端点为仰焊点,所述平焊点和仰焊点分别进行点固焊;步骤4:焊接,以管材轴心的垂直线分成的左半部焊接工序和右半部焊接工序,首先进行打底焊,从平焊点引弧,添加焊丝,焊枪钨极末端始终从坡口背面的一侧向坡口背面的另一侧自然下滑一角度θ,直至息弧;然后进行填充焊;填充焊之后,进行盖面焊,从平焊点引弧,添加焊丝,焊枪钨极末端始终从坡口的一侧向另一侧自然下滑一角度θ,直至息

厚板窄间隙激光-TIG复合填丝焊接装置及方法.pdf

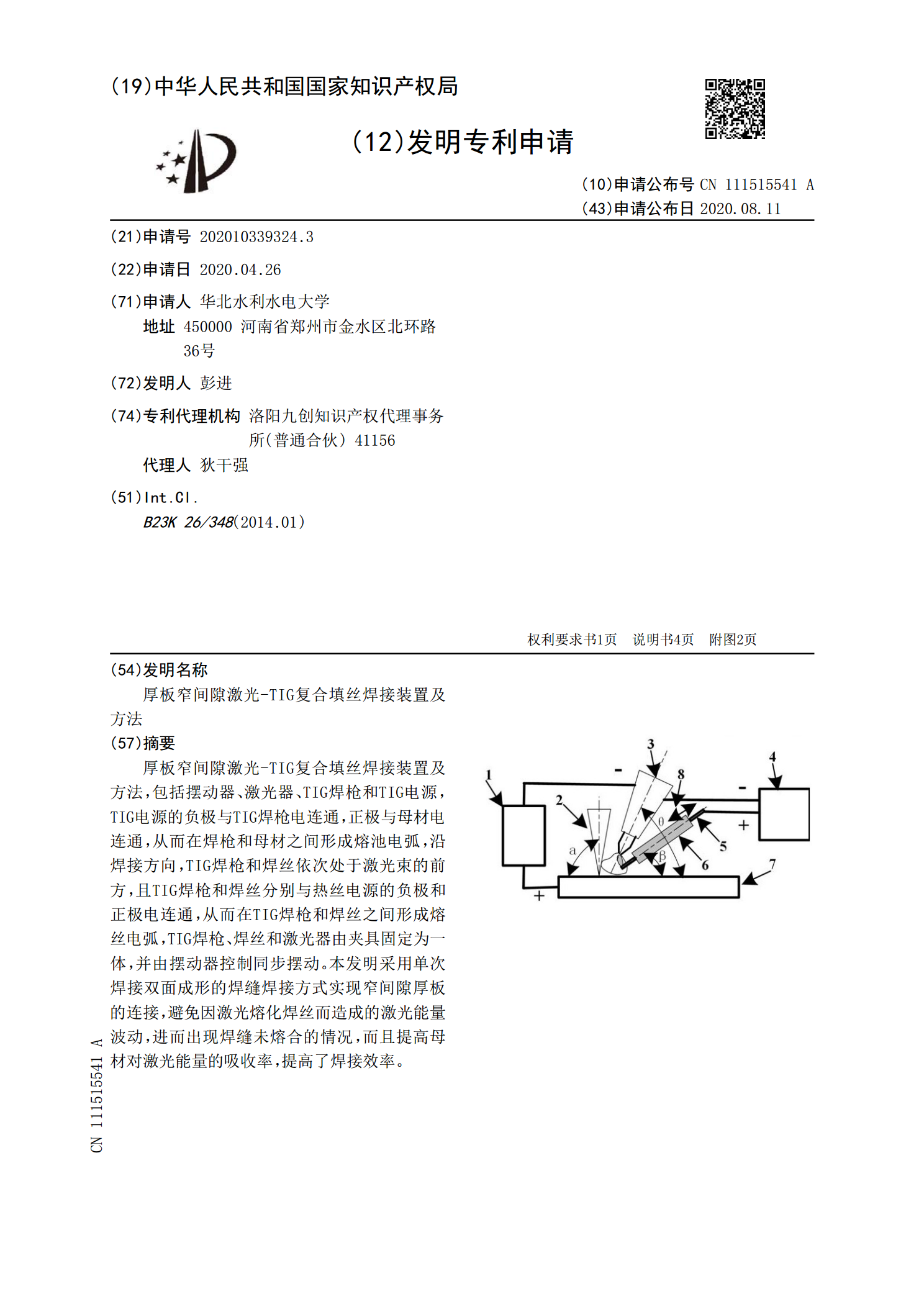

厚板窄间隙激光‑TIG复合填丝焊接装置及方法,包括摆动器、激光器、TIG焊枪和TIG电源,TIG电源的负极与TIG焊枪电连通,正极与母材电连通,从而在焊枪和母材之间形成熔池电弧,沿焊接方向,TIG焊枪和焊丝依次处于激光束的前方,且TIG焊枪和焊丝分别与热丝电源的负极和正极电连通,从而在TIG焊枪和焊丝之间形成熔丝电弧,TIG焊枪、焊丝和激光器由夹具固定为一体,并由摆动器控制同步摆动。本发明采用单次焊接双面成形的焊缝焊接方式实现窄间隙厚板的连接,避免因激光熔化焊丝而造成的激光能量波动,进而出现焊缝未熔合的情

窄间隙热丝TIG焊枪.pdf

一种窄间隙热丝TIG焊枪,包括焊枪角摆装置、前送气保护装置、背保护气罩装置和送丝装置,前送气保护装置连接在焊枪角摆装置上,送丝装置和背保护气罩装置同时连接在焊枪角摆装置的外壳上,焊枪角摆装置包括步进电机、主动齿轮、过渡齿轮、角摆齿轮和角摆枪杆,主动齿轮固定在步进电机的输出轴上,过渡齿轮分别与主动齿轮和角摆齿轮啮合,角摆枪杆固定于角摆齿轮的中心,其内外设置有连通的水冷管。本发明解决了自动化焊接中合金材料焊接要求预热以及手工焊接环境恶劣的问题,通过采用多路水冷保护、焊丝加热、电弧摆动以及双气体保护等技术方案,

厚板钛合金窄间隙TIG焊接工艺研究毕业论文.doc

年月哈尔滨哈飞集团汽车博物馆设计本科毕业设计(论文)指导教师:王五学号:0123456789专业:建筑学院系:建筑学院张三哈尔滨哈飞集团汽车博物馆设计敬小军厚板钛合金窄间隙TIG焊接工艺研究崔庆龙院(系):材料科学与工程专业:焊接技术与工程学号:1072910104指导教师:吕世雄冯吉才2011年6月毕业设计(论文)题目厚板钛合金窄间隙TIG焊接工艺研究专业焊接技术与工程学号1072910104学生崔庆龙指导教师吕世雄冯吉才答辩日期2011年6月29日哈尔滨工业大学毕业设计(论文)评语姓名:崔庆龙学号:1

固壁约束TIG电弧的特性及超窄间隙焊接的应用的综述报告.docx

固壁约束TIG电弧的特性及超窄间隙焊接的应用的综述报告固壁约束TIG电弧是一种利用固定的墙壁来约束焊接电弧的焊接方法。这种焊接方法在很多领域都有广泛的应用,特别是在航空、航天、核工业、石化等领域的高难度焊接任务中。在超窄间隙焊接领域,由于受限空间的限制,传统的焊接方法很难实现,而固壁约束TIG电弧则表现出了很大的优势,因为它可以通过特殊的装置,在超窄间隙中进行高质量的焊接。固壁约束TIG电弧的特性主要包括以下几个方面:1.稳定性好:固壁约束TIG电弧的电弧稳定性非常好,不受气流等因素的影响,因此焊接质量非