一种超深孔精密镗削刀具.pdf

一吃****仪凡

亲,该文档总共25页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种超深孔精密镗削刀具.pdf

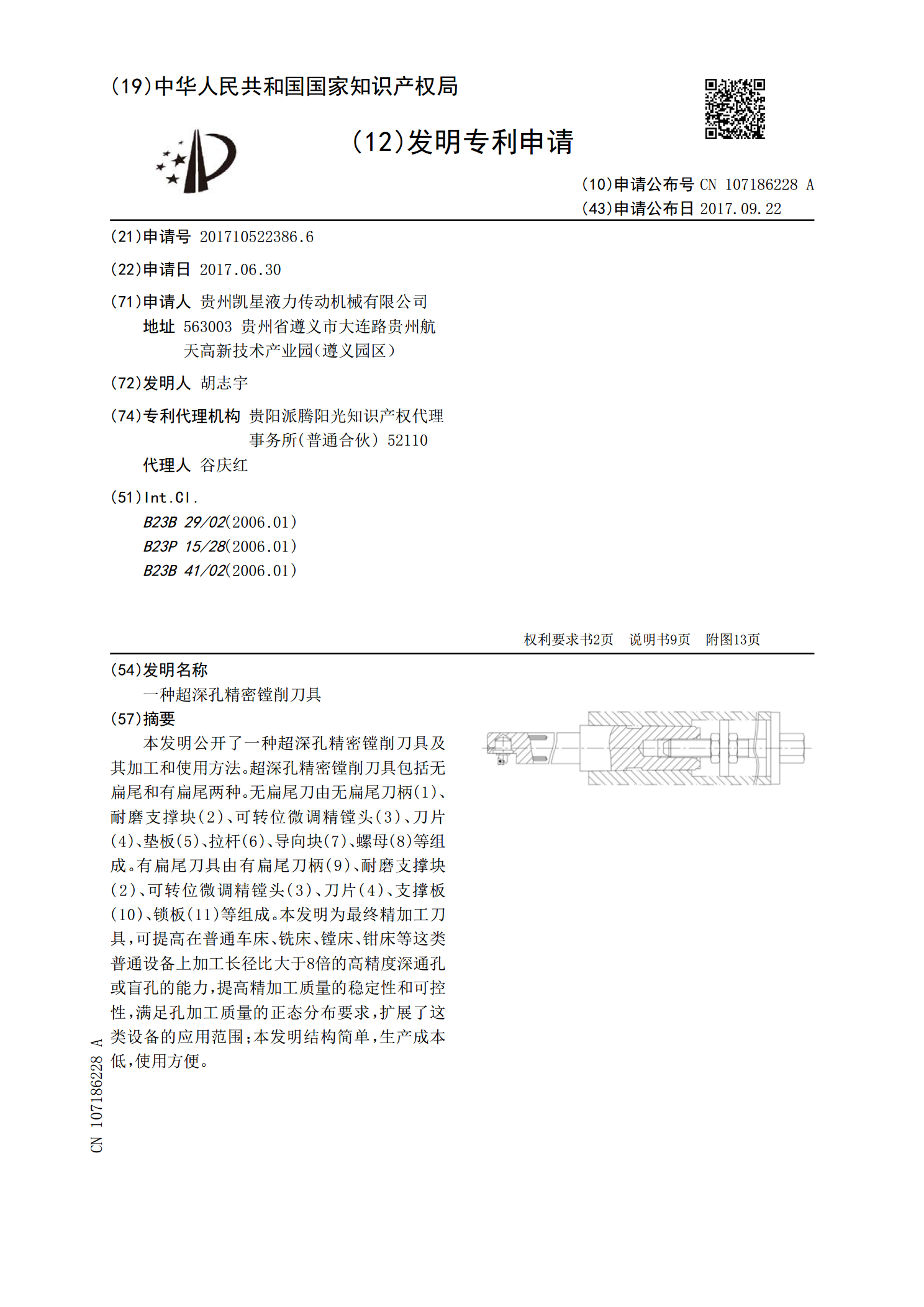

本发明公开了一种超深孔精密镗削刀具及其加工和使用方法。超深孔精密镗削刀具包括无扁尾和有扁尾两种。无扁尾刀由无扁尾刀柄(1)、耐磨支撑块(2)、可转位微调精镗头(3)、刀片(4)、垫板(5)、拉杆(6)、导向块(7)、螺母(8)等组成。有扁尾刀具由有扁尾刀柄(9)、耐磨支撑块(2)、可转位微调精镗头(3)、刀片(4)、支撑板(10)、锁板(11)等组成。本发明为最终精加工刀具,可提高在普通车床、铣床、镗床、钳床等这类普通设备上加工长径比大于8倍的高精度深通孔或盲孔的能力,提高精加工质量的稳定性和可控性,满足

一种多阶深孔型面专用镗削刀具及镗削方法.pdf

一种多阶深孔型面专用镗削刀具,包括刀杆、刀片,刀杆包括横截尺寸依次递增的前段、中段、尾段,前段包括从前向后依次连接的小端、锥段、大端,刀片安装于前端,锥段、大端的一侧设置侧向凹槽,所述中段的横截形状为椭圆的,中段两侧与横截椭圆的短轴对应的空间与锥段、大端一侧的凹槽连通以作为容屑槽;所述尾段用于与刀具外部的刀盘装夹固定。本发明提供的多阶深孔型面专用镗削刀具,可以对多阶深孔进行镗削,静态时刀杆的横截面积最大,动态加工过程又不产生干涉,保证刀具刚性的同时,又存在一定得容屑空间,通过容屑槽用于排屑、预留走刀空间、

深孔镗削工艺的分析.docx

深孔镗削工艺的分析深孔镗削是一种常用的金属加工工艺,广泛应用于汽车发动机缸体、轴承座和水压缸等精密零件的加工中。本文旨在对深孔镗削工艺进行分析,包括工艺流程、加工精度、加工效率、工装设计等方面的内容。通过深入分析和讨论,可以使读者对深孔镗削工艺有更深入的了解和认识。深孔镗削的工艺流程一般包括工件装夹、切削参数选择、刀具选择、切削力分析、切削过程监测等环节。在工件装夹方面,要保证工件的稳定性和切削的平稳性。在切削参数选择方面,要根据工件材料、尺寸和要求等因素综合考虑,确保切削过程中的切削力、功率和温度等指标

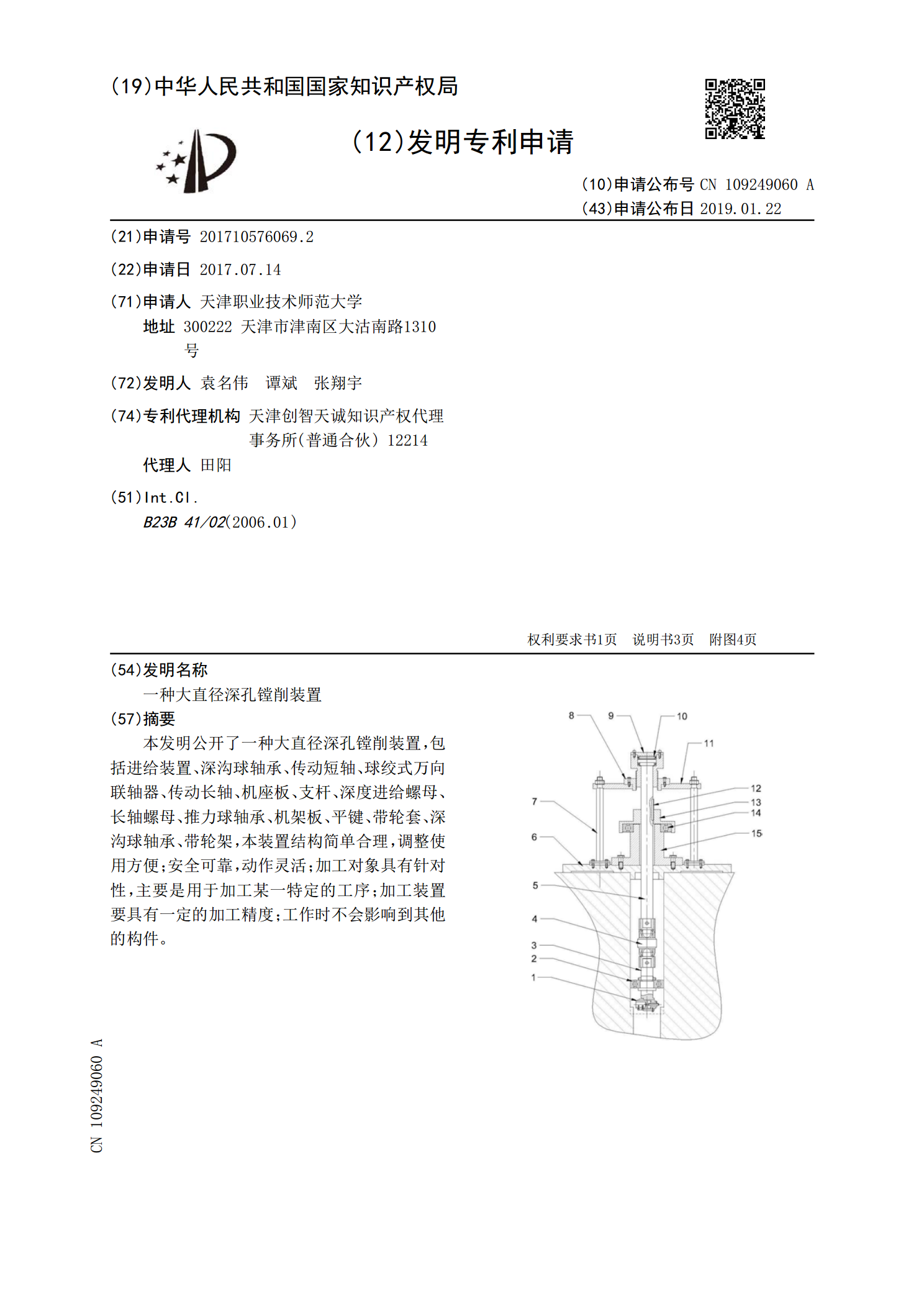

一种大直径深孔镗削装置.pdf

本发明公开了一种大直径深孔镗削装置,包括进给装置、深沟球轴承、传动短轴、球绞式万向联轴器、传动长轴、机座板、支杆、深度进给螺母、长轴螺母、推力球轴承、机架板、平键、带轮套、深沟球轴承、带轮架,本装置结构简单合理,调整使用方便;安全可靠,动作灵活;加工对象具有针对性,主要是用于加工某一特定的工序;加工装置要具有一定的加工精度;工作时不会影响到其他的构件。

深孔镗削用刀盘机构.pdf

一种深孔镗削用刀盘机构,包括旋转刀盘本体(18)和旋转刀盘(17),其特征是在所述的旋转刀盘本体(18)中安装有蜗轮轴(II),蜗轮轴(II)上安装有蜗轮(5),蜗轮(5)与蜗杆(6)相啮合,在主轴(I)上安装有初级齿轮(1)和末级齿轮(10),初级齿轮(1)与第一大齿轮(2)啮合,末级齿轮(10)与第二大齿轮(9)啮合,第一小齿轮(3)与第一行星齿轮(4)啮合,第二小齿轮(8)与第二行星齿轮(7)相啮合并安装在行星轴(III)的两端;大锥齿轮(11)与小锥齿轮(12)啮合,小锥齿轮(12)安装