一种挖掘机液压缸可拆卸式缓冲装置.pdf

诗文****仙女

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种挖掘机液压缸可拆卸式缓冲装置.pdf

本发明公布一种挖掘机液压缸可拆卸式缓冲装置,属于液压缸技术领域。包括缸筒、活塞杆,缸筒的底部开有导向腔;所述活塞杆的内端面开有盲孔,在活塞杆盲孔内安装有轴;所述轴的内端设有档台,轴上套有缓冲套;所述缓冲套的内端开有锥形面,缓冲套外圆周上开有多个均布的缓冲节流斜平面。本发明在实现连接固定缓冲套的同时,具有在仅需拆除活动钢珠的情况下即可实现缓冲套、轴拆卸的特点,对缓冲套更换、调整与维护非常方便;此外,滚动钢珠为标准件,可批量采购,成本低,后期更换维护方便。本发明的有益效果是:结构凑决、制造成本低,使用磨损后更

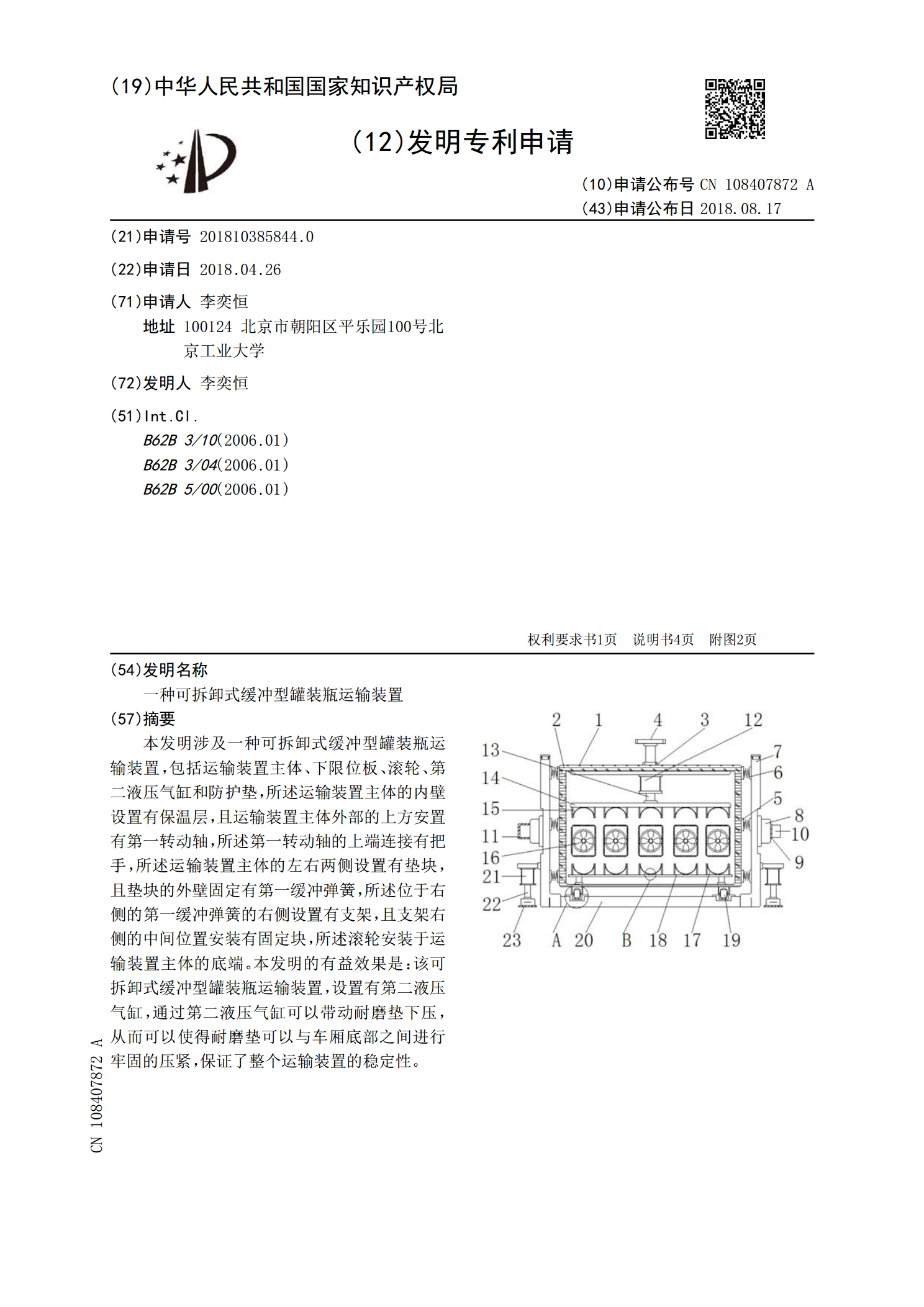

一种可拆卸式缓冲型罐装瓶运输装置.pdf

本发明涉及一种可拆卸式缓冲型罐装瓶运输装置,包括运输装置主体、下限位板、滚轮、第二液压气缸和防护垫,所述运输装置主体的内壁设置有保温层,且运输装置主体外部的上方安置有第一转动轴,所述第一转动轴的上端连接有把手,所述运输装置主体的左右两侧设置有垫块,且垫块的外壁固定有第一缓冲弹簧,所述位于右侧的第一缓冲弹簧的右侧设置有支架,且支架右侧的中间位置安装有固定块,所述滚轮安装于运输装置主体的底端。本发明的有益效果是:该可拆卸式缓冲型罐装瓶运输装置,设置有第二液压气缸,通过第二液压气缸可以带动耐磨垫下压,从而可以使

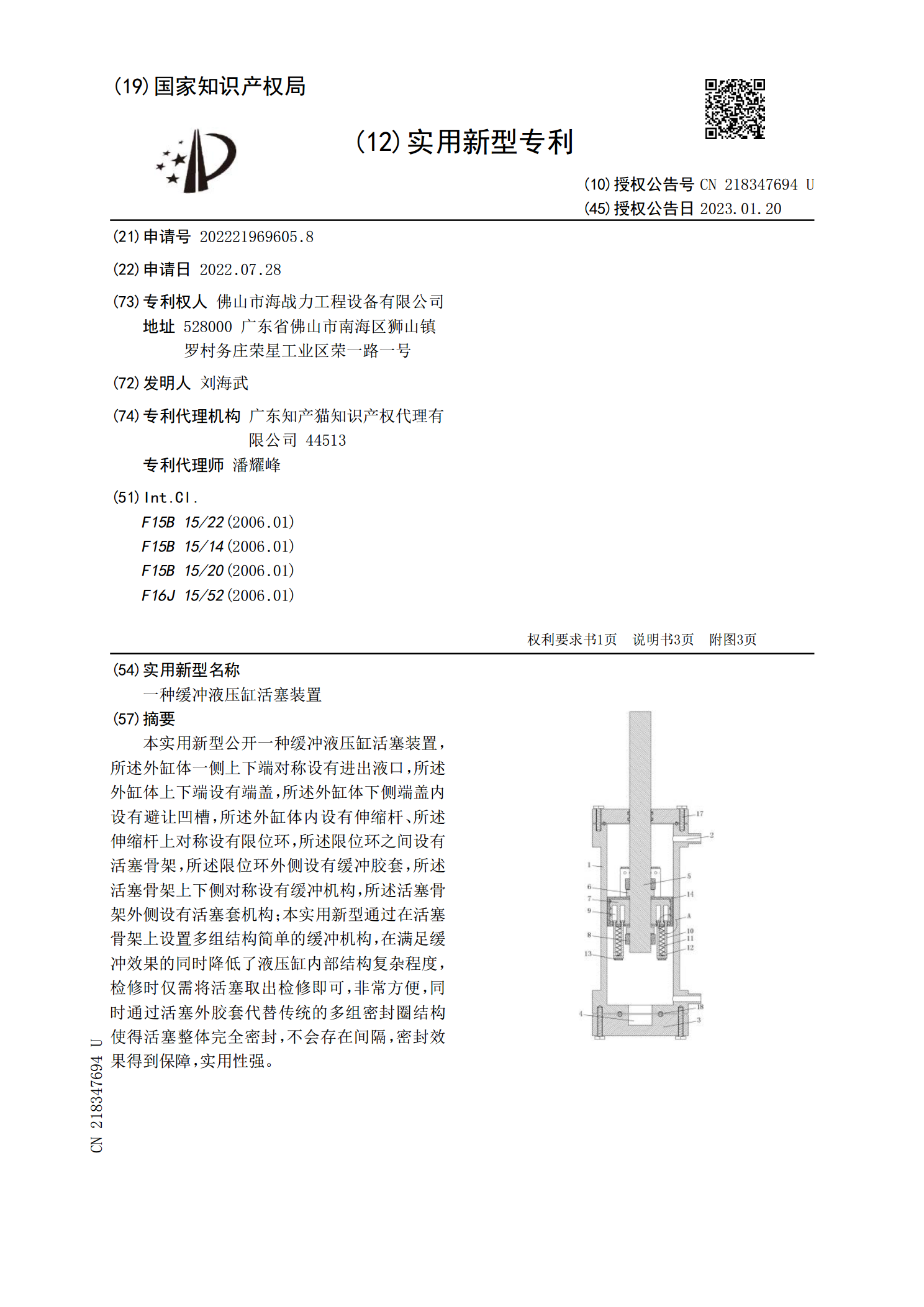

一种缓冲液压缸活塞装置.pdf

本实用新型公开一种缓冲液压缸活塞装置,所述外缸体一侧上下端对称设有进出液口,所述外缸体上下端设有端盖,所述外缸体下侧端盖内设有避让凹槽,所述外缸体内设有伸缩杆、所述伸缩杆上对称设有限位环,所述限位环之间设有活塞骨架,所述限位环外侧设有缓冲胶套,所述活塞骨架上下侧对称设有缓冲机构,所述活塞骨架外侧设有活塞套机构;本实用新型通过在活塞骨架上设置多组结构简单的缓冲机构,在满足缓冲效果的同时降低了液压缸内部结构复杂程度,检修时仅需将活塞取出检修即可,非常方便,同时通过活塞外胶套代替传统的多组密封圈结构使得活塞整体

浅析液压缸的缓冲装置.doc

浅析液压缸的缓冲装置液压缸带动工作部件运动,当达到行程终点时,由于运动件的惯性作用,会产生液压冲击以及使活塞与端盖之间产生机械撞击。加速各部件的损坏。为防止这种现象的发生,通常当活塞运动速度大于0.2m/s时,需采取缓冲措施,即在液压缸末端设置缓冲装置。缓冲装置结构形式虽然多种多样,但原理是一样的,都是利用对油液的节流措施产生背压来降低运动部件的速度。液压缸中使用的缓冲装置,常见的有环状间隙式、可调式以及外加缓冲回路等。图1所示是环状间隙式缓冲装置。它由活塞上的圆柱形凸台和缸盖上的凹腔组成。当活塞运动近端

一种工业挖掘机缓冲装置.pdf

本发明公开了一种工业挖掘机缓冲装置,其特征在于,所述的工业挖掘机缓冲装置包含一支撑架,所述的支撑架的两侧分别设有一连接插头,所述的连接插头上分别设有一联接架,所述的联接架包含一“U”字形的联接主体,所述的联接主体的尾部设有一板状的联接基板,所述的联接基板上分别设有一联接圆孔。由于支撑架接有两个联接架,所以缓冲性能较好,便于操作,使用方便,有利于保证挖掘机缓冲装置工作的稳定性。