一种铸件表面缺陷仿生视觉检测系统.pdf

霞英****娘子

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种铸件表面缺陷仿生视觉检测系统.pdf

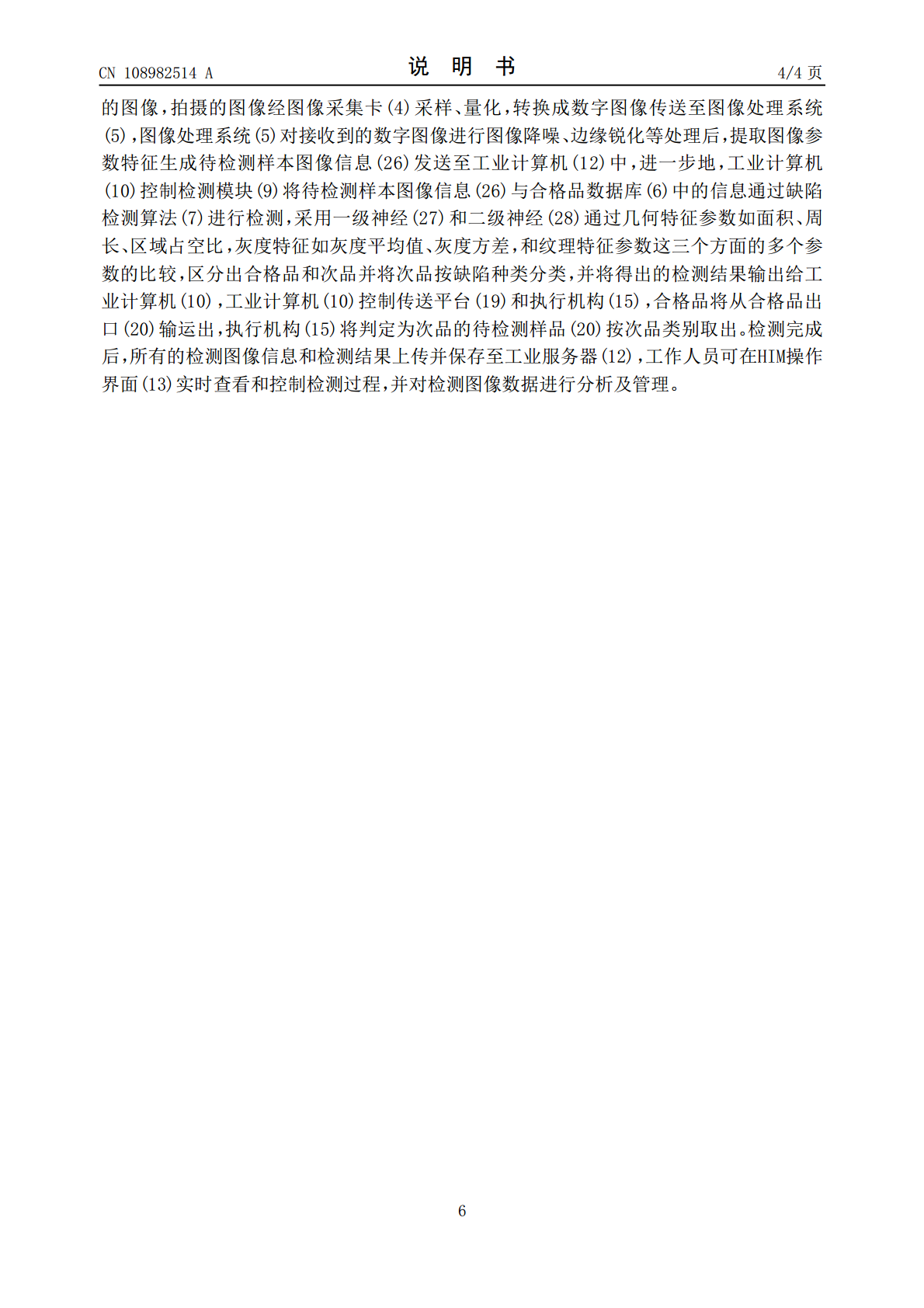

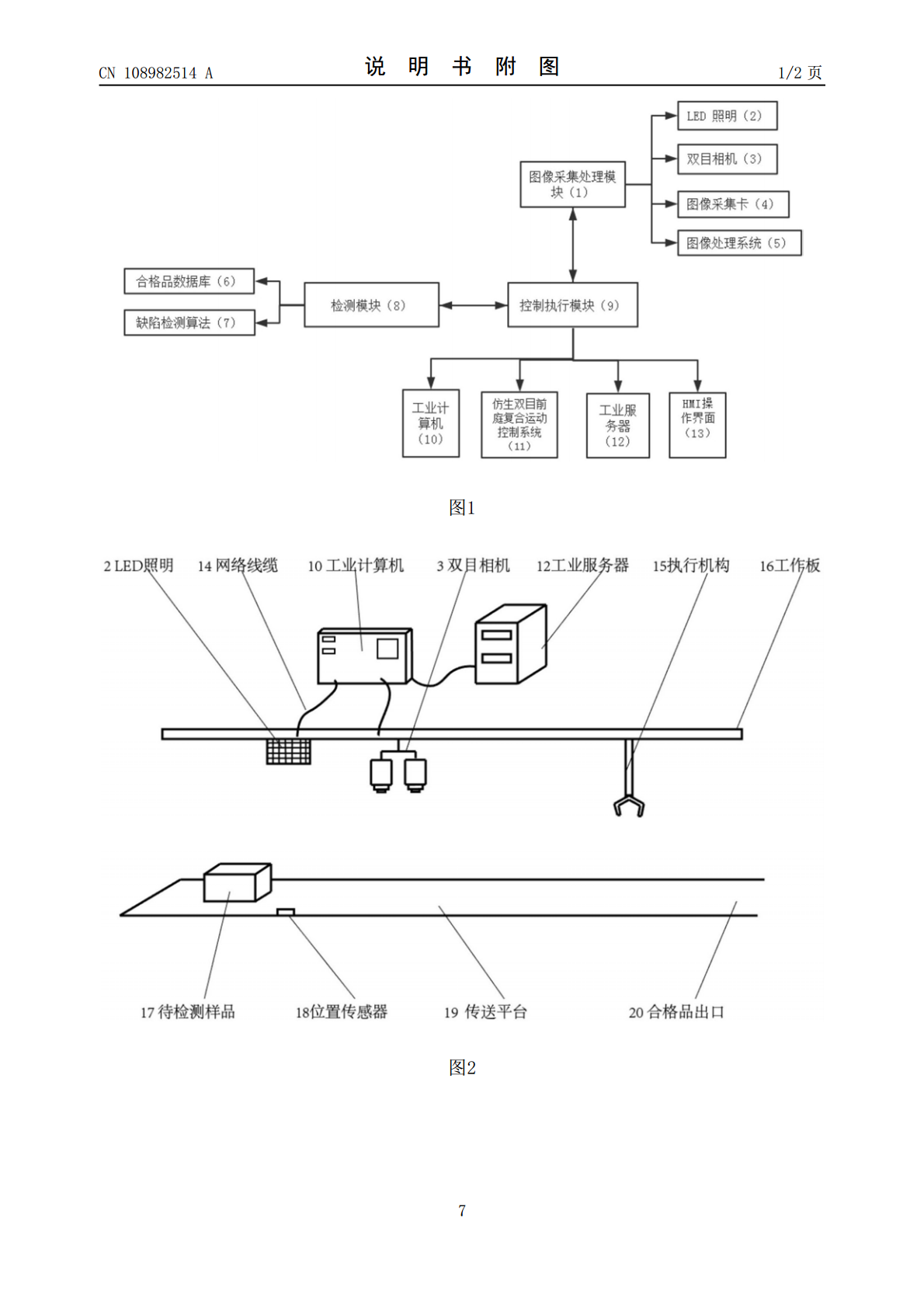

本发明涉及一种铸件表面缺陷检测系统,特别是一种铸件表面缺陷仿生视觉检测系统。基于人眼双目前庭动眼复合运动控制机理,采用类似于人眼自适应调焦的液体镜头的双目相机获取待检测铸件样本的图像信息,并对图像信息进行自主获取、传输、处理、存储与理解;充分结合计算机图像技术,将所述图像信息进行处理与存储,运用机器学习技术,采用高级神经网络检测算法将获得的产品图像信息与合格品数据库中的样本信息特征参数进行比对,有效区分合格品与次品;该系统无需工作人员到车间现场作业,解决了人工检测效率低、精度差及传统表面视觉检测存在盲区、

基于视觉仿生机理的铜带表面缺陷检测.docx

基于视觉仿生机理的铜带表面缺陷检测标题:基于视觉仿生机理的铜带表面缺陷检测摘要:在现代制造业中,表面缺陷的检测对于保障产品质量至关重要。针对铜带表面缺陷检测问题,本论文提出了一种基于视觉仿生机理的检测方法,通过模仿生物视觉系统的特点和工作原理,实现了对铜带表面缺陷的准确、高效的检测。该方法在实际应用中,具有重要的实用价值和广阔的应用前景。一、引言表面缺陷的检测是现代制造业中一个重要的质量控制环节。铜带作为电子、通讯和电力行业的重要材料,在其生产过程中,不可避免地会出现各种表面缺陷。因此,开发一种高效、准确

轴承滚珠表面缺陷视觉检测系统.pdf

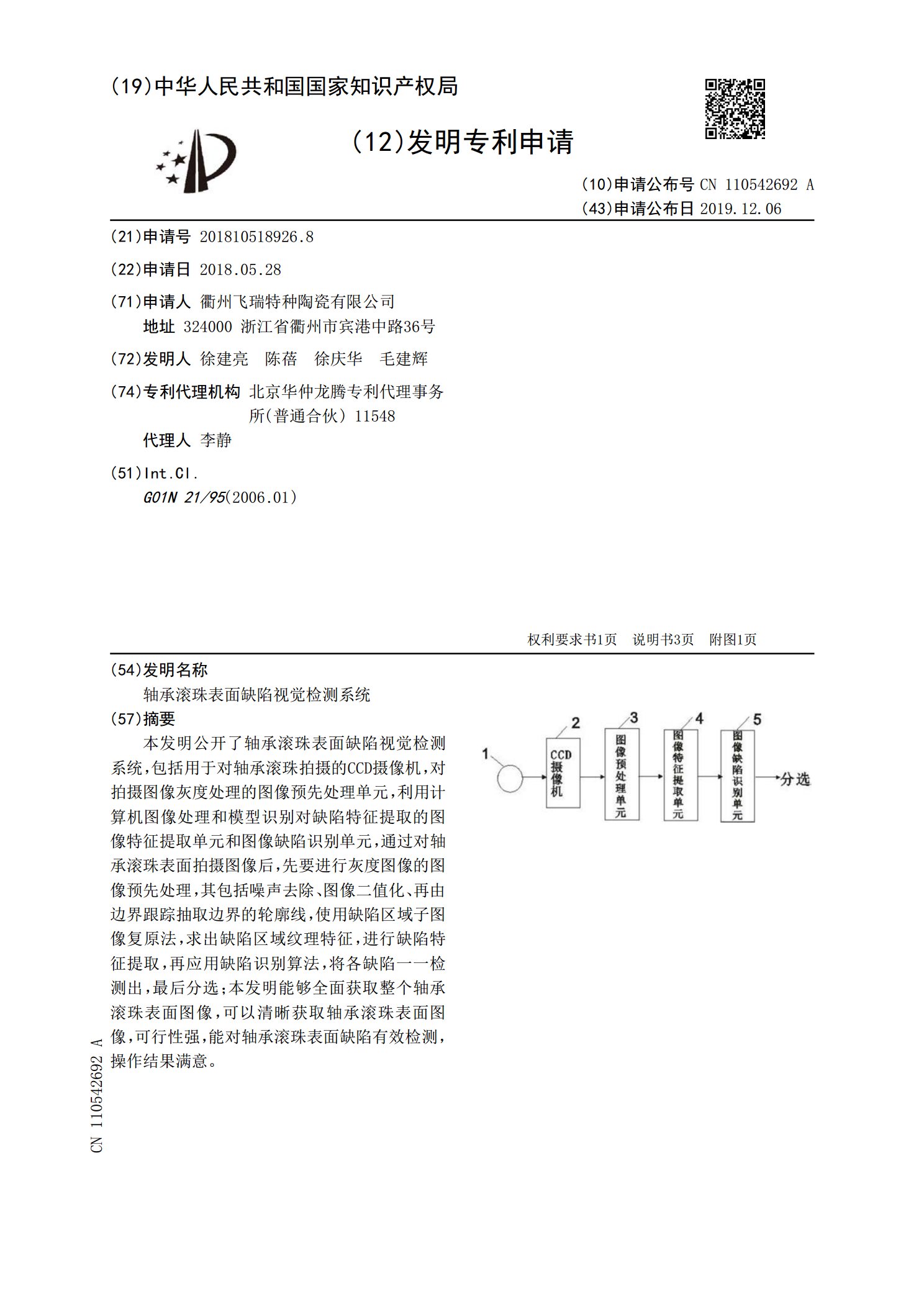

本发明公开了轴承滚珠表面缺陷视觉检测系统,包括用于对轴承滚珠拍摄的CCD摄像机,对拍摄图像灰度处理的图像预先处理单元,利用计算机图像处理和模型识别对缺陷特征提取的图像特征提取单元和图像缺陷识别单元,通过对轴承滚珠表面拍摄图像后,先要进行灰度图像的图像预先处理,其包括噪声去除、图像二值化、再由边界跟踪抽取边界的轮廓线,使用缺陷区域子图像复原法,求出缺陷区域纹理特征,进行缺陷特征提取,再应用缺陷识别算法,将各缺陷一一检测出,最后分选;本发明能够全面获取整个轴承滚珠表面图像,可以清晰获取轴承滚珠表面图像,可行性

基于仿生视觉感知的机械零件表面缺陷检测.docx

基于仿生视觉感知的机械零件表面缺陷检测基于仿生视觉感知的机械零件表面缺陷检测摘要:近年来,随着机械工业的快速发展,对于零件质量的要求也越来越高。而零件表面缺陷检测是保证零件质量的重要环节之一。传统的表面缺陷检测方法存在着检测效率低、检测精度低等问题。本文提出了一种基于仿生视觉感知的机械零件表面缺陷检测方法,利用仿生视觉系统对机械零件表面进行快速、准确的缺陷检测。关键词:仿生视觉、机械零件、表面缺陷检测1.引言随着机械工业的迅猛发展,各种机械零件的需求量不断增加,对零件质量的要求也越来越高。而零件表面缺陷是

瓷砖表面缺陷检测视觉系统及检测方法.pdf

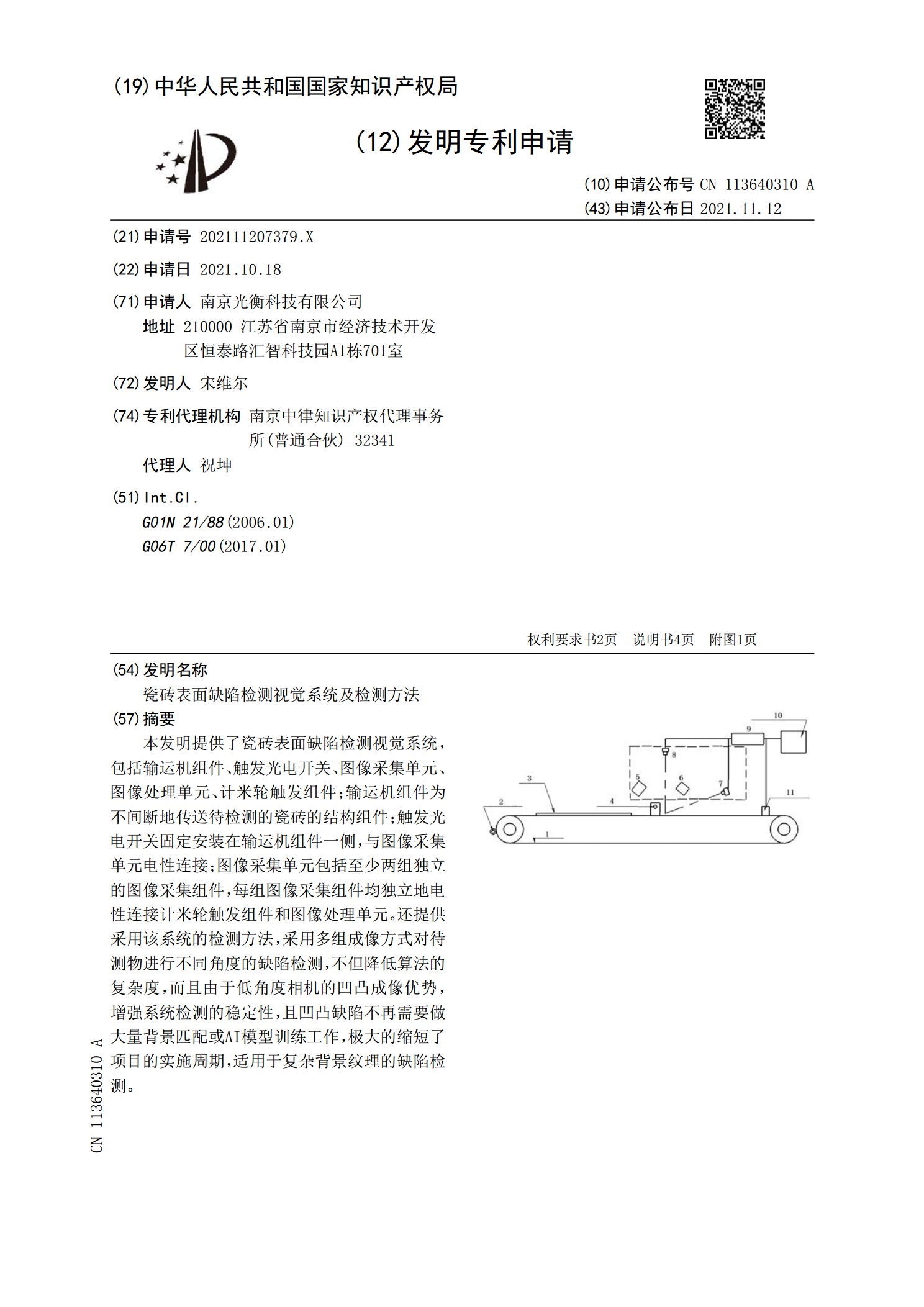

本发明提供了瓷砖表面缺陷检测视觉系统,包括输运机组件、触发光电开关、图像采集单元、图像处理单元、计米轮触发组件;输运机组件为不间断地传送待检测的瓷砖的结构组件;触发光电开关固定安装在输运机组件一侧,与图像采集单元电性连接;图像采集单元包括至少两组独立的图像采集组件,每组图像采集组件均独立地电性连接计米轮触发组件和图像处理单元。还提供采用该系统的检测方法,采用多组成像方式对待测物进行不同角度的缺陷检测,不但降低算法的复杂度,而且由于低角度相机的凹凸成像优势,增强系统检测的稳定性,且凹凸缺陷不再需要做大量背景