用于检测小型异型件磁粉探伤荧光成像的集成相机组件.pdf

哲妍****彩妍

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

用于检测小型异型件磁粉探伤荧光成像的集成相机组件.pdf

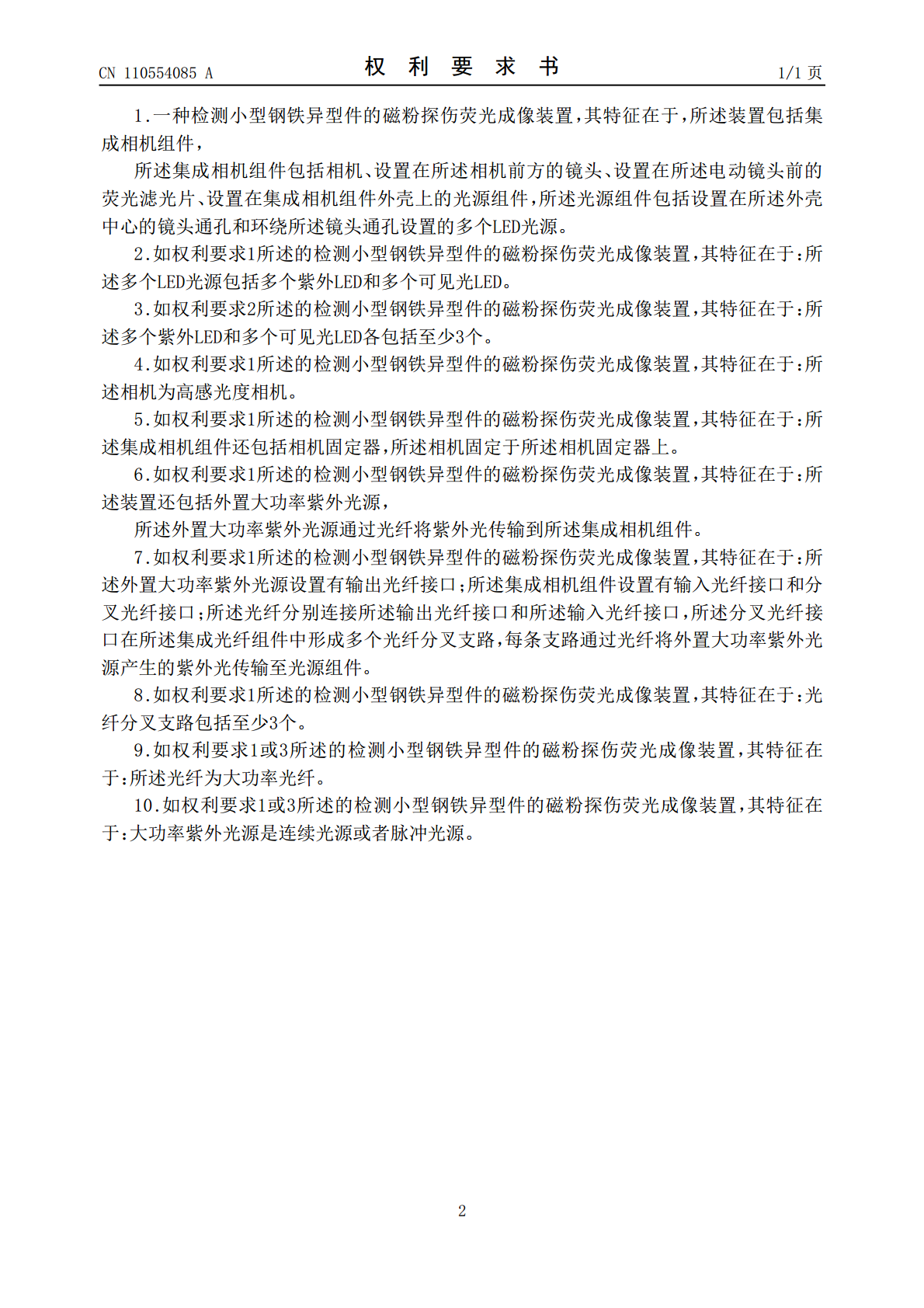

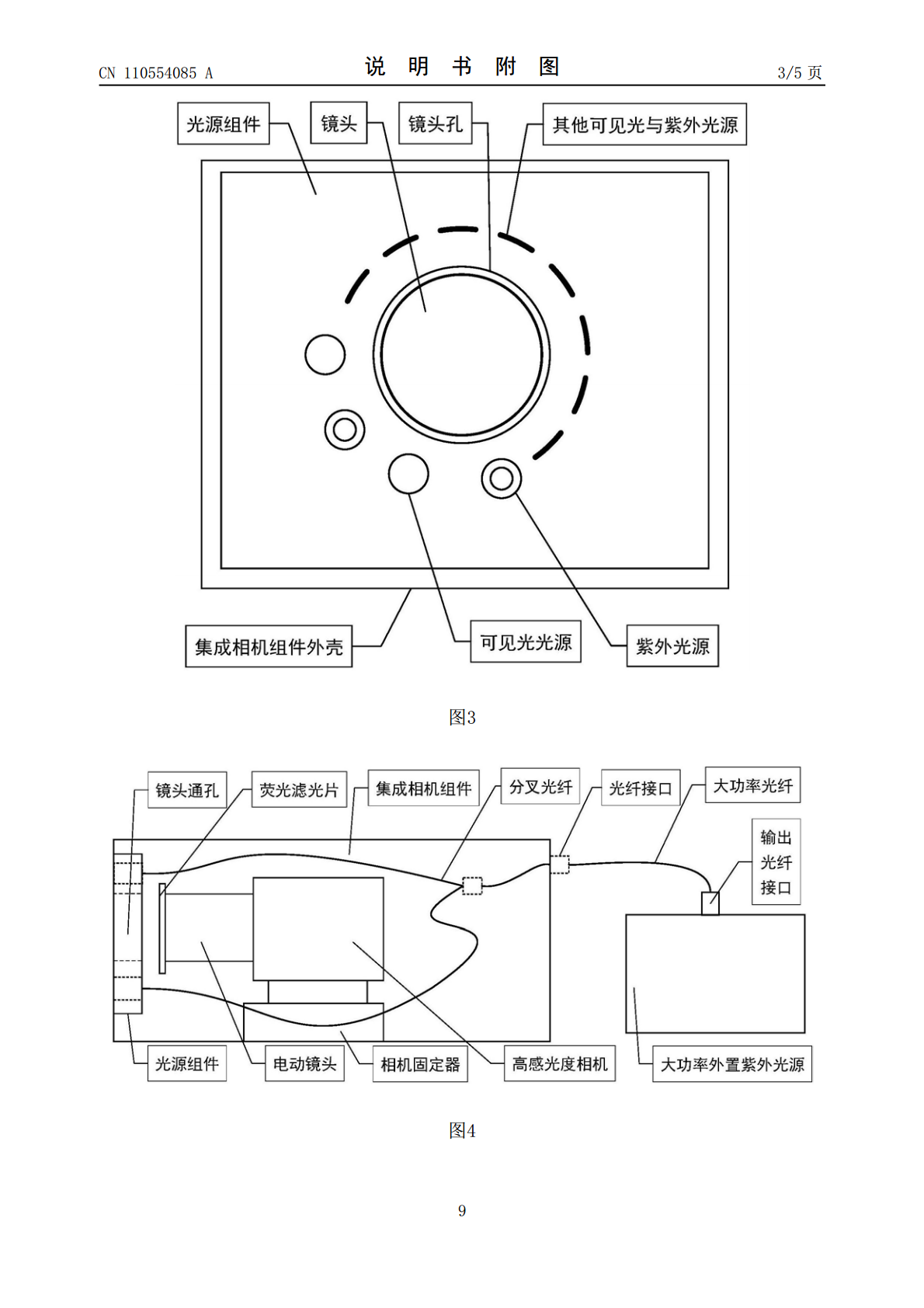

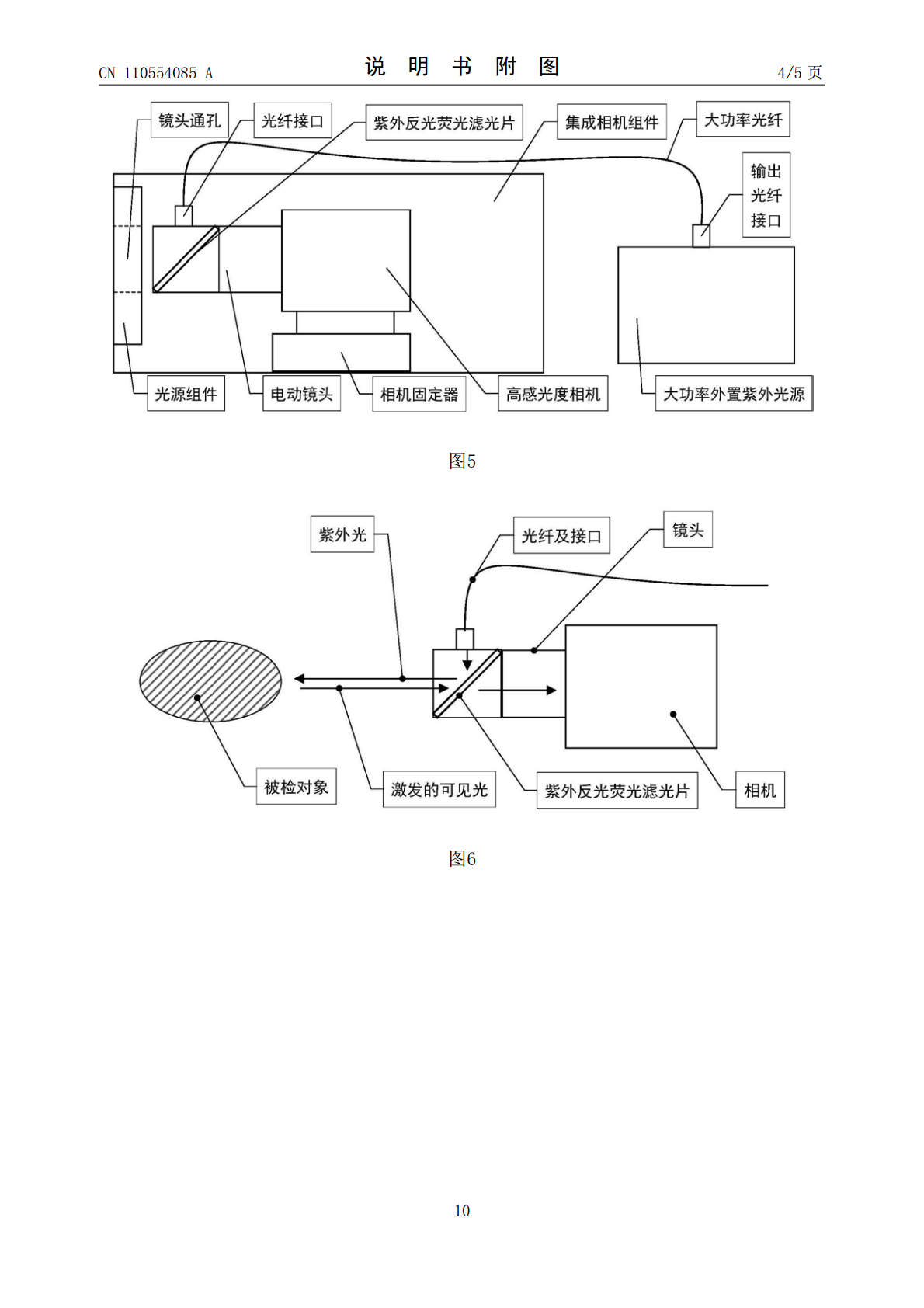

本发明公开一种检测小型钢铁异型件的磁粉探伤荧光成像装置,包括集成相机组件。该集成相机组件包括相机、设置在相机前方的镜头、设置在电动镜头前的荧光滤光片、设置在集成相机组件外壳上的光源组件。光源组件包括设置在外壳中心的镜头通孔以及环绕镜头通孔布置的多个LED光源。多个LED光源包括多个紫外LED和多个可见光LED。该检测小型钢铁异型件的磁粉探伤荧光成像装置还包括外置大功率紫外光源,通过光纤将紫外光传输到集成相机组件。本发明的集成化装置可实现安全、高效的磁粉探伤荧光成像检测。利用小型LED光源或将大型光源光纤化

一种检测钢铁异型件的磁粉探伤荧光成像装置.pdf

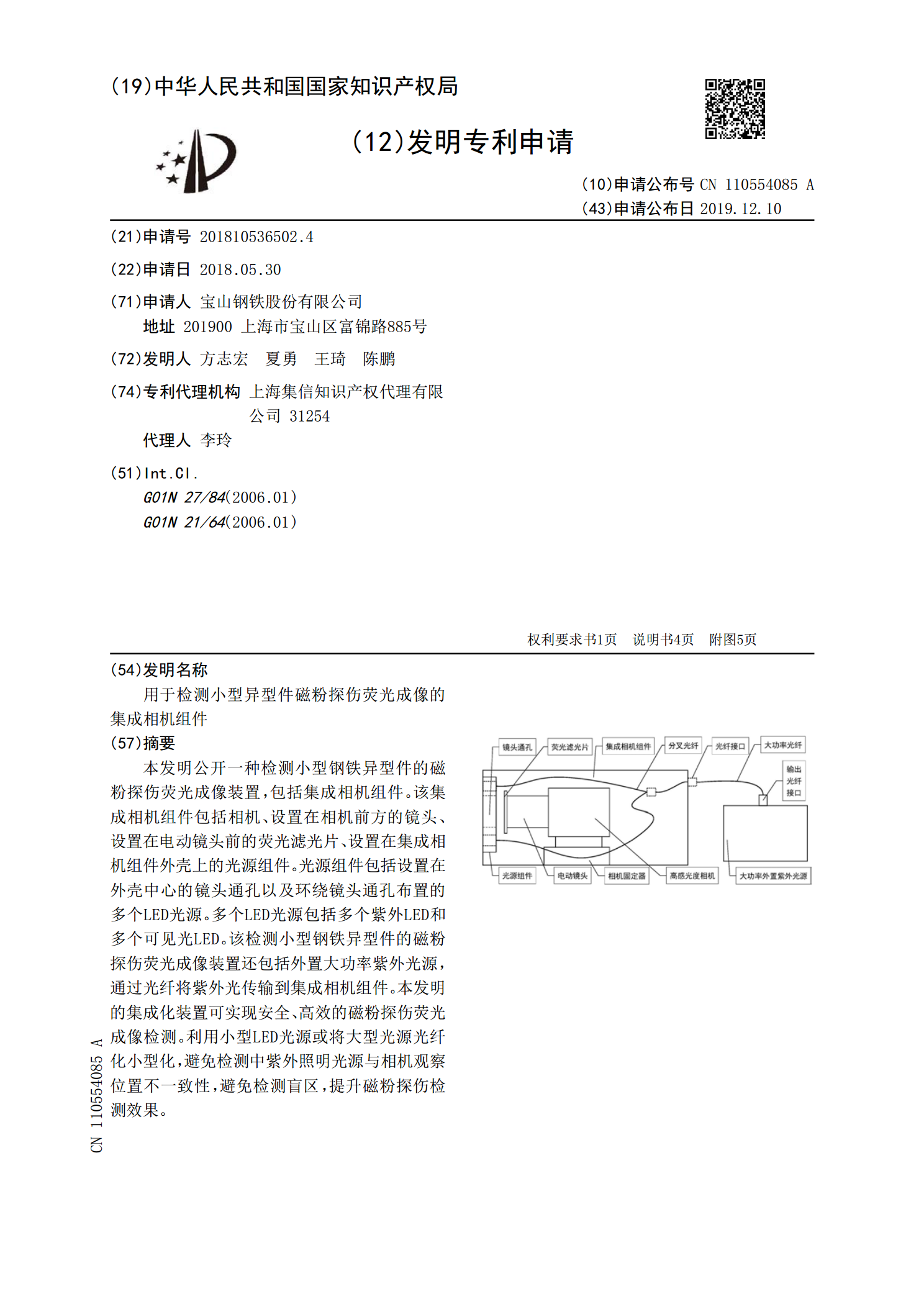

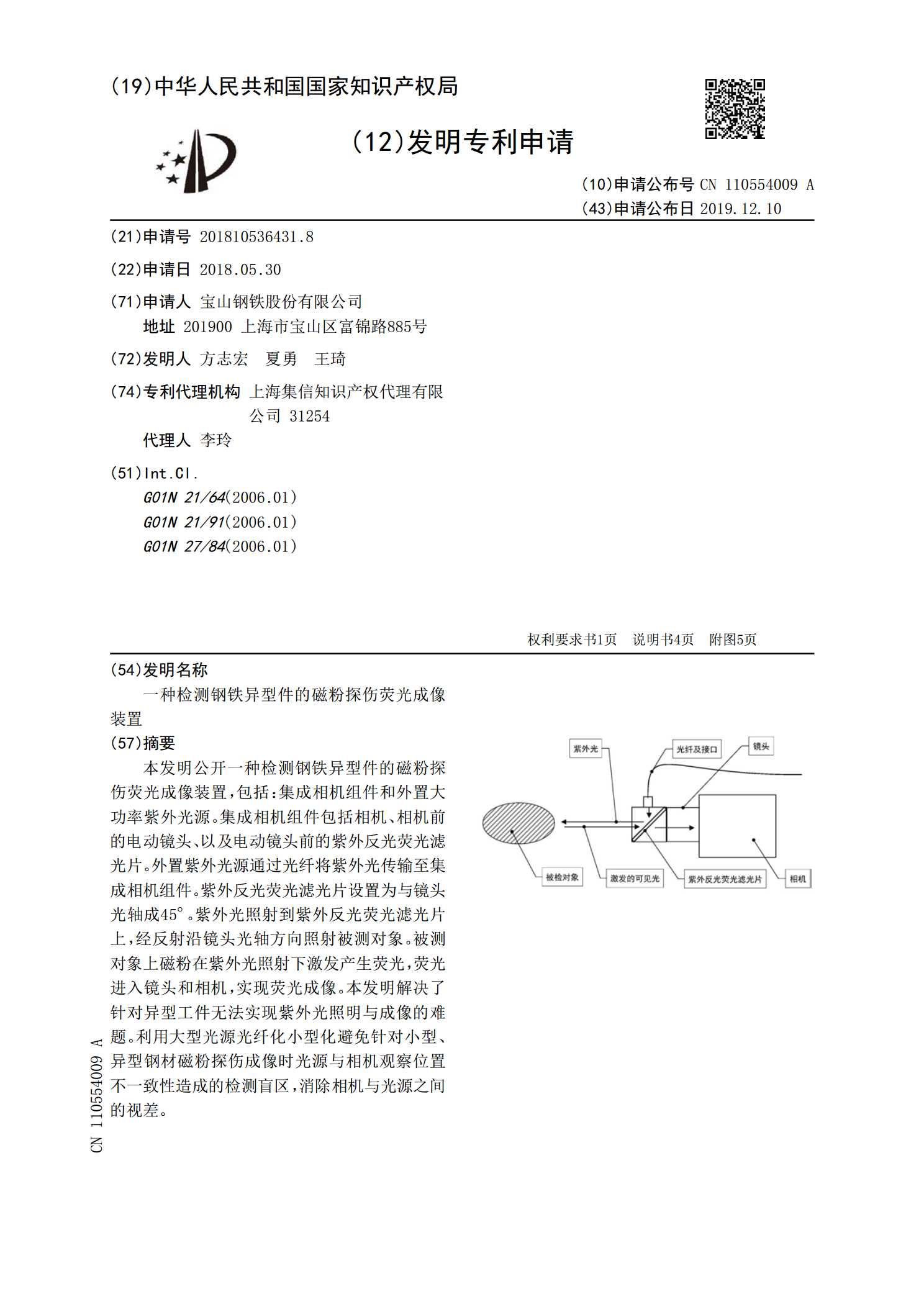

本发明公开一种检测钢铁异型件的磁粉探伤荧光成像装置,包括:集成相机组件和外置大功率紫外光源。集成相机组件包括相机、相机前的电动镜头、以及电动镜头前的紫外反光荧光滤光片。外置紫外光源通过光纤将紫外光传输至集成相机组件。紫外反光荧光滤光片设置为与镜头光轴成45°。紫外光照射到紫外反光荧光滤光片上,经反射沿镜头光轴方向照射被测对象。被测对象上磁粉在紫外光照射下激发产生荧光,荧光进入镜头和相机,实现荧光成像。本发明解决了针对异型工件无法实现紫外光照明与成像的难题。利用大型光源光纤化小型化避免针对小型、异型钢材磁粉

UOE钢管管端磁粉探伤在线荧光成像检测技术.docx

UOE钢管管端磁粉探伤在线荧光成像检测技术UOE钢管(UOE管)是一种常用于石油、天然气和水工程等领域的长输输气、输油、输水管道的钢管。由于管道的安全性和可靠性对工程项目的重要性,对钢管的质量控制和检测也显得尤为重要。磁粉探伤是一种常用的非破坏性检测技术,而在线荧光成像检测技术则是针对UOE管端进行磁粉探伤的一种新的方法,在本文中将对其进行研究和探讨。第一部分:引言(100字)介绍UOE钢管作为长输管道中最常见的一种类型,存在的质量控制和安全问题,以及磁粉探伤和在线荧光成像检测技术的背景和意义。第二部分:

钢管磁粉探伤荧光图像检测装置及检测方法.docx

钢管磁粉探伤荧光图像检测装置及检测方法一、引言在工业领域中,钢管磁粉探伤是一种常见的无损检测方法。其通过在钢管表面施加磁场并喷洒磁粉,在磁粉被吸附的区域形成缺陷线,从而检测出钢管中的缺陷。对于细小的缺陷、裂纹等微小缺陷的检测,常采用荧光图像技术进行检测。本文介绍了一种钢管磁粉探伤荧光图像检测装置及检测方法,该方法采用荧光技术进行检测,结合了数字图像处理技术,可以有效地检测出微小缺陷和裂纹,提高了磁粉探伤的准确性和效率。二、装置介绍该装置由磁粉发生器、荧光检测器、数字图像处理系统三部分组成。磁粉发生器:用于

荧光磁粉探伤漏检原因分析.docx

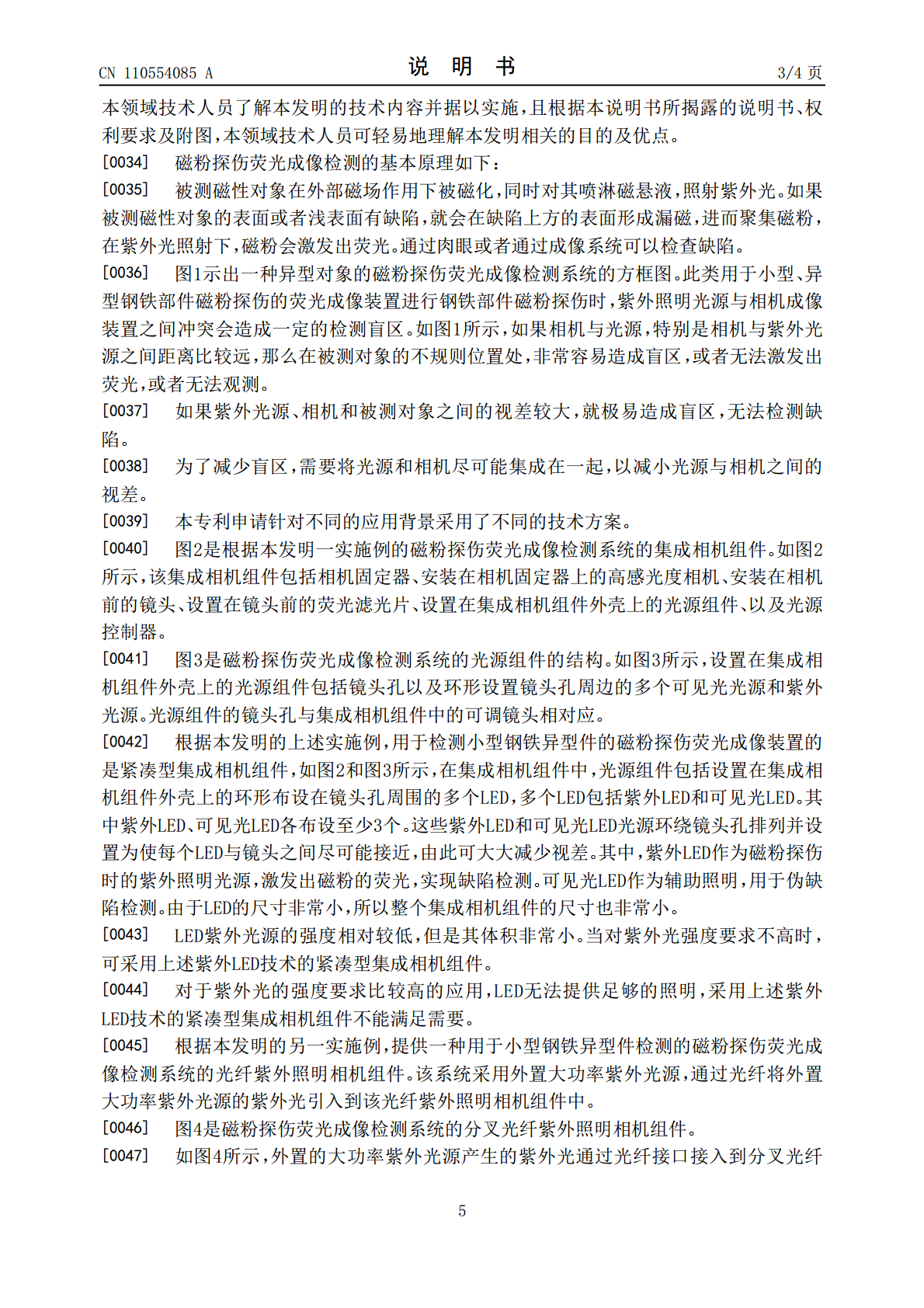

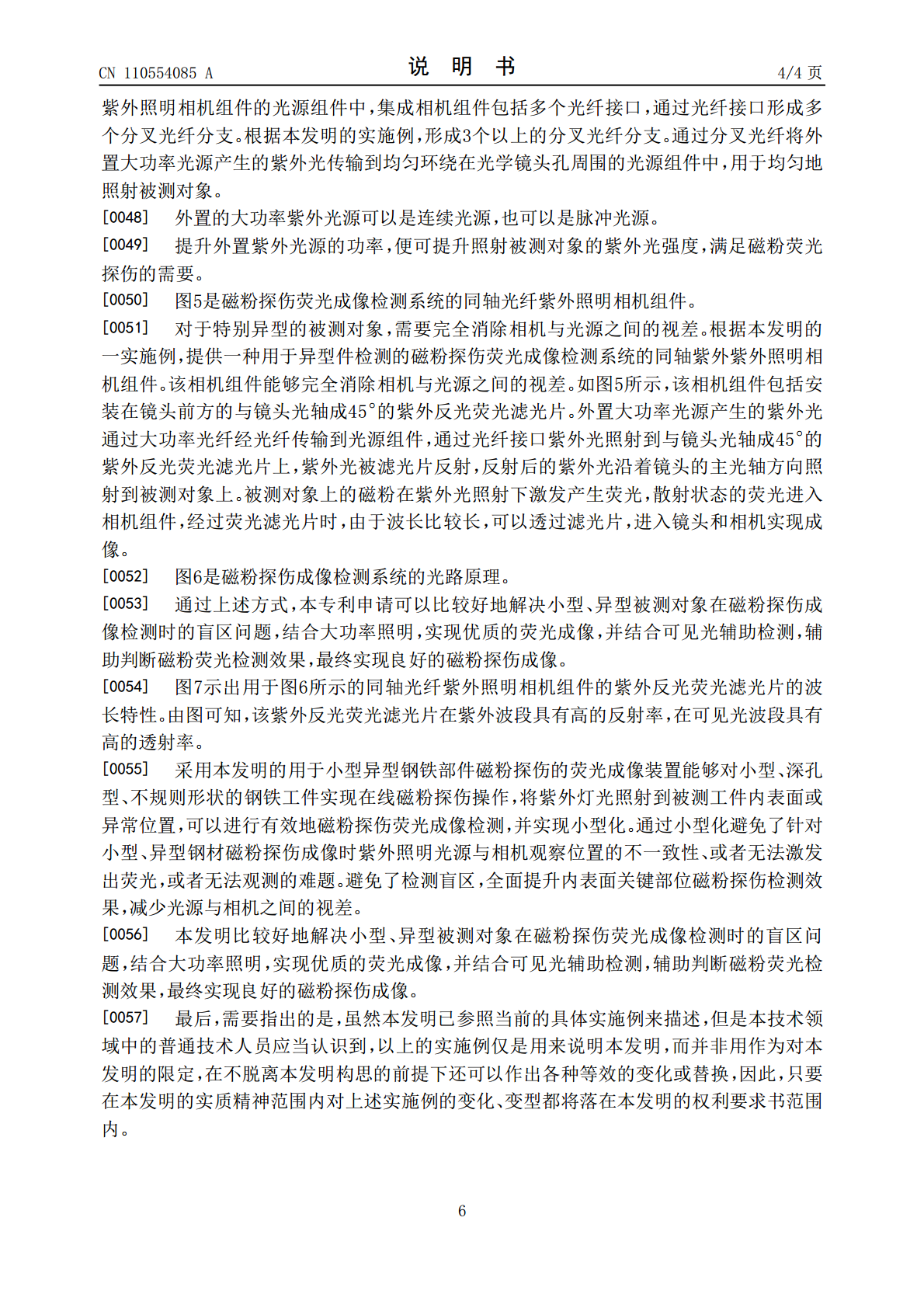

荧光磁粉探伤漏检原因分析荧光磁粉探伤技术是目前工业中非常常用的一种无损检测技术,可有效地检测材料表面上的裂纹和缺陷等问题。然而,在实际应用中,荧光磁粉探伤技术有时会出现漏检的情况,使得检测效果大打折扣。本篇论文旨在分析荧光磁粉探伤漏检的原因,并提出相应的解决方案。一、荧光磁粉探伤漏检原因的分析在荧光磁粉探伤中,荧光磁粉是很关键的一环,有很大的影响因素。以下是荧光磁粉探伤漏检的几个原因:1.磁场不均匀在荧光磁粉探伤中,所使用的磁力线要能够很好地覆盖整个被检测物体,使得荧光磁粉得以在表面形成明显的缺陷线。但是