一种厚铜高密度互联印制板的制作方法.pdf

是你****盟主

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种厚铜高密度互联印制板的制作方法.pdf

本发明公开了一种厚铜高密度互联印制板的制作方法,包括以下步骤:在生产板上制作盲孔开窗图形,通过蚀刻去除开窗处的铜层,再利用激光在开窗处钻出盲孔;退膜后在生产板上钻出塞孔,而后使盲孔和塞孔金属化;在生产板上制作镀孔图形,通过电镀加厚塞孔和盲孔的孔壁铜层;退膜后在塞孔和盲孔中填塞树脂油墨并固化,通过磨板使板面平整;在生产板上制作掩孔图形,通过微蚀减薄表面铜层的厚度;退膜后通过磨板使板面平整;在生产板上钻出通孔通槽,而后使通孔和通槽金属化;生产板板依次经过后工序后,制得厚铜高密度互联印制板。本发明方法实现了大孔

一种超薄高密度印制板及其制作方法.pdf

本发明公开了一种超薄高密度印制板及其制作方法,所述制作方法包括以下步骤:将外层铜箔和内层芯板通过半固化片依次层叠后压合成生产板;所述外层铜箔的厚度为0.5oz;通过微蚀减薄生产板中表面铜层的厚度;对生产板进行棕化处理;通过激光在生产板上钻出盲孔;而后通过沉铜和整板填孔电镀使孔金属化;然后依次在生产板上制作外层线路、制作阻焊层、丝印字符、表面处理和成型,制得超薄高密度互联软板。本发明方法通过使用0.5oz厚的铜箔代替常规激光盲孔板中0.33oz厚的铜箔进行压合,利用0.5oz外层铜箔的铜牙比0.33oz铜箔

一种阻焊油墨无气孔厚铜印制板的制作方法及其印制板.pdf

本发明涉及印制电路板生产领域,具体涉及一种阻焊油墨无气孔厚铜印制板的制作方法,及其制得的阻焊油墨无气孔厚铜印制板。通过合理配制一次、二次阻焊油墨,并对线路板的两面线路进行一次、二次印制工序,在一次、二次印制工序均采用预固化、后固化的方式,能有效解决厚铜板件线路图形与基材落差大导致下油不足,而出现边线阻焊填充不足、密集线路间容易残留起泡等问题,并且通过同时对线路板两面进行印刷、烤版、曝光、显影、烤板固化,能够确保线路板两面品质均一,满足现有厚铜板件的品质需求,且品质稳定,提升了阻焊工序的可行性与便利度。

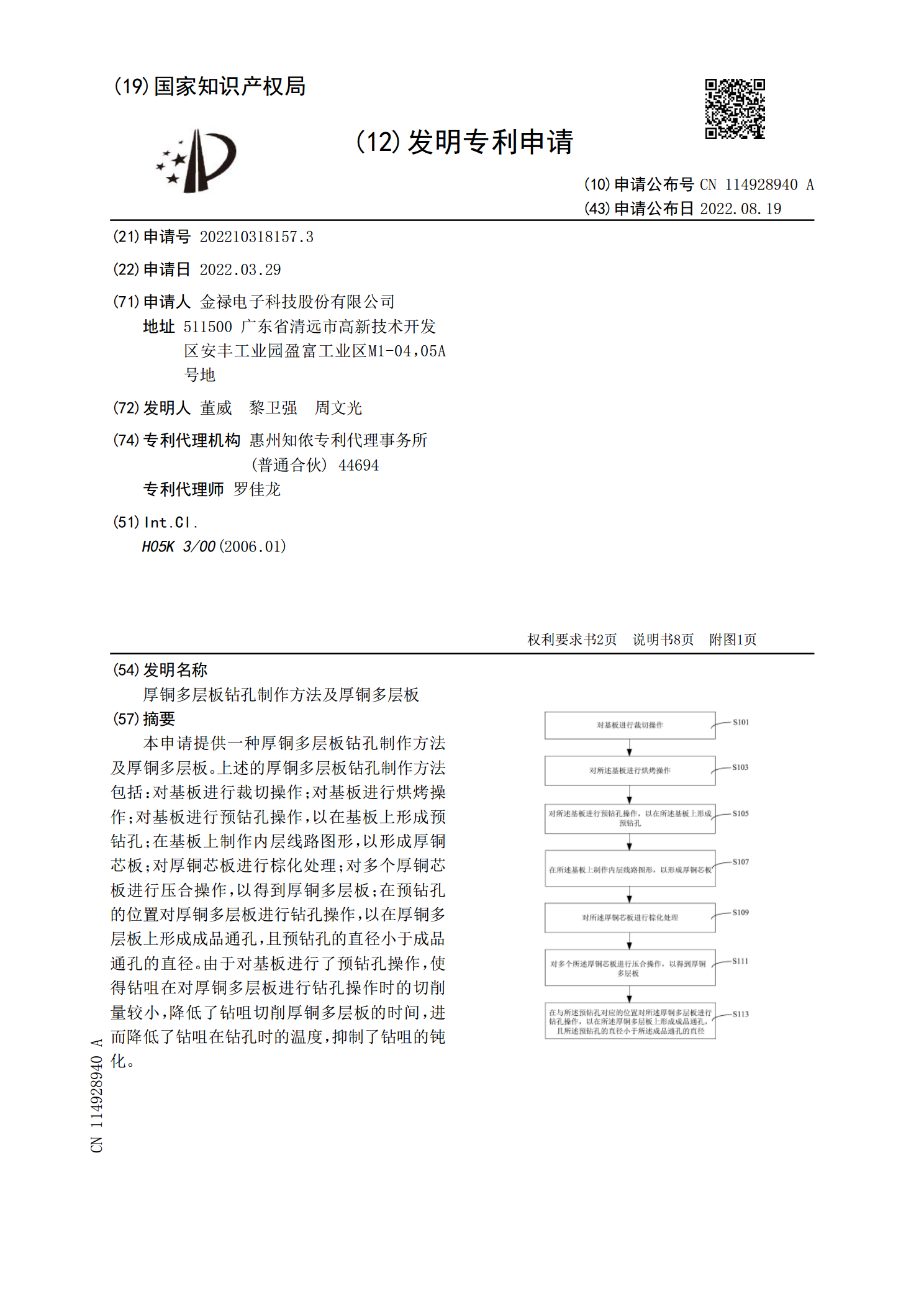

厚铜多层板钻孔制作方法及厚铜多层板.pdf

本申请提供一种厚铜多层板钻孔制作方法及厚铜多层板。上述的厚铜多层板钻孔制作方法包括:对基板进行裁切操作;对基板进行烘烤操作;对基板进行预钻孔操作,以在基板上形成预钻孔;在基板上制作内层线路图形,以形成厚铜芯板;对厚铜芯板进行棕化处理;对多个厚铜芯板进行压合操作,以得到厚铜多层板;在预钻孔的位置对厚铜多层板进行钻孔操作,以在厚铜多层板上形成成品通孔,且预钻孔的直径小于成品通孔的直径。由于对基板进行了预钻孔操作,使得钻咀在对厚铜多层板进行钻孔操作时的切削量较小,降低了钻咀切削厚铜多层板的时间,进而降低了钻咀在

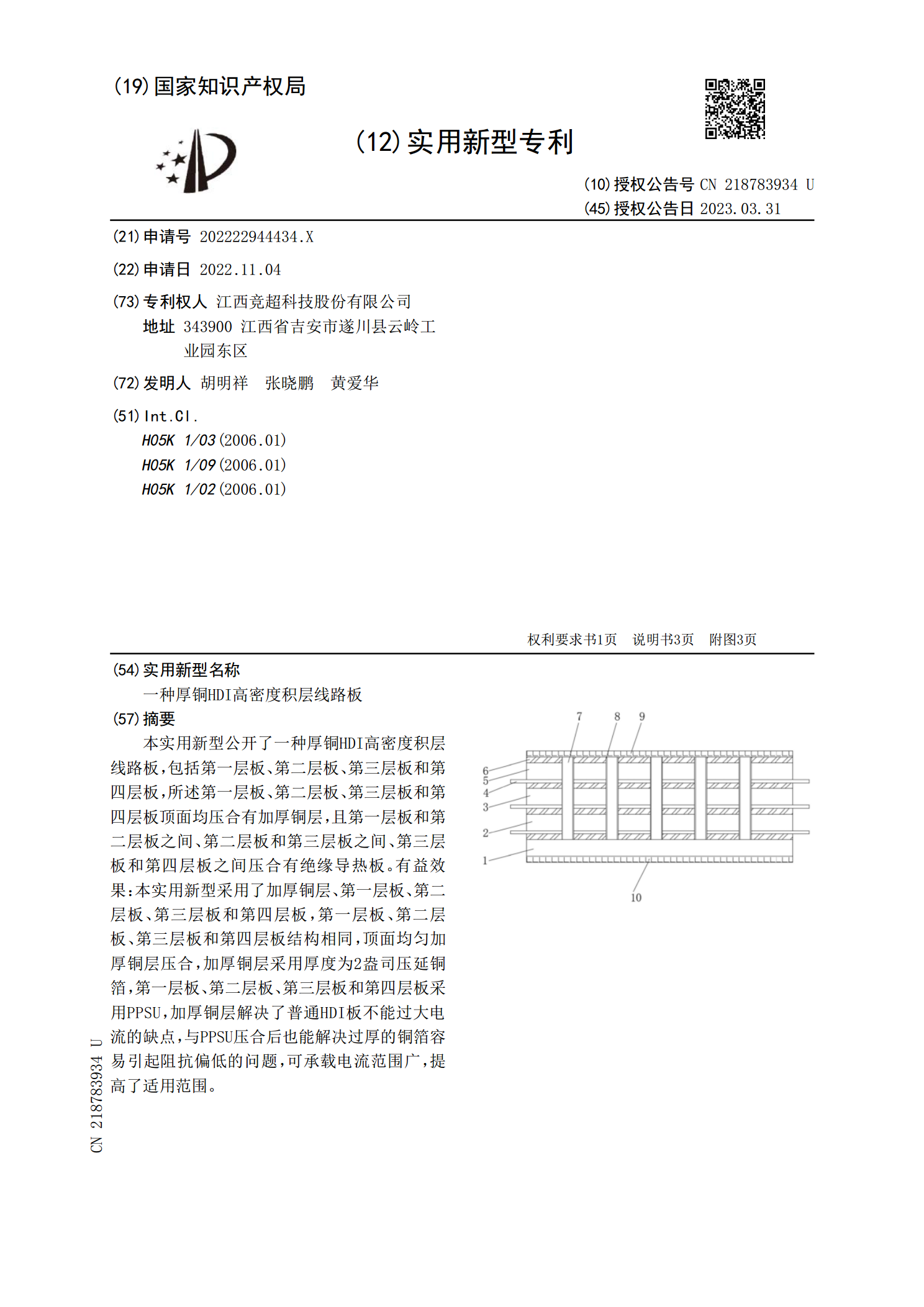

一种厚铜HDI高密度积层线路板.pdf

本实用新型公开了一种厚铜HDI高密度积层线路板,包括第一层板、第二层板、第三层板和第四层板,所述第一层板、第二层板、第三层板和第四层板顶面均压合有加厚铜层,且第一层板和第二层板之间、第二层板和第三层板之间、第三层板和第四层板之间压合有绝缘导热板。有益效果:本实用新型采用了加厚铜层、第一层板、第二层板、第三层板和第四层板,第一层板、第二层板、第三层板和第四层板结构相同,顶面均匀加厚铜层压合,加厚铜层采用厚度为2盎司压延铜箔,第一层板、第二层板、第三层板和第四层板采用PPSU,加厚铜层解决了普通HDI板不能过