一种超音速火焰喷涂内孔涂层的方法.pdf

书生****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种超音速火焰喷涂内孔涂层的方法.pdf

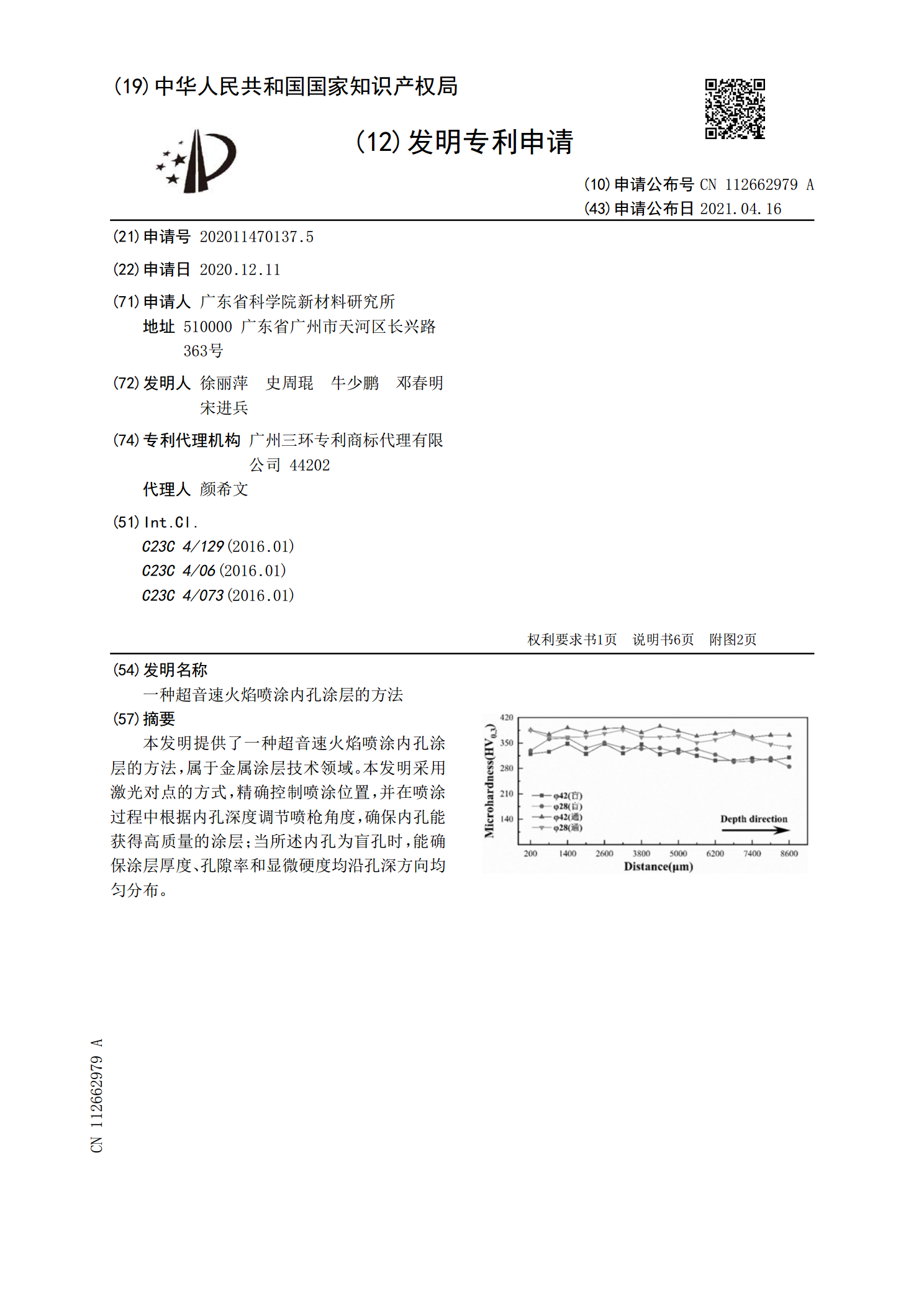

本发明提供了一种超音速火焰喷涂内孔涂层的方法,属于金属涂层技术领域。本发明采用激光对点的方式,精确控制喷涂位置,并在喷涂过程中根据内孔深度调节喷枪角度,确保内孔能获得高质量的涂层;当所述内孔为盲孔时,能确保涂层厚度、孔隙率和显微硬度均沿孔深方向均匀分布。

一种超音速火焰喷涂技术制备钇涂层的方法.pdf

本发明公开了一种超音速火焰喷涂技术制备钇涂层的方法,属于热喷涂技术领域。该方法包括如下步骤:(1)选择纯度大于99.9%的钇粉末进行干燥处理,(2)对喷涂基材的表面进行预处理,(3)通过超音速火焰喷涂技术在基体表面进行喷涂,制备钇涂层。本发明制备的钇涂层结构致密,孔隙率低,在0.5%~2%之间,涂层的结合强度(涂层与基体之间的结合强度)达到30~60MPa。

超音速火焰喷涂高结合强度涂层的方法.pdf

本发明的超音速火焰喷涂高结合强度涂层的方法,属于热喷涂加工技术领域,解决现有技术中的装置拔销效率低的技术问题。S101:对镍基合金材料零件基体的涂层部位表面进行清洁粗糙化处理;S102:喷涂前对经清洁粗糙化处理后的镍基合金材料零件基体进行预热;S103:配置镍铬铁粉末,并用超音速火焰喷枪喷涂在镍基合金材料零件基体涂层部位表面进行配图以形成镍铬铁涂层,超音速火焰喷枪在喷涂镍铬铁涂层时,以氧气和氢气为工作气且送粉载气为氩气,形成高速火焰,以将所述镍铬铁粉末加热至半熔融状态,以半固态沉积到基体表面形成涂层。该方

一种超音速火焰喷涂复合涂层及其制备方法和应用.pdf

本申请属于表面防护技术领域,尤其涉及一种超音速火焰喷涂复合涂层及其制备方法和应用。本申请提供了一种超音速火焰喷涂复合涂层,由镍基合金涂层和陶瓷涂层组成;将Ni

一种复合超音速火焰喷涂高硬度耐磨涂层工艺方法.pdf

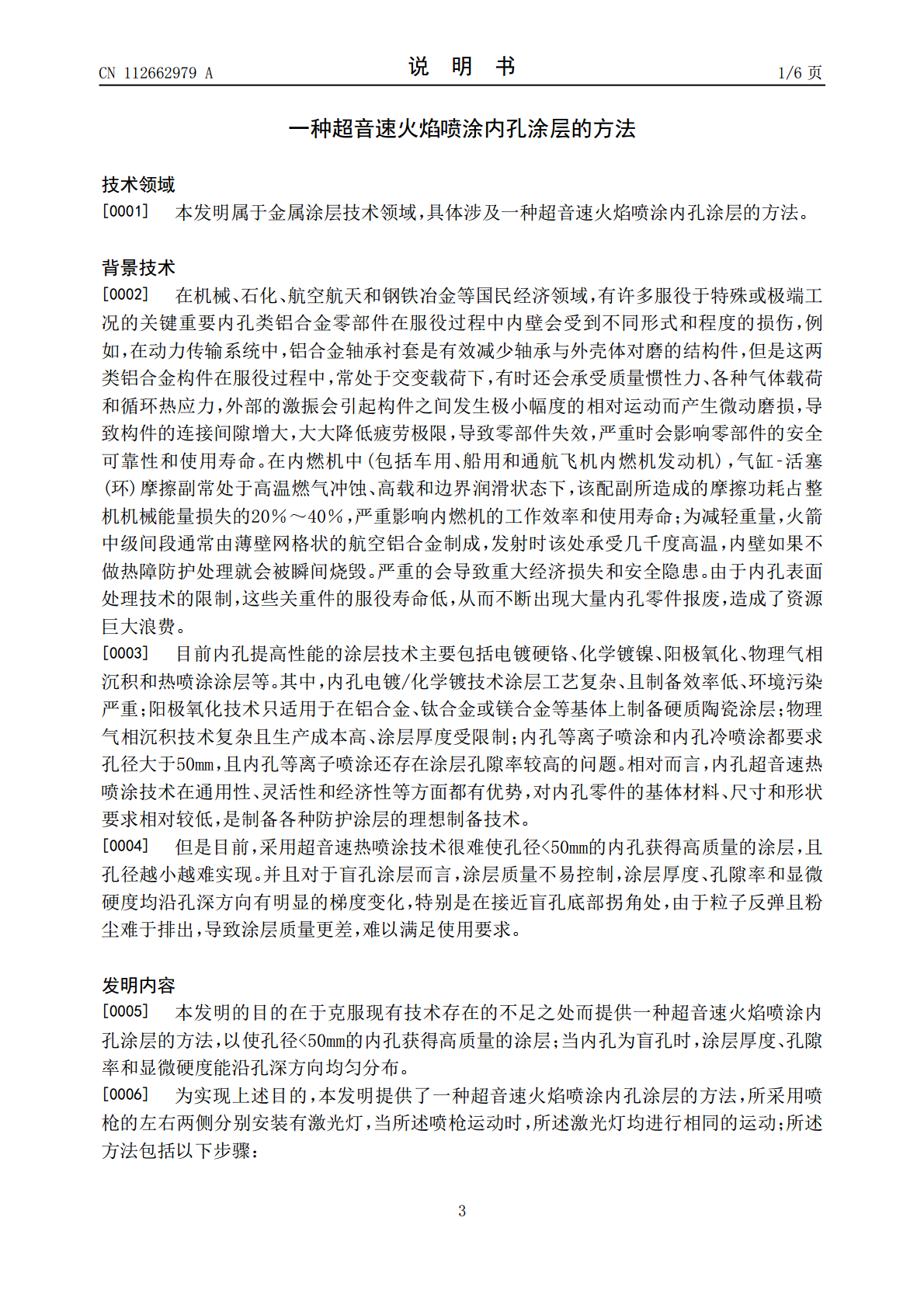

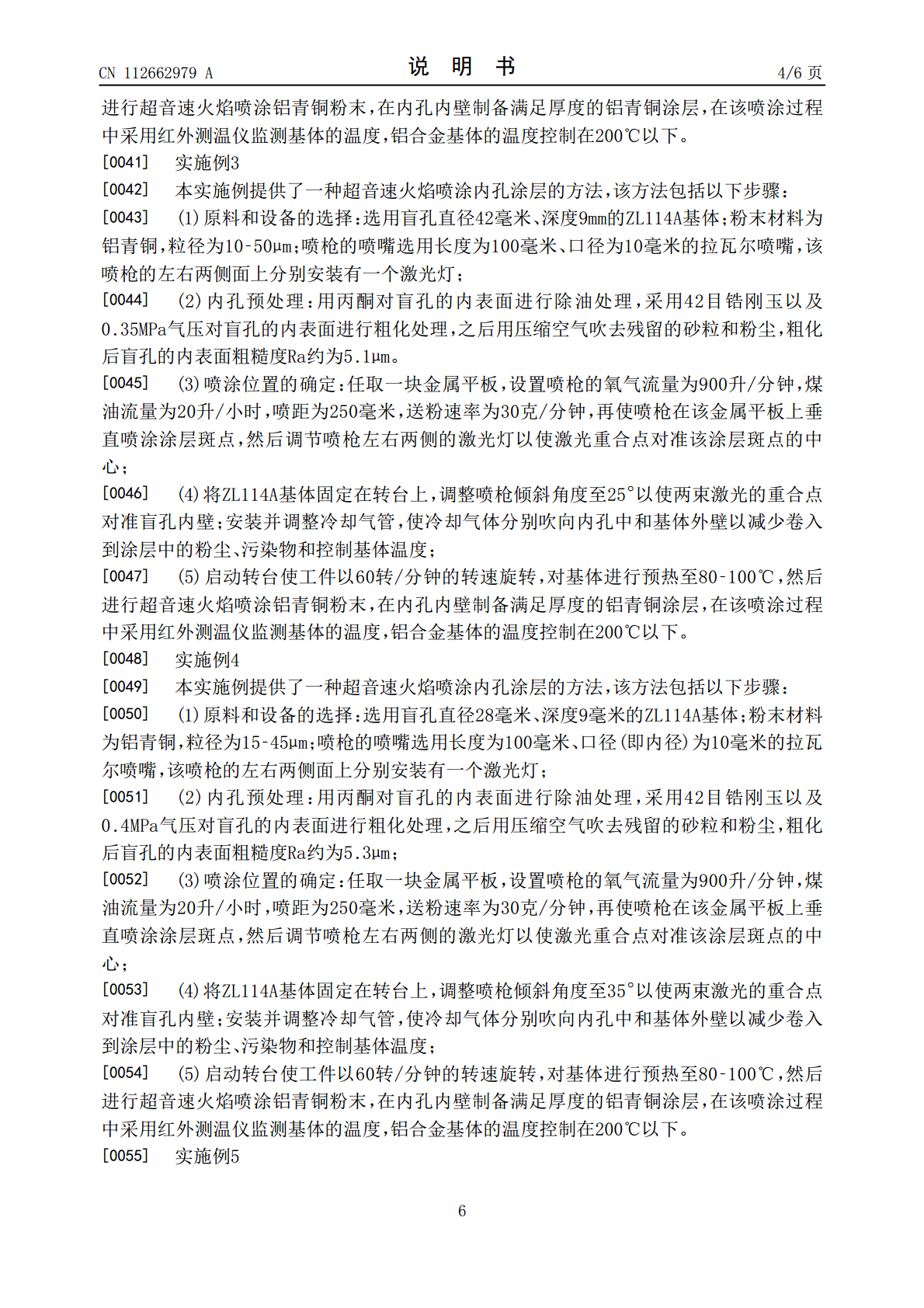

本发明属于复合超音速火焰喷涂应用领域,涉及一种复合超音速火焰喷涂高硬度耐磨涂层工艺方法,主要目的在于通过超音速火焰喷涂制备多种高硬度耐磨涂层,同时复合感应加热降低涂层表面粗糙度并有效提高涂层致密度,从而实现致密均匀高硬度耐磨涂层的制备。首先将待喷涂零部件表面的油污及缺陷清除干净,通过喷砂处理洁净涂层界面并提高界面粗糙度,其次根据实际应用要求选用超音速火焰喷涂设备在零部件表面制备多性能涂层,最后利用感应加热对涂层进行感应重熔,实现提高涂层均匀性、致密性,降低表面粗糙度并提升耐磨性的目的。