一种内化成铅酸蓄电池极群装配反极检测装置.pdf

大渊****公主

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种内化成铅酸蓄电池极群装配反极检测装置.pdf

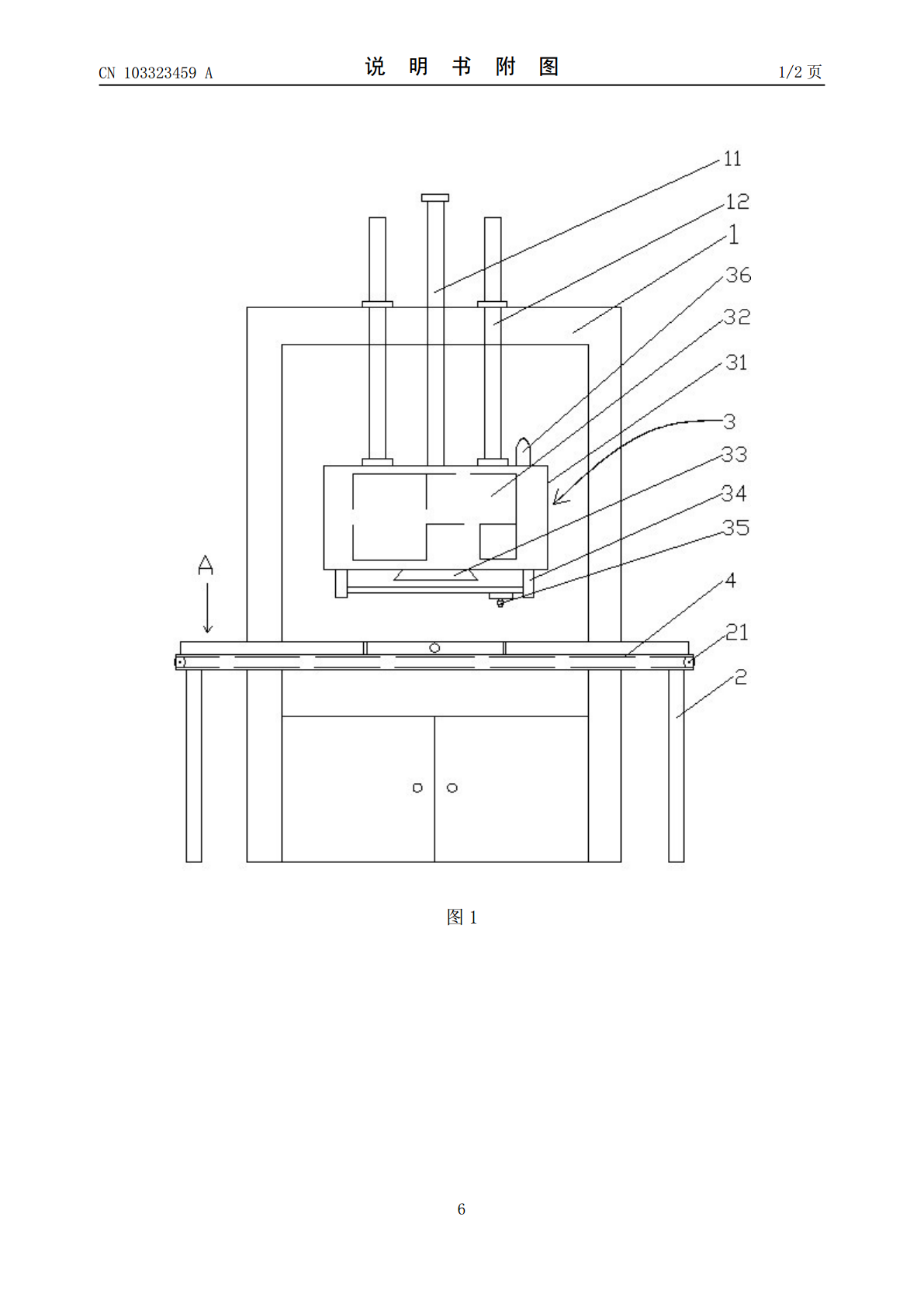

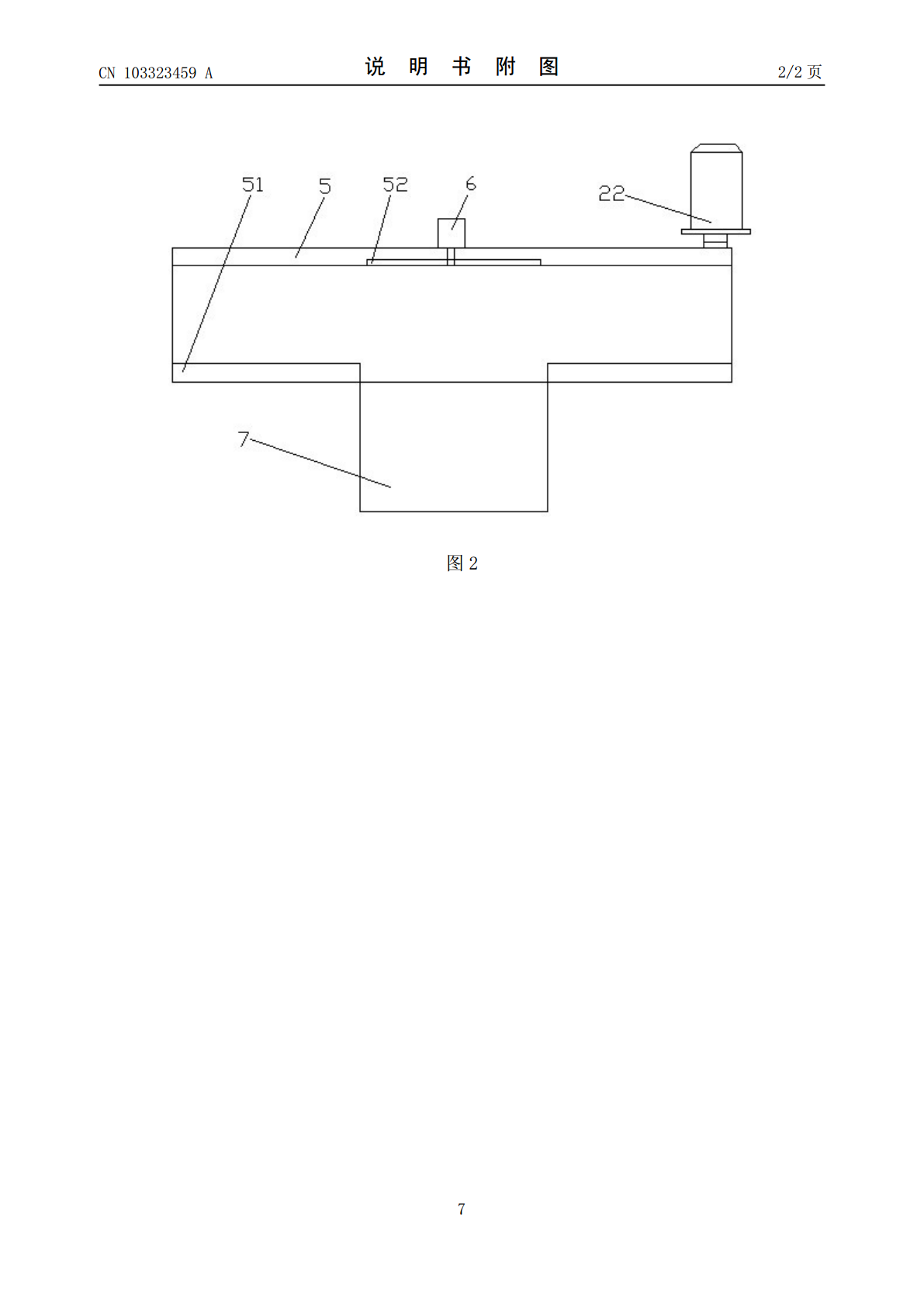

本发明公开了一种内化成铅酸蓄电池极群装配反极检测装置,包括机架主体、工件输送架、以及固定在所述机架主体上部的反极检测装置,所述工件输送架位于所述反极检测装置的下方,所述工件输送架上设有输送带,所述输送带的内、外两侧分别设有第一、第二挡板,所述第一挡板中部内嵌有推板,所述第二挡板中间留有与所述推板配合的缺口。所述反极检测装置与竖直固定在所述机架主体顶梁上的导杆固定连接。本发明能够实现反极检测的流水线操作,提高生产效率的同时,杜绝人为检测出现的漏检、错检现象。保证了电池的生产品质。

铅酸蓄电池极群装配压力测试装置.pdf

本发明公开了一种铅酸蓄电池极群装配压力测试装置,包括一底座板和两根竖直布置的滑杆,所述的滑杆与所述的底座板相互固定连接,所述的铅酸蓄电池极群装配压力测试装置还包括一螺杆、一升降块、一压力测试仪、一固定块和一手轮,所述的固定块与所述的滑杆的上端固定连接,所述的螺杆与所述的升降块螺纹连接,所述的螺杆与所述的固定块转动连接,所述的压力测试仪与所述的升降块固定连接,所述的手轮与所述的螺杆固定连接,所述的压力测试仪的下侧设置有一测量杆。本发明的铅酸蓄电池极群装配压力测试装置的优点是:带有底板和顶板,能够夹紧电池极群

铅酸蓄电池极群烧焊装置.pdf

本发明公开了一种铅酸蓄电池极群烧焊装置,由焊组盒、活动连接于焊组盒的推拉杆,以及设置于焊组盒外、驱动推拉杆轴向移动的组件构成;所述焊组盒内至少设置有一块格板,将其间隔成两格,每个格内设置有挤压板,所述挤压板的两侧边与推拉杆固联。本发明应用推拉杆和偏心轮配合的工装模具设计思路,和对电池单格相适应的压缩比压缩极群进行烧焊,使得烧焊极群工序操作更加方便、准确、而且提高了生产效率。极群按压缩比进行有效压缩后,也使下槽工序更加容易。

一种铅酸蓄电池极群紧装配弹性支撑架.pdf

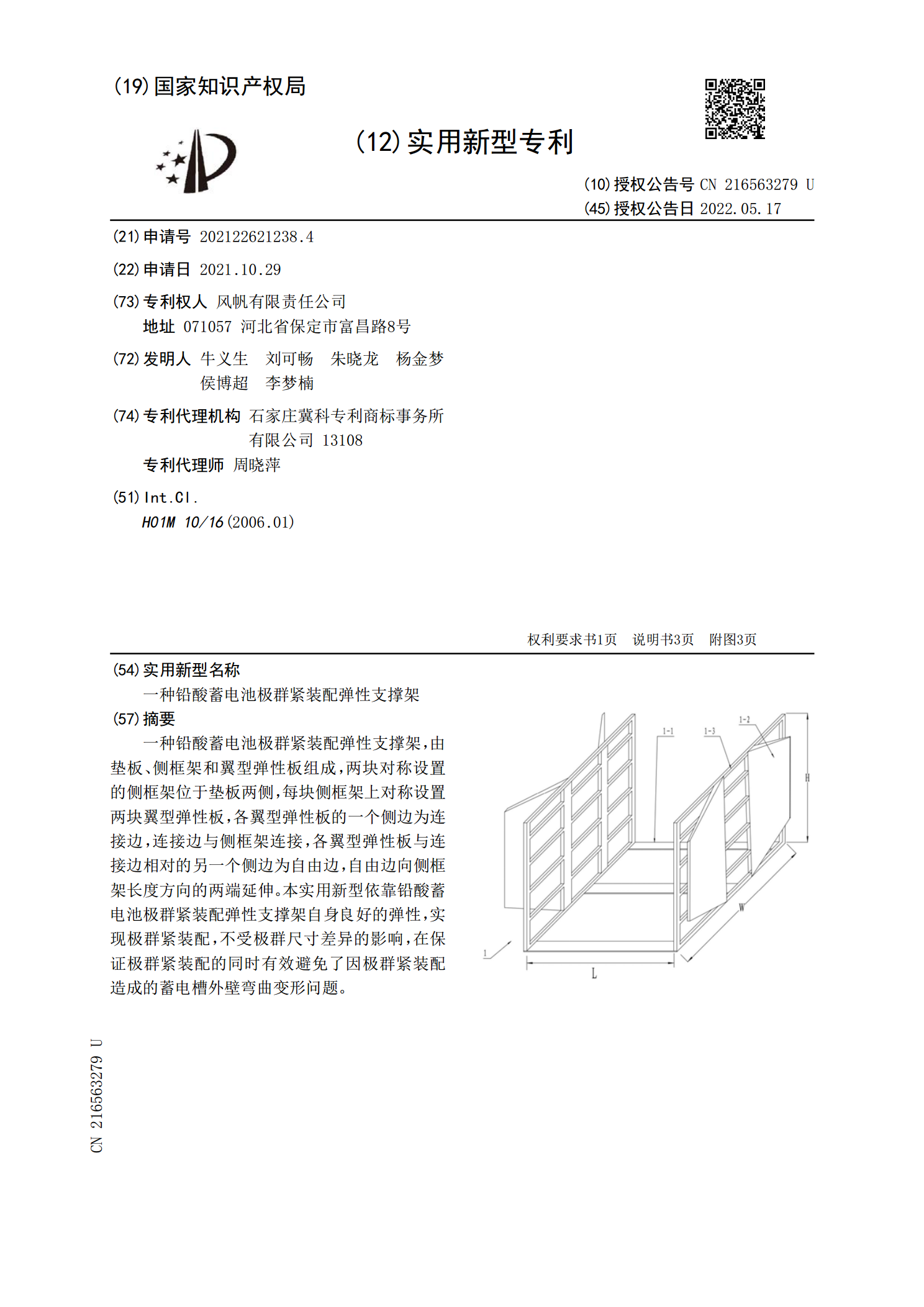

一种铅酸蓄电池极群紧装配弹性支撑架,由垫板、侧框架和翼型弹性板组成,两块对称设置的侧框架位于垫板两侧,每块侧框架上对称设置两块翼型弹性板,各翼型弹性板的一个侧边为连接边,连接边与侧框架连接,各翼型弹性板与连接边相对的另一个侧边为自由边,自由边向侧框架长度方向的两端延伸。本实用新型依靠铅酸蓄电池极群紧装配弹性支撑架自身良好的弹性,实现极群紧装配,不受极群尺寸差异的影响,在保证极群紧装配的同时有效避免了因极群紧装配造成的蓄电槽外壁弯曲变形问题。

一种铅酸蓄电池极群的极耳自动切刷机.pdf

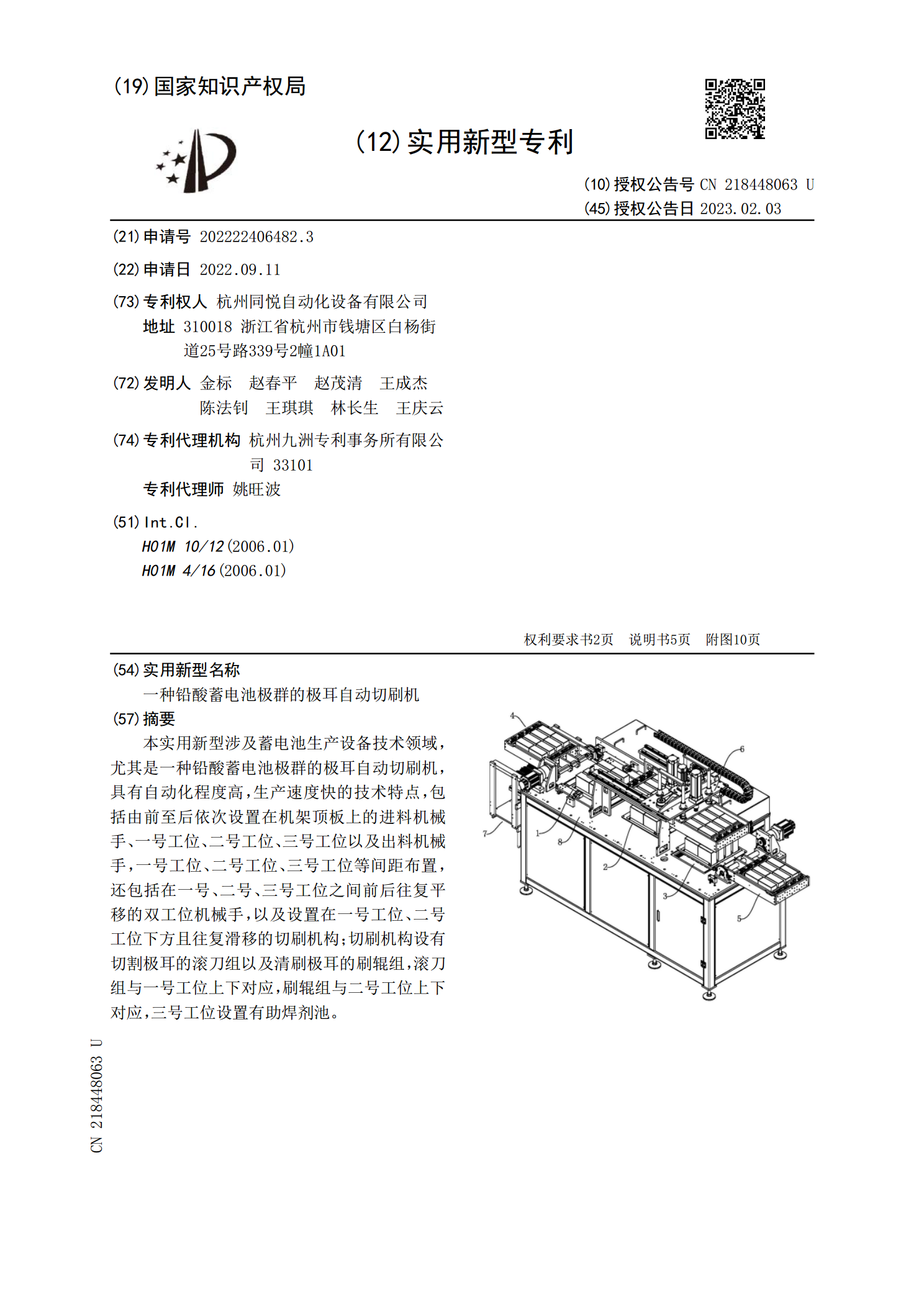

本实用新型涉及蓄电池生产设备技术领域,尤其是一种铅酸蓄电池极群的极耳自动切刷机,具有自动化程度高,生产速度快的技术特点,包括由前至后依次设置在机架顶板上的进料机械手、一号工位、二号工位、三号工位以及出料机械手,一号工位、二号工位、三号工位等间距布置,还包括在一号、二号、三号工位之间前后往复平移的双工位机械手,以及设置在一号工位、二号工位下方且往复滑移的切刷机构;切刷机构设有切割极耳的滚刀组以及清刷极耳的刷辊组,滚刀组与一号工位上下对应,刷辊组与二号工位上下对应,三号工位设置有助焊剂池。