一种轧辊缺陷检测方法.pdf

一条****轩吗

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种轧辊缺陷检测方法.pdf

本发明涉及一种轧辊缺陷检测方法。本发明根据轧辊材质和使用情况,采取相应的检测仪器、检测频率和检测方法,提高检测效率和检测结果的准确性。本发明采取涡流与表面波检测相结合的缺陷检测方式,避免了单纯的涡流检测受假信号影响而造成的轧辊过量磨削,降低了轧辊消耗;有针对性地进行表面波检测和全辊身检测,提高了对轧辊缺陷的检出效果,使缺陷和裂纹能够得到及时有效的处理,避免了缺陷的扩展,杜绝了轧辊在机剥落而造成的各种事故,保证了轧辊的安全运行和生产的稳定。

一种去除轧辊表面缺陷的方法.pdf

本发明公开了一种去除轧辊表面缺陷的方法,属于轧辊磨削工艺技术领域,通过测量并调整磨床各工作参数,并根据砂轮直径调节砂轮角速度;将轧辊与磨床固定安装,并根据轧辊类型选择磨削方式;将砂轮和轧辊对刀后,开始进行粗磨削;判断粗磨削过程中的磨削电流值、磨削辊型是否满足第一预定条件;开始进行一级半精磨削,并判断一级半精磨削过程中的磨削电流值是否满足第二预定条件;轧辊两端倒角;开始进行二级半精磨削,并判断二级半精磨削后的轧辊是否满足第三预定条件;开始进行精磨削,并判断精磨削结束后的轧辊是否满足第四预定条件;获得轧辊的测

利用无损检测方法探测轧辊缺陷的可靠性.docx

利用无损检测方法探测轧辊缺陷的可靠性无损检测方法在工业生产中发挥着重要的作用,其中之一就是检测轧辊缺陷。轧辊是钢铁工业中非常重要的设备之一,其质量和正常运行对钢铁生产过程的稳定性和效率有很大的影响。因此,对于轧辊缺陷的可靠检测是至关重要的。本文将讨论利用无损检测方法探测轧辊缺陷的可靠性。首先,我们来介绍一些常见的无损检测方法。无损检测方法是一种通过无损检测设备对物体进行检测的技术。常见的无损检测方法包括超声波检测、磁粉检测、涡流检测和X射线检测等。超声波检测是一种利用超声波在物体内部的传播、反射和散射等特

一种轧辊裂纹检测方法.pdf

本发明涉及一种轧辊裂纹检测方法。其特征在于检测步骤如下:1)将加工后的轧辊表面擦试干净;2)接通磁粉探伤仪的电源;3)在轧辊表面要探伤的部位喷上黑油磁悬液;4)手持磁粉探伤仪,打开电源开关,调整好两个触头的角度,将其放置在喷好黑油磁悬液的轧辊表面;5)观察轧辊表面,2-3分钟后,即可将磁粉探伤仪移开,从正面观察轧辊表面,如果存在裂纹,即在观察表面发现有磁粉聚集在裂纹处的现象;6)取多个轧辊表面的不同部位进行探伤检查,如发现仍有裂纹存在,则继续加工,直到检测不出裂纹为止。本发明可以有效地检测出加工后轧辊表面

一种轧辊加工裂纹检测方法.pdf

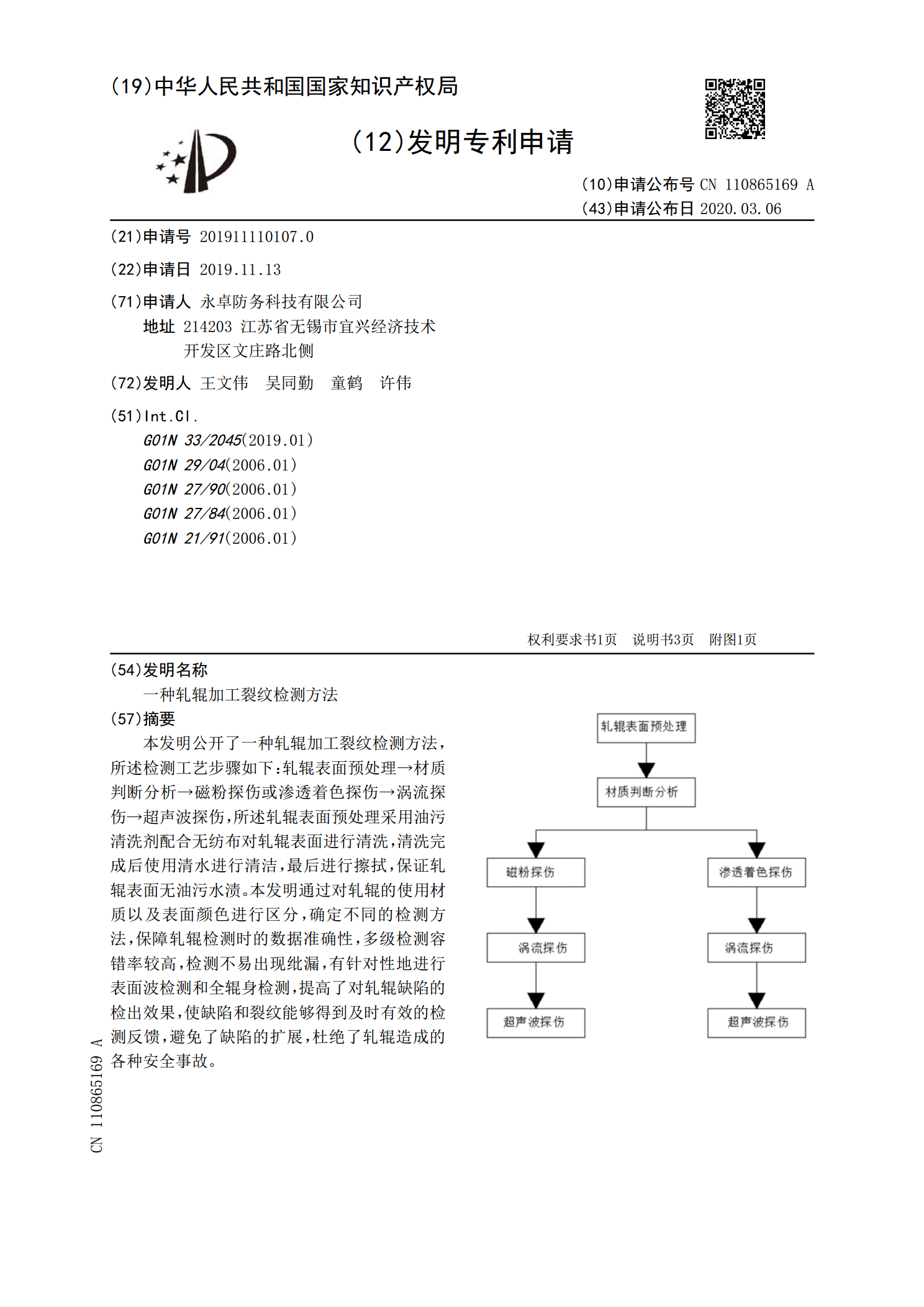

本发明公开了一种轧辊加工裂纹检测方法,所述检测工艺步骤如下:轧辊表面预处理→材质判断分析→磁粉探伤或渗透着色探伤→涡流探伤→超声波探伤,所述轧辊表面预处理采用油污清洗剂配合无纺布对轧辊表面进行清洗,清洗完成后使用清水进行清洁,最后进行擦拭,保证轧辊表面无油污水渍。本发明通过对轧辊的使用材质以及表面颜色进行区分,确定不同的检测方法,保障轧辊检测时的数据准确性,多级检测容错率较高,检测不易出现纰漏,有针对性地进行表面波检测和全辊身检测,提高了对轧辊缺陷的检出效果,使缺陷和裂纹能够得到及时有效的检测反馈,避免了