一种新型玻纤环保防火复合地板.pdf

含秀****66

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种新型玻纤环保防火复合地板.pdf

本发明属于家居建材领域,具体涉及一种新型玻纤环保防火复合地板,包括上层、中层和底层,所述上层由以下重量份的原料制成:连续玻璃纤维50~60份、溴化环氧树脂5~10份、聚碳酸酯25~33份和乙烯基酯树脂9~16份,所述中层由以下重量份的原料制成:连续玻璃纤维55~65份、环氧树脂8~15份、间苯二甲酸型不饱和聚酯20~27份,所述底层由以下重量份的原料制成:连续玻璃纤维50~60份、乙烯基酯树脂30~40份,并公开了其制备方法。本发明有效降低了地板中有害气体含量,同时从源头上杜绝了现有木地板存在的使用性能缺

一种新型玻纤环保复合墙板.pdf

本发明属于家居建材领域,具体涉及一种新型玻纤环保复合墙板,包括内面层、中层和外面层,所述内面层由以下重量份的原料制成:连续玻璃纤维48~56份、溴化环氧树脂6~10份、聚碳酸酯18~24份和乙烯基酯树脂15~20份,所述中层由以下重量份的原料制成:连续玻璃纤维60~66份、环氧树脂12~16份、间苯二甲酸型不饱和聚酯18~24份,所述外面层由以下重量份的原料制成:连续玻璃纤维48~56份、溴化环氧树脂6~10份、聚碳酸酯18~24份和乙烯基酯树脂15~20份,还公开了其制备方法。本发明有效降低了墙板中有害

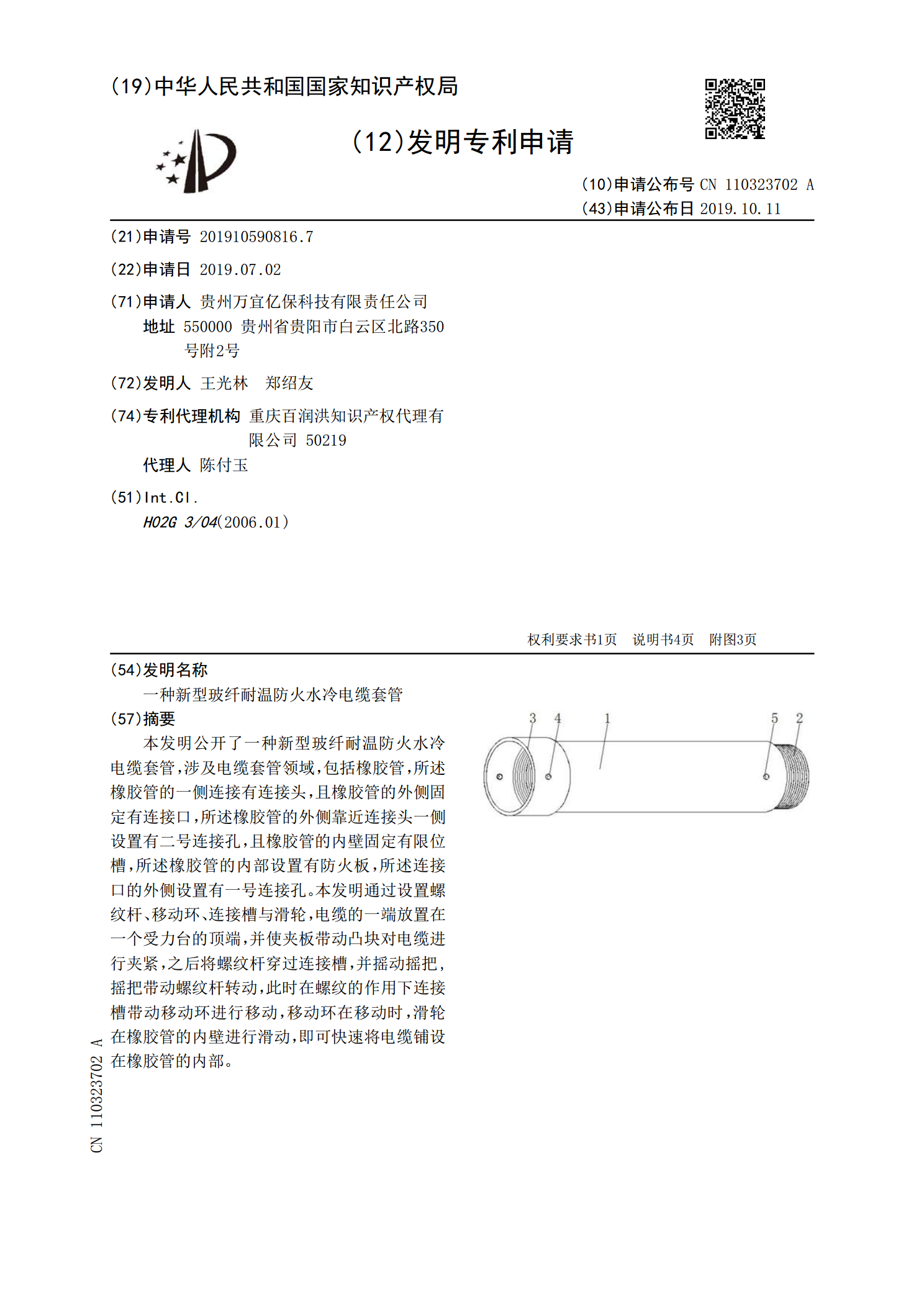

一种新型玻纤耐温防火水冷电缆套管.pdf

本发明公开了一种新型玻纤耐温防火水冷电缆套管,涉及电缆套管领域,包括橡胶管,所述橡胶管的一侧连接有连接头,且橡胶管的外侧固定有连接口,所述橡胶管的外侧靠近连接头一侧设置有二号连接孔,且橡胶管的内壁固定有限位槽,所述橡胶管的内部设置有防火板,所述连接口的外侧设置有一号连接孔。本发明通过设置螺纹杆、移动环、连接槽与滑轮,电缆的一端放置在一个受力台的顶端,并使夹板带动凸块对电缆进行夹紧,之后将螺纹杆穿过连接槽,并摇动摇把,摇把带动螺纹杆转动,此时在螺纹的作用下连接槽带动移动环进行移动,移动环在移动时,滑轮在橡胶

《新型玻纤复合管道》.ppt

..............................................

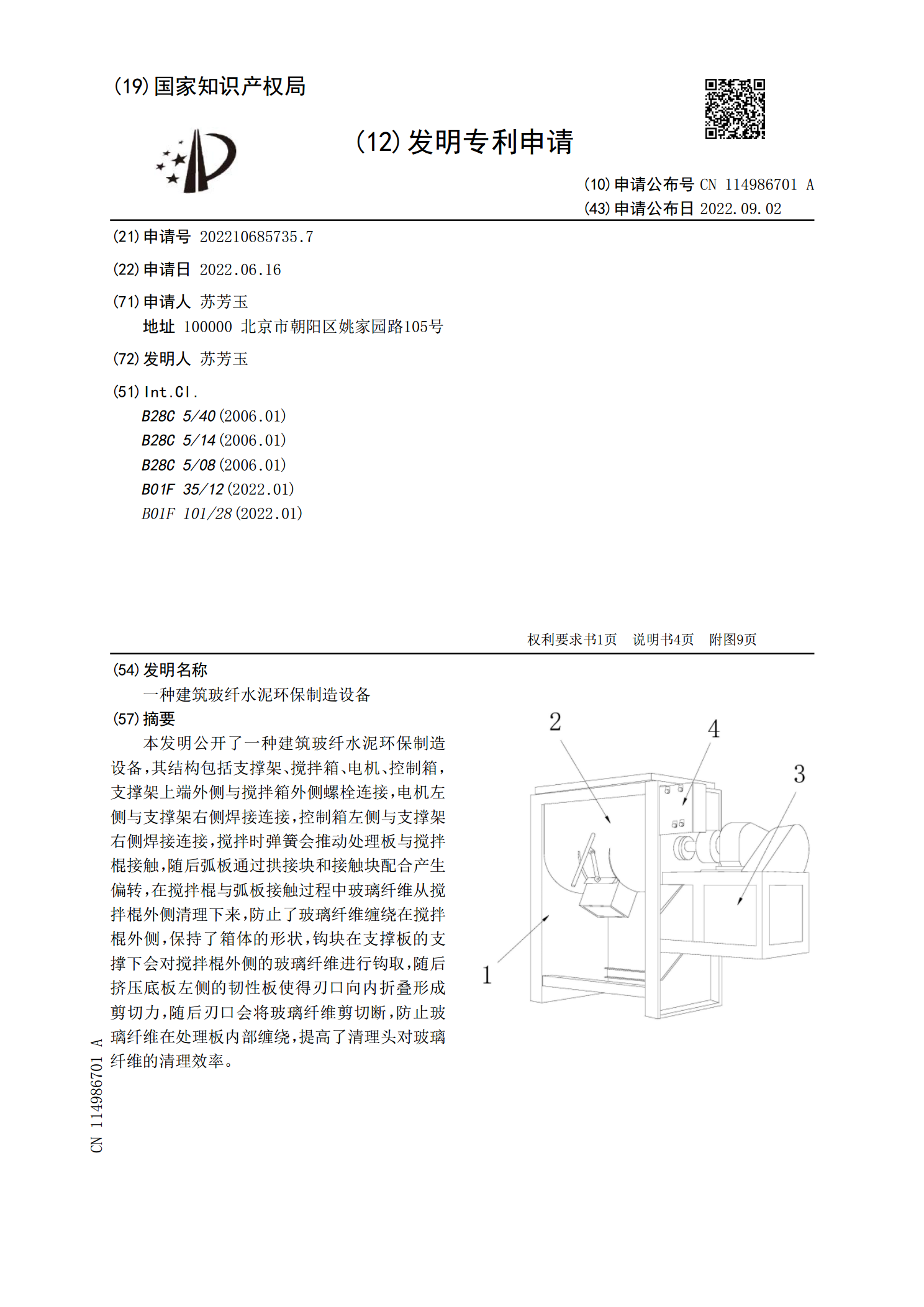

一种建筑玻纤水泥环保制造设备.pdf

本发明公开了一种建筑玻纤水泥环保制造设备,其结构包括支撑架、搅拌箱、电机、控制箱,支撑架上端外侧与搅拌箱外侧螺栓连接,电机左侧与支撑架右侧焊接连接,控制箱左侧与支撑架右侧焊接连接,搅拌时弹簧会推动处理板与搅拌棍接触,随后弧板通过拱接块和接触块配合产生偏转,在搅拌棍与弧板接触过程中玻璃纤维从搅拌棍外侧清理下来,防止了玻璃纤维缠绕在搅拌棍外侧,保持了箱体的形状,钩块在支撑板的支撑下会对搅拌棍外侧的玻璃纤维进行钩取,随后挤压底板左侧的韧性板使得刃口向内折叠形成剪切力,随后刃口会将玻璃纤维剪切断,防止玻璃纤维在处