一种PECVD薄膜沉积腔室及PECVD工艺.pdf

努力****爱敏

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种PECVD薄膜沉积腔室及PECVD工艺.pdf

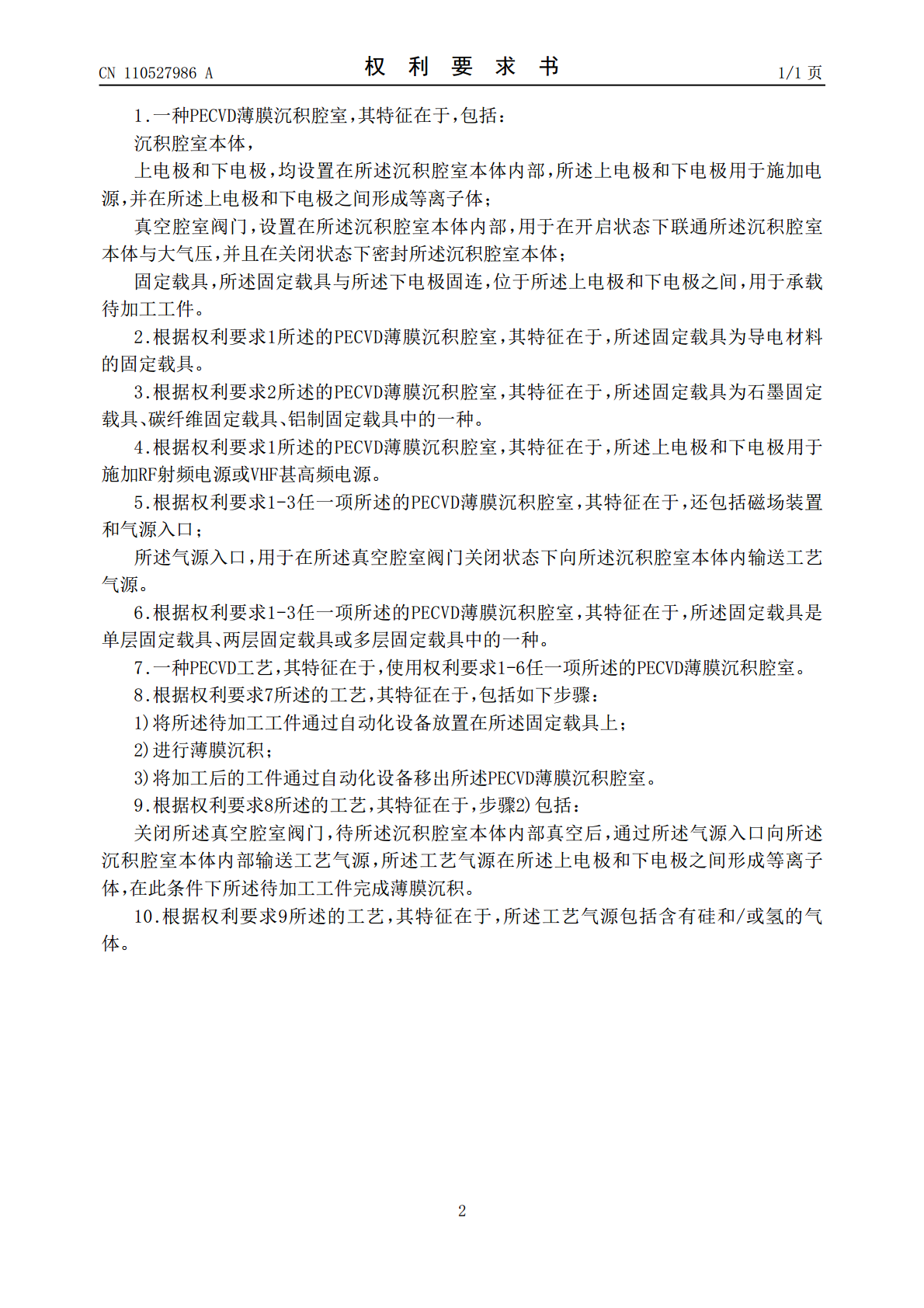

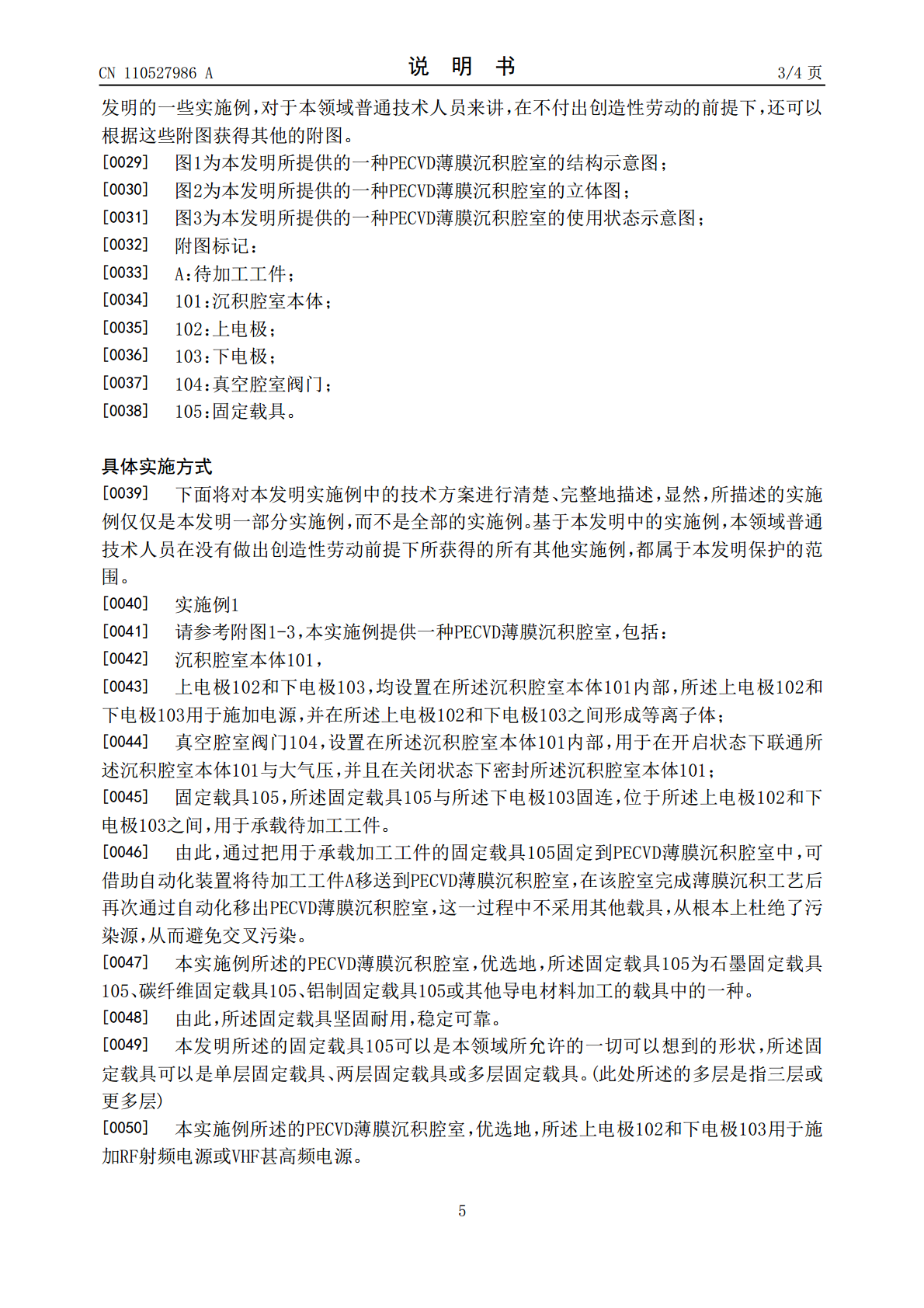

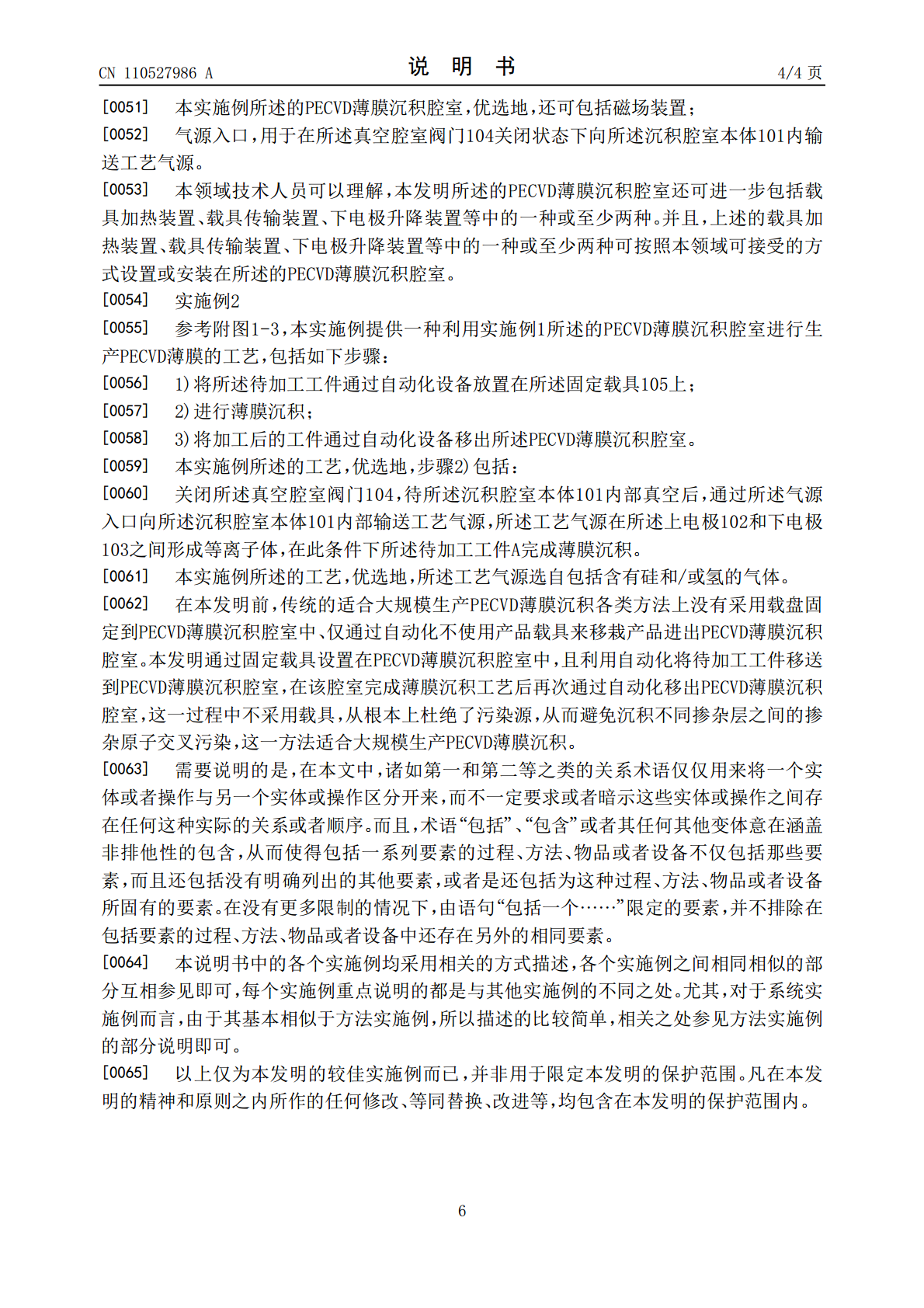

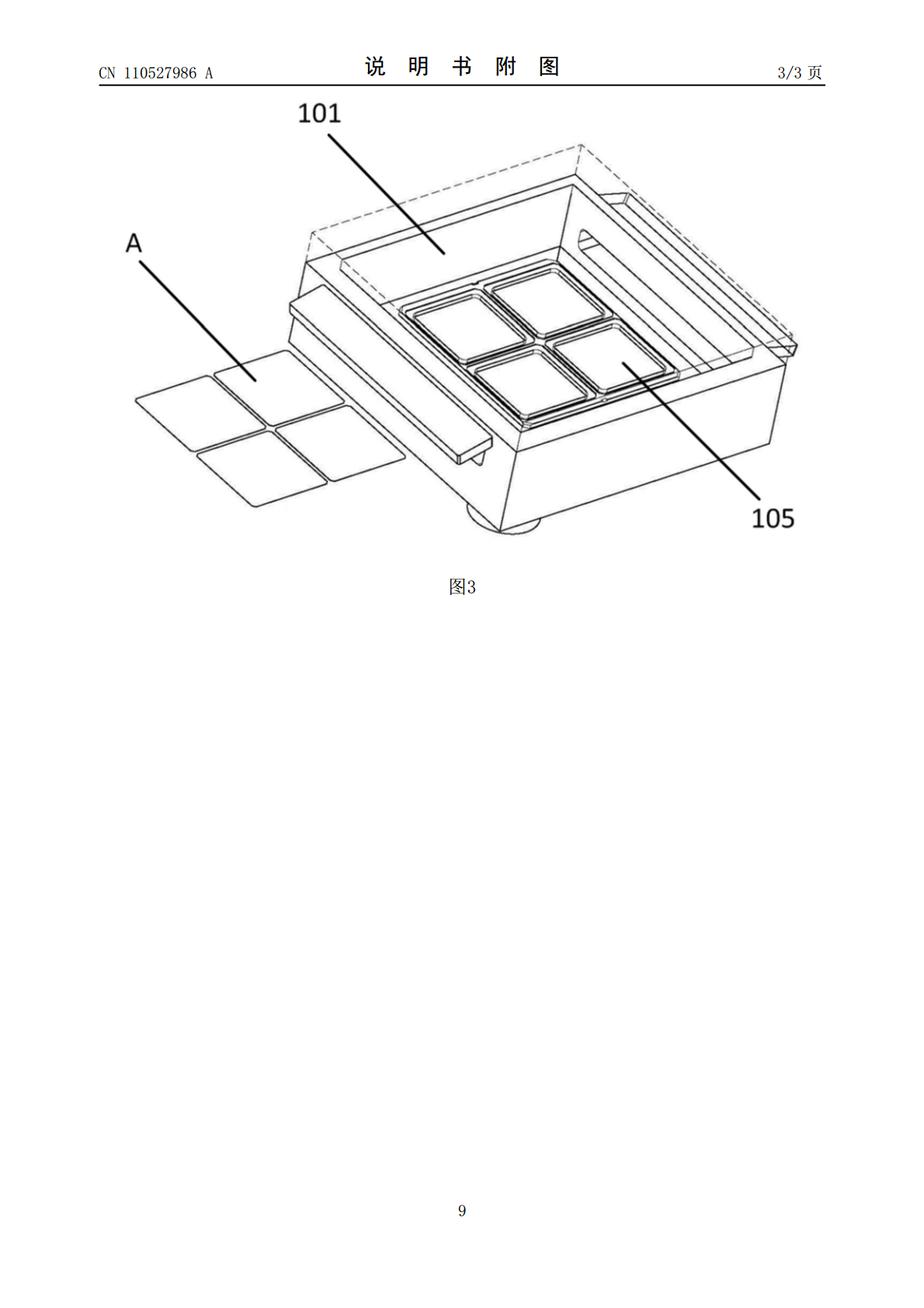

本发明涉及一种PECVD薄膜沉积腔室及PECVD工艺。PECVD薄膜沉积腔室包括:沉积腔室本体,上电极和下电极,均设置在沉积腔室本体内部,上电极和下电极用于施加电源,并在上电极和下电极之间形成等离子体;真空腔室阀门,设置在沉积腔室本体内部,用于在开启状态下联通沉积腔室本体与大气压,并且在关闭状态下密封沉积腔室本体;固定载具,固定载具与下电极固连,位于上电极和下电极之间,用于承载待加工工件。本发明通过固定载具设置在PECVD薄膜沉积腔室中,在该腔室完成薄膜沉积工艺这一过程中不采用载具,从根本上杜绝了污染源,

多腔耦合微波表面波PECVD法沉积DLC薄膜研究.docx

多腔耦合微波表面波PECVD法沉积DLC薄膜研究多腔耦合微波表面波PECVD法沉积DLC薄膜研究摘要:激活技术的发展促进了材料科学和应用领域的进步。现有的沉积技术在制备钢化玻璃镀膜上存在一些问题如表面劣化和界面粘附力不足。本文使用多腔耦合微波表面波PECVD法制备DLC(Diamond-likeCarbon)薄膜,并研究了其制备工艺和性能。通过调整沉积参数,分析了不同工艺条件下薄膜的成分、结构和性能。结果表明,多腔耦合微波表面波PECVD法在优化界面和提高粘附力方面有着明显的优势。引言:钢化玻璃具有优良的

PECVD法低温沉积高阻隔SiOx薄膜.pdf

PECVD法低温沉积高阻隔SiOx薄膜孙运金,桑利军,陈强*,张军峰,张跃飞北京印刷学院印刷包装材料与技术北京市重点实验室,北京102600摘要:根据磁场对带电粒子的约束原理,本文采用等离子体增强化学气相沉积技术(PECVD)技术借助于磁场约束电子以提高气体分子的离解率达到提高薄膜沉积速率的目的。在实验中以六甲基二硅氧烷和氧气的混合气体来沉积氧化硅薄膜。通过变化放电功率和放电时间来研究薄膜的结构和阻隔性的关系。采用红外光谱研究沉积薄膜的结构成分,测试结果表明薄膜成分主要为二氧化硅。采用透氧分析仪(OTR)

PECVD沉积氮化硅膜的工艺研究.docx

PECVD沉积氮化硅膜的工艺研究摘要:PECVD(PlasmaEnhancedChemicalVaporDeposition)是一种常用的沉积薄膜的工艺方法。本文主要研究PECVD沉积氮化硅膜的工艺,探讨了工艺参数对膜品质的影响,总结了优化的工艺条件。实验结果表明,通过调节沉积气体比例、功率密度和沉积时间等参数,能够得到高质量的氮化硅膜。本研究对今后在半导体工艺中应用PECVD沉积氮化硅膜具有一定的借鉴意义。关键词:PECVD,氮化硅膜,工艺参数,膜品质,优化条件1.引言在现代电子器件中,薄膜材料的应用越

PECVD氮化硅薄膜制备工艺研究.docx

PECVD氮化硅薄膜制备工艺研究PECVD氮化硅薄膜制备工艺研究摘要:本文介绍了PECVD氮化硅薄膜的制备工艺研究,包括工艺流程、影响薄膜质量的因素和优化实验。研究表明,在正确的实验条件下,可制备出具有较好性能的PECVD氮化硅薄膜。1.引言作为一种重要的功能材料,氮化硅薄膜具有良好的机械、电学和光学性质,广泛应用于半导体器件、光电器件、生物医学和防刮涂层等领域。其中,PECVD(等离子体增强化学气相沉积)是制备氮化硅薄膜的常见方法之一。在该方法中,通过分解含有SiH4和NH3等气体的等离子体使得其产生化