一种耐磨防污涂层及其制备方法.pdf

桂香****盟主

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种耐磨防污涂层及其制备方法.pdf

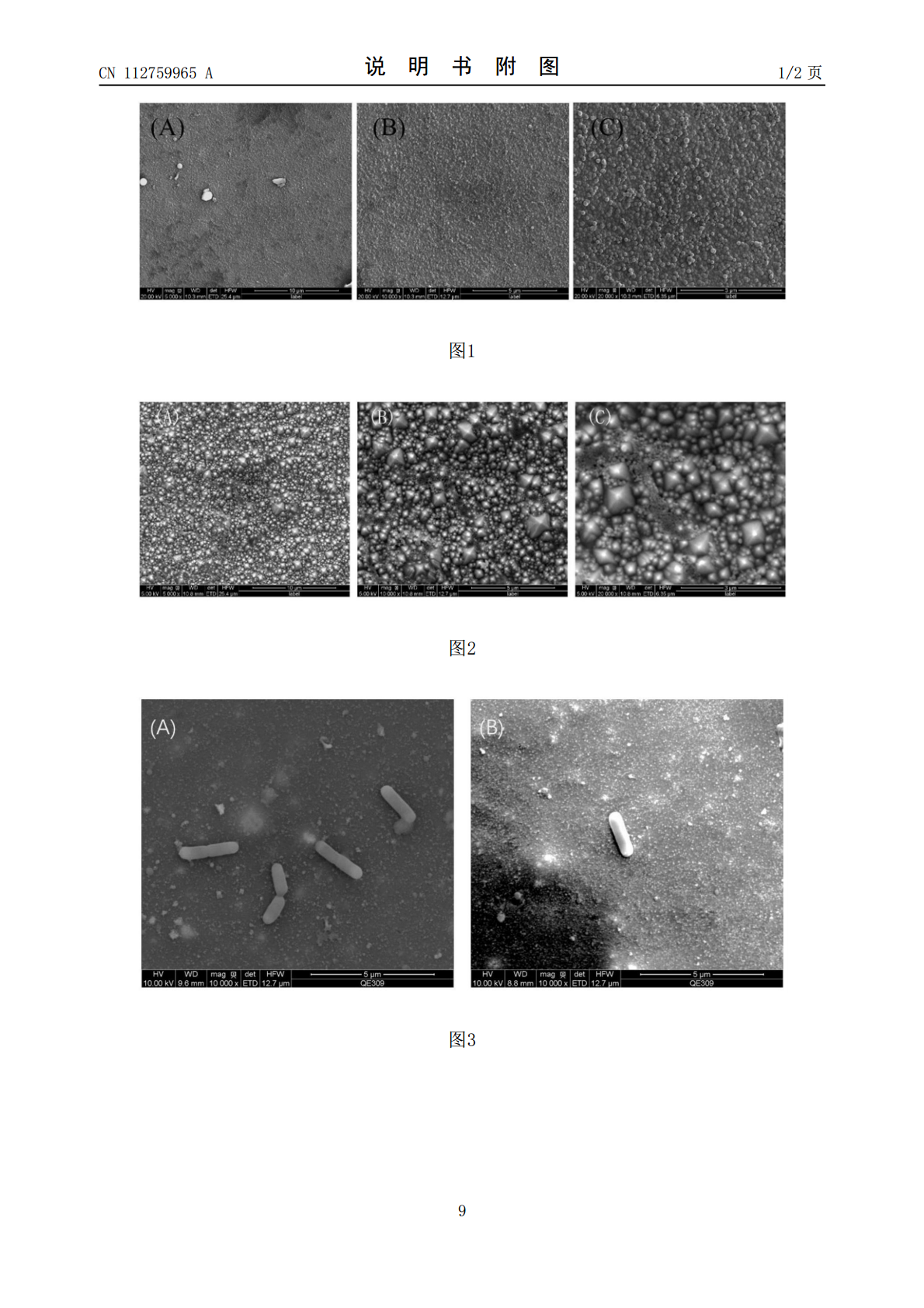

本发明涉及本发明涉及海洋防污薄膜的制备方法,公开了一种耐磨防污涂层及其制备方法,其制备方法包括步骤:(1)纳米金刚石超声分散后煅烧,再羧基化处理,分散于水中形成纳米金刚石胶体溶液;(2)基体清洁后依次羟基化和硅烷化处理;(3)再将基体浸没于纳米金刚石胶体溶液中,在基体表面自组装形成纳米金刚石薄膜;(4)在纳米金刚石薄膜表面接枝季铵盐,得到所述耐磨防污涂层,本发明采用应用广泛的纳米金刚石薄膜接枝季铵盐的方法制备防污薄膜,打破了传统的高分子材料的限制,在一定程度上杜绝了高分子材料老化现象,且耐磨性能极佳,抗污

一种耐磨防污硬化膜及其制备方法.pdf

本发明公开了一种耐磨防污硬化膜及其制备方法。所述耐磨防污硬化膜的制备包括以下步骤:步骤1:将丙烯酸酯单体超声分散在溶剂中,加入纳米二氧化钛;再依次加入八乙烯基倍半硅氧烷、光引发剂、光敏树脂,搅拌均质化;得到硬化涂层液;步骤2:将透明基膜的一侧使用紫外灯光照处理15~18分钟;均匀涂覆硬化涂层液,在紫外灯下,设置低光照强度,照射5~8分钟;设置高光照强度照射2~4分钟;置于一定温度下过夜固化,得到耐磨防污硬化膜。有益效果:通过对丙烯酸酯单体的限定,利用硬化涂层液中的硫醇点击反应增强折射率,在抑制彩虹纹的基础

一种原油低粘附防污涂层及其制备方法.pdf

本发明属于新型高分子功能材料、高性能高分子结构材料、聚合物涂层材料领域,公开了一种对原油具有低粘附性的防污涂层及其制备方法。该涂层包括以下组分:聚合物树脂或乳液10‑95wt%;交联组分0‑50wt%;低表面能组分0‑20wt%;其余成分为溶剂或水。原油接触涂层后可在涂层表面滑落不留粘附痕迹。此外,涂层具有良好的透明性、硬度、附着性、柔韧性、耐腐蚀性等综合性能。适用于喷涂、浸涂、刮涂等工业化设备和工艺,可应用于玻璃、金属、木器、陶瓷、聚合物、纺织品等多种基材。对原油的低粘附性以及涂层广泛的适用性使涂层在原

一种耐磨涂层材料及其制备方法.pdf

本发明公开了一种耐磨涂层材料,所述耐磨涂层材料包括下述质量份的成分:二氧化硅50~60份,氧化钙10~20份,氧化铝1~10份,三氧化二锑1~3份,氧化锡2~6份,二氧化锰1~3份,硝酸钠0.2~0.6份,硼砂0.2~1份,钴镍合金粉2~5份。本发明还公开了一种耐磨涂层材料的制备方法,包括:(1)称取下述质量份的原料:二氧化硅50~60份,氧化钙10~20份,氧化铝1~10份,三氧化二锑1~3份,氧化锡2~6份,二氧化锰1~3份,硝酸钠0.2~0.6份,硼砂0.2~1份,钴镍合金粉2~5份;(2)将步骤(

一种梯度耐磨涂层及制备梯度耐磨涂层的方法.pdf

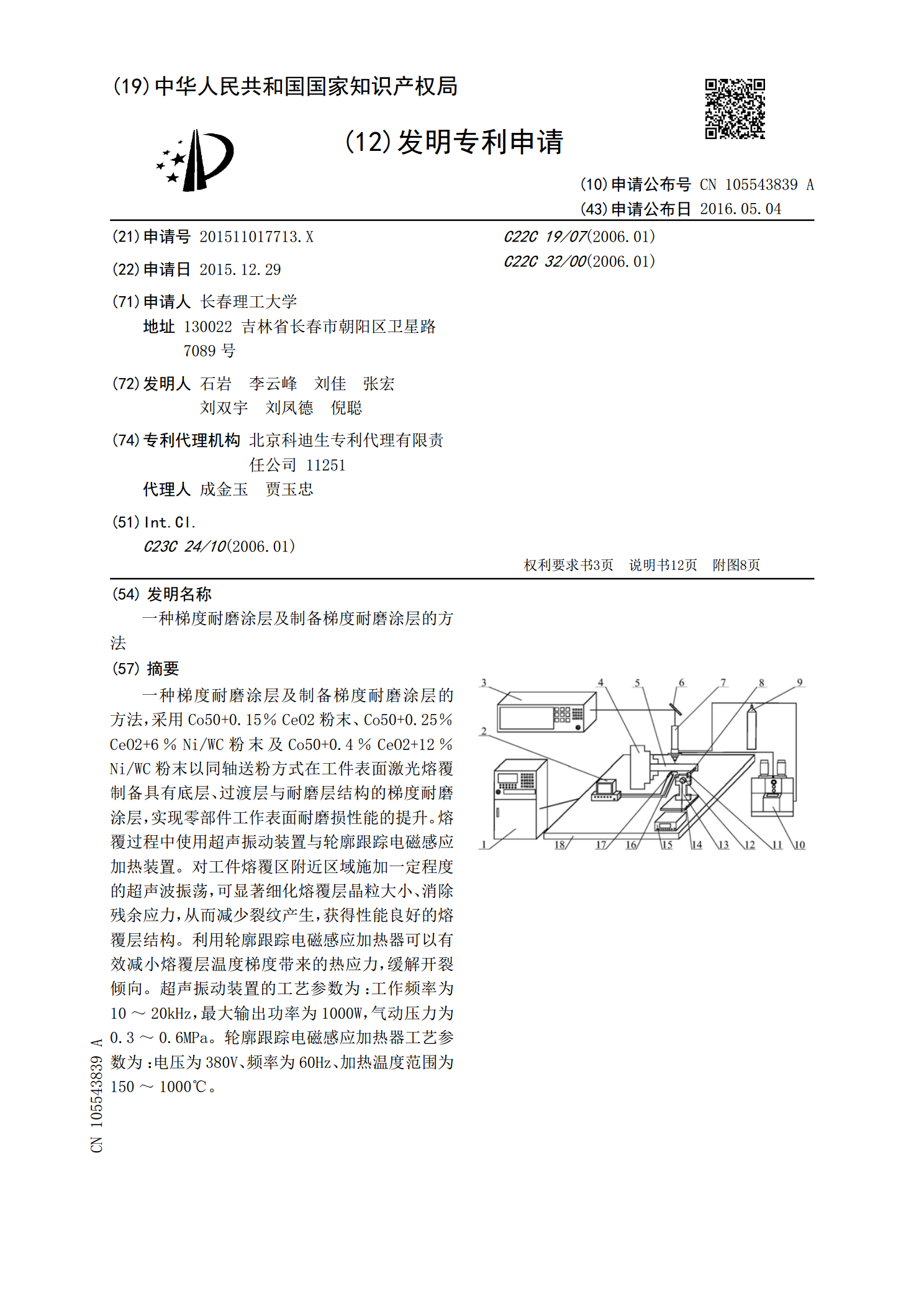

一种梯度耐磨涂层及制备梯度耐磨涂层的方法,采用Co50+0.15%CeO2粉末、Co50+0.25%CeO2+6%Ni/WC粉末及Co50+0.4%CeO2+12%Ni/WC粉末以同轴送粉方式在工件表面激光熔覆制备具有底层、过渡层与耐磨层结构的梯度耐磨涂层,实现零部件工作表面耐磨损性能的提升。熔覆过程中使用超声振动装置与轮廓跟踪电磁感应加热装置。对工件熔覆区附近区域施加一定程度的超声波振荡,可显著细化熔覆层晶粒大小、消除残余应力,从而减少裂纹产生,获得性能良好的熔覆层结构。利用轮廓跟踪电磁感应加热器可以有