一种吸湿干燥方法和装置.pdf

小新****ou

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种吸湿干燥方法和装置.pdf

本发明公开了一种吸湿干燥方法和装置,该吸湿干燥方法包括如下步骤:S1.以太阳照射加热干燥方式或其它能源热力干燥方式使吸湿材料脱水,得到脱水后的吸湿材料;S2.对待干燥物进行预处理,将预处理后的待干燥物与所述脱水后的吸湿材料接触混合,保存在隔绝水汽的容器(干燥器)中;S3.将所述容器(干燥器)中接触混合的待干燥物与吸湿材料进行水分交换(待干燥物脱水,吸湿材料吸水),然后将吸水后的吸湿材料与干燥后的待干燥物分离。本发明成本低且无污染,适合大规模推广应用。

一种真空吸湿干燥方法和装置.pdf

本发明公开了一种真空吸湿干燥方法和装置,该真空吸湿干燥方法包括如下步骤:S1.以太阳照射加热干燥方式或其它能源热力干燥方式使吸湿材料脱水,得到脱水后的吸湿材料;S2.对待干燥物进行预处理,将预处理后的待干燥物与所述脱水后的吸湿材料接触混合;S3.将所述接触混合的待干燥物与吸湿材料放入干燥容器中在真空状态下进行吸湿干燥,然后将吸水后的吸湿材料与干燥后的待干燥物分离。本发明将真空吸湿干燥工业化,真空环境下,水汽在干燥物和待干燥物之间的流动会加快,可以大幅度加快吸湿干燥速度。由于吸湿材料廉价,可以多备吸湿材料用

一种智能干燥吸湿器及其干燥吸湿方法.pdf

本发明一种智能干燥吸湿器及其干燥吸湿方法涉及吸湿装置,主要适用于充油电气设备。包括本体,本体上部为设备连接口,在本体内设有控制器,在本体外侧设有状态指示灯和干燥开关,状态指示灯和干燥开关分别与控制器相连,用于指示吸湿器状态;为本体中空的柱体,从外至内依次设有环柱状的不锈钢外罩、玻璃外罩、钢丝网层、电加热组件层以及柱状的吸湿管;在所述铁丝网层与电加热组件层之间以及电加热组件层与吸湿管之间均填充有干燥剂;电加热组件层中电加热组件与控制器相连;所述吸湿管包括导气段和自由段,导气段上开有导气孔;在设备连接口上设有

基于吸湿包的干燥除湿装置和方法、及其应用.pdf

一种基于吸湿包的干燥除湿装置和方法、及其应用,包含有用于作为支撑载体的托盘(3)、设置在托盘(3)上并且用于进行吸湿处理的吸湿包(10)、设置在托盘(3)上并且用于对吸湿包(10)进行脱水处理的加热箱装置,通过托盘和吸湿包(10),实现了对电力设备进行干燥处理,通过加热箱装置,实现了对吸湿包(10)进行外置加热,不再对电力设备组件和吸湿包(1)进行同时加热处理,因此保证了电力设备组件工作环境温度的稳定性能。

一种褐煤干燥装置和干燥方法.pdf

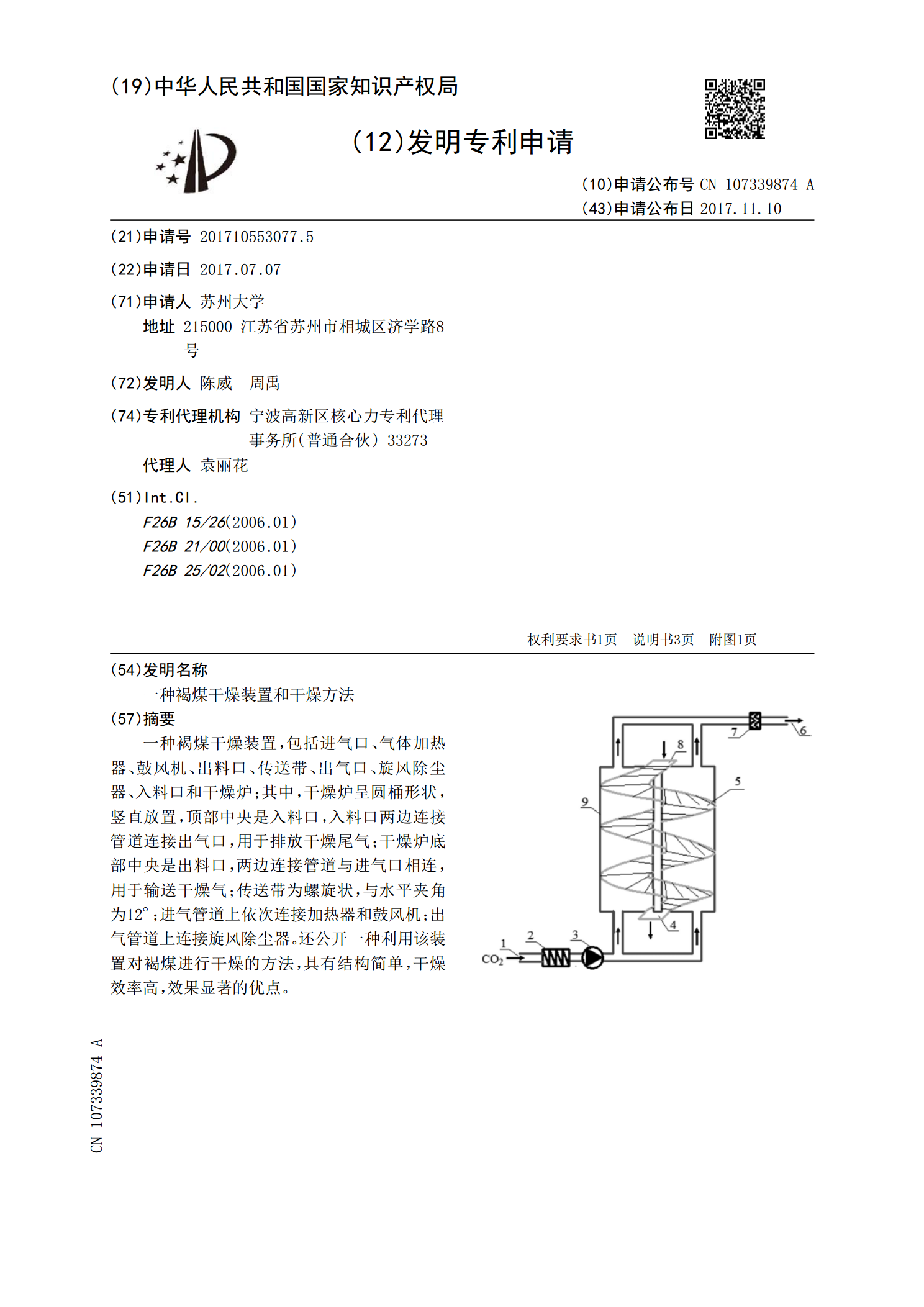

一种褐煤干燥装置,包括进气口、气体加热器、鼓风机、出料口、传送带、出气口、旋风除尘器、入料口和干燥炉;其中,干燥炉呈圆桶形状,竖直放置,顶部中央是入料口,入料口两边连接管道连接出气口,用于排放干燥尾气;干燥炉底部中央是出料口,两边连接管道与进气口相连,用于输送干燥气;传送带为螺旋状,与水平夹角为12°;进气管道上依次连接加热器和鼓风机;出气管道上连接旋风除尘器。还公开一种利用该装置对褐煤进行干燥的方法,具有结构简单,干燥效率高,效果显著的优点。