一种纤维增强复合材料防撞梁.pdf

小长****6淑

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种纤维增强复合材料防撞梁.pdf

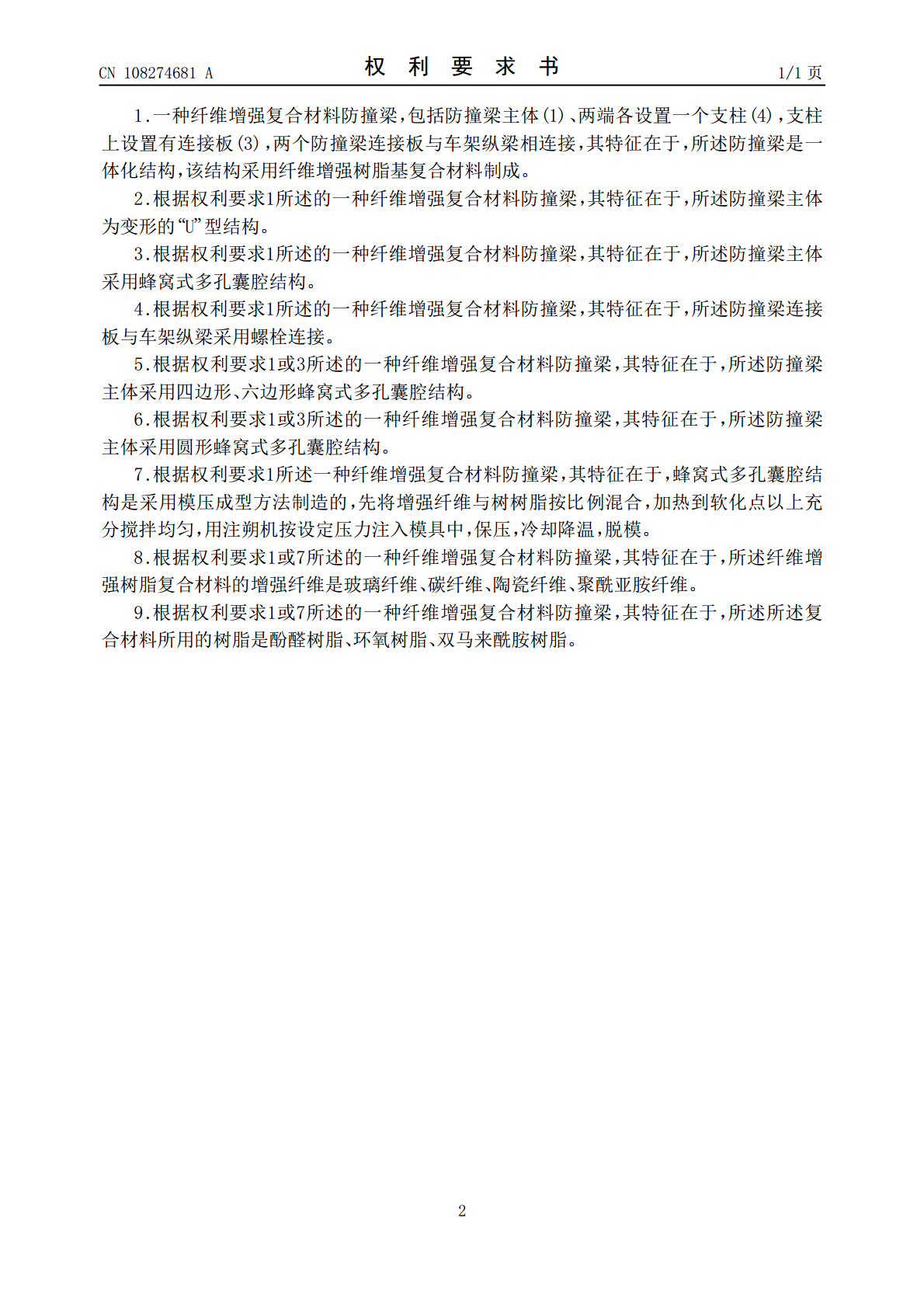

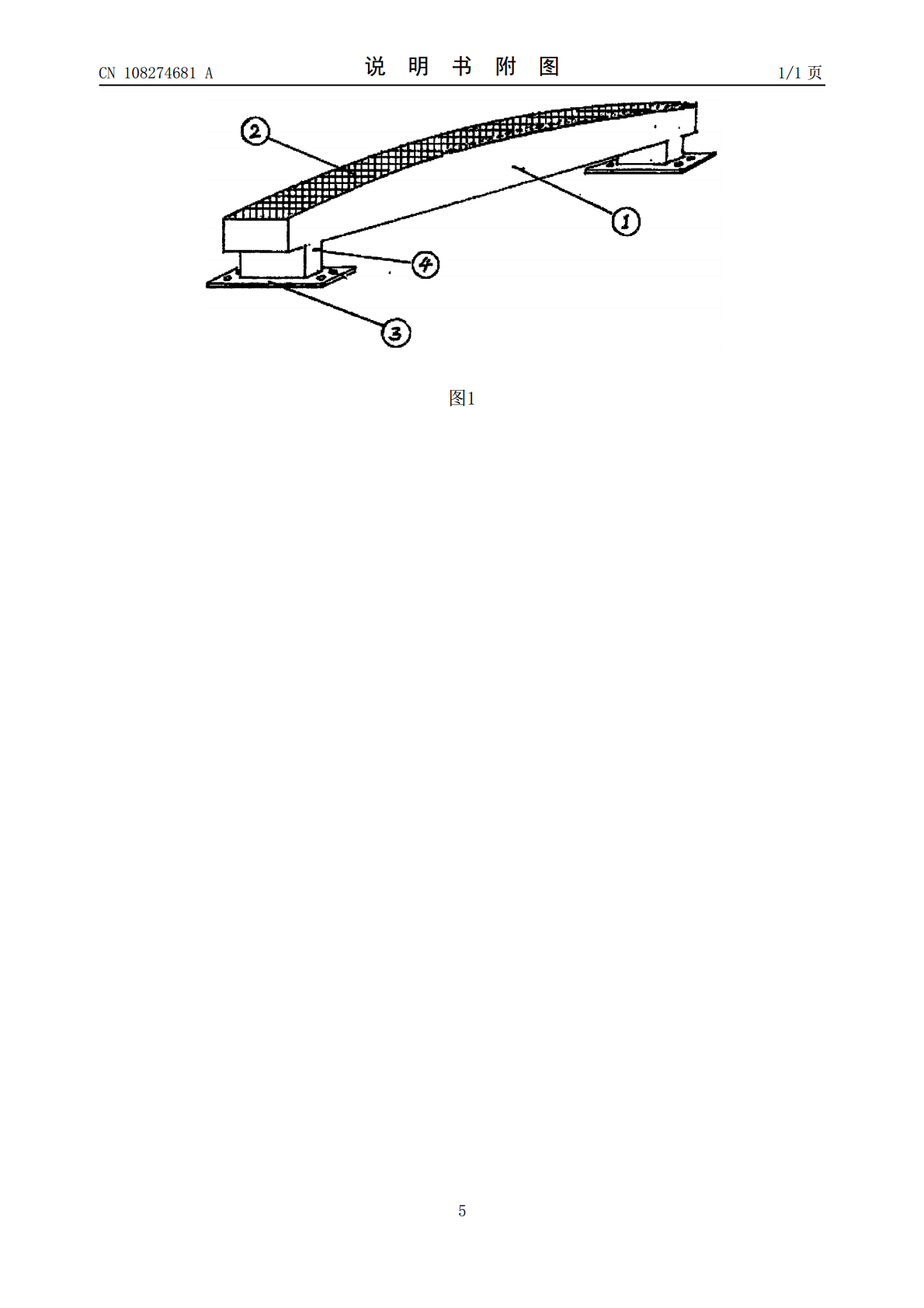

本发明属于汽车辅助设备技术领域,具体涉及一种新型车用防撞梁。本发明提供一种纤维增强复合材料防撞梁,防撞梁是采用纤维增强树脂基复合轻体材料模压成型制成的一体化构件,采用蜂窝式多孔囊腔结构。本发明能够减轻构件重量,缓冲性能强,抗撞击性能强,有效降低车辆撞击后滑飞造成二次事故的机率,在潮湿雨天环境不生锈,耐氧化,耐疲劳,耐腐蚀,维护成本低。

纤维增强复合材料桥梁防撞设施技术.docx

纤维增强复合材料桥梁防撞设施技术纤维增强复合材料桥梁防撞设施技术摘要:随着城市快速发展,桥梁作为城市道路交通的重要组成部分,其安全性和防撞性能受到越来越多的关注。纤维增强复合材料作为一种轻质高强度材料,具有良好的抗冲击性能和耐久性,被广泛应用于桥梁防撞设施的设计和制造中。本文将就纤维增强复合材料桥梁防撞设施技术进行探讨,包括纤维增强复合材料的特点与优势、桥梁防撞设施的设计原理、纤维增强复合材料桥梁防撞设施的应用案例等。关键词:纤维增强复合材料;桥梁防撞设施;抗冲击性能;耐久性引言:桥梁是城市道路交通的重要

碳纤维复合材料防撞梁的设计与分析.docx

碳纤维复合材料防撞梁的设计与分析碳纤维复合材料防撞梁的设计与分析引言:随着汽车工业的快速发展和消费者对车辆安全性能的日益关注,汽车制造商们正在不断寻求新的材料和设计方法来增强汽车的抗碰撞能力。碳纤维复合材料由于其优异的强度、刚度和轻质化特性,在汽车制造领域日益受到关注。本文将讨论碳纤维复合材料防撞梁的设计与分析,旨在提高汽车的碰撞安全性能。1.碰撞安全性能的重要性汽车碰撞事故是造成人员伤亡和财产损失的主要原因之一。提高汽车的碰撞安全性能可以有效减少事故造成的伤亡和损失。碰撞安全性能通常通过车身结构设计、材

玻璃纤维增强塑料防撞梁的低速碰撞性能研究.docx

玻璃纤维增强塑料防撞梁的低速碰撞性能研究玻璃纤维增强塑料防撞梁的低速碰撞性能研究摘要:玻璃纤维增强塑料(GFRP)作为一种轻质高强度材料,在汽车、航空航天和建筑等领域有着广泛的应用。本论文通过试验研究玻璃纤维增强塑料防撞梁的低速碰撞性能,分析其在碰撞过程中的吸能能力和刚度变化。研究结果表明,GFRP材料具有较高的吸能能力和良好的刚度保持能力,在低速碰撞条件下,能更好地抵抗撞击,减小事故对人员和车辆的伤害。关键词:玻璃纤维增强塑料;防撞梁;碰撞性能;低速碰撞1.引言防撞梁是车辆结构中的重要组成部分,起到吸能

一种纤维增强复合材料筋混凝土梁构件及其制备方法.pdf

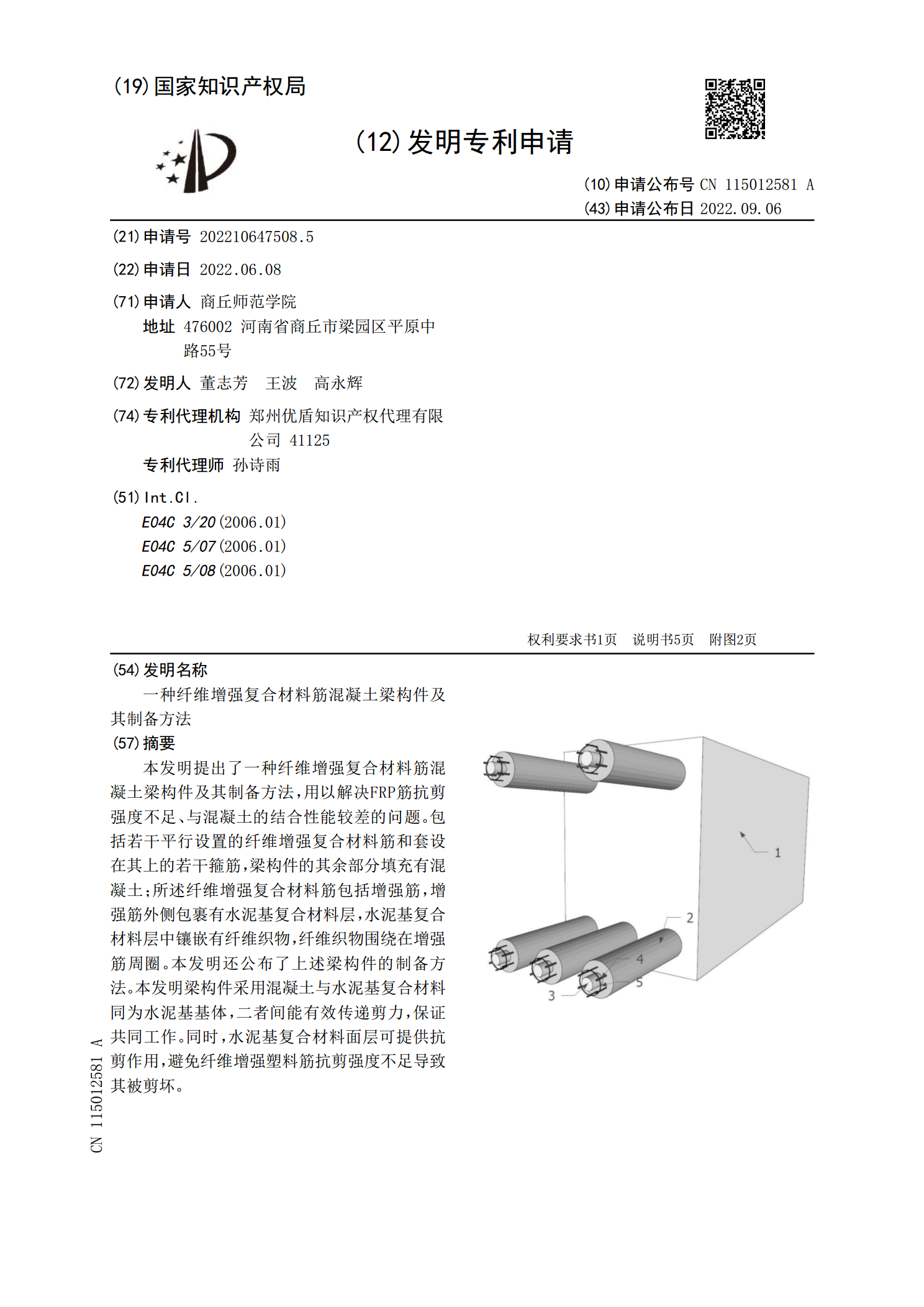

本发明提出了一种纤维增强复合材料筋混凝土梁构件及其制备方法,用以解决FRP筋抗剪强度不足、与混凝土的结合性能较差的问题。包括若干平行设置的纤维增强复合材料筋和套设在其上的若干箍筋,梁构件的其余部分填充有混凝土;所述纤维增强复合材料筋包括增强筋,增强筋外侧包裹有水泥基复合材料层,水泥基复合材料层中镶嵌有纤维织物,纤维织物围绕在增强筋周圈。本发明还公布了上述梁构件的制备方法。本发明梁构件采用混凝土与水泥基复合材料同为水泥基基体,二者间能有效传递剪力,保证共同工作。同时,水泥基复合材料面层可提供抗剪作用,避免纤