一种芳纶纸蜂窝复合制件及其制备方法、应用.pdf

书生****aa

亲,该文档总共29页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种芳纶纸蜂窝复合制件及其制备方法、应用.pdf

本发明提供了一种芳纶纸蜂窝复合制件,包括预浸料固化片、芳纶纸蜂窝芯以及哈尼康胶;所述芳纶纸蜂窝芯复合在所述预浸料固化片之间,形成夹层结构;所述哈尼康胶包括哈尼康粘接胶;所述哈尼康粘接胶粘接在所述芳纶纸蜂窝芯和所述预浸料固化片之间。本发明提供的芳纶纸蜂窝复合制件,采用先期制备好的预浸料固化片结合哈尼康胶,能够在最后的复合工序中使用常温进行复合,减少了生产时间和设备投入,使得在成品件加工时,不再需要占用热压机、大型真空罐、高温烘箱等大型设备,从而降低生产成本,实现大批量芳纶纸蜂窝复合板的工业化生产。本发明提供

一种芳纶纸蜂窝专用芳纶纸及其制备方法.pdf

本发明公开了一种芳纶纸蜂窝专用芳纶纸及其制备方法,包括多层复合芳纶纸的制作和多层复合芳纶纸的热压固化,其中,多层复合芳纶纸的制作:通过胶粘剂将对位芳纶原纸粘连在间位芳纶原纸的上下两侧,本发明中的多层复合芳纶纸能够在芳纶纸蜂窝制备过程中浸润,但不会浸透,既能保证蜂窝的力学性能,也能解决芳纶纸蜂窝涂胶、铺叠和浸胶过程中芳纶纸出现的浸透现象导致的芳纶纸叠层板拉伸不开和蜂窝脆性过大的问题。该方法制备的多层复合芳纶纸成型难度小,制备效率高,在制备的过程中不容易产生缺陷。

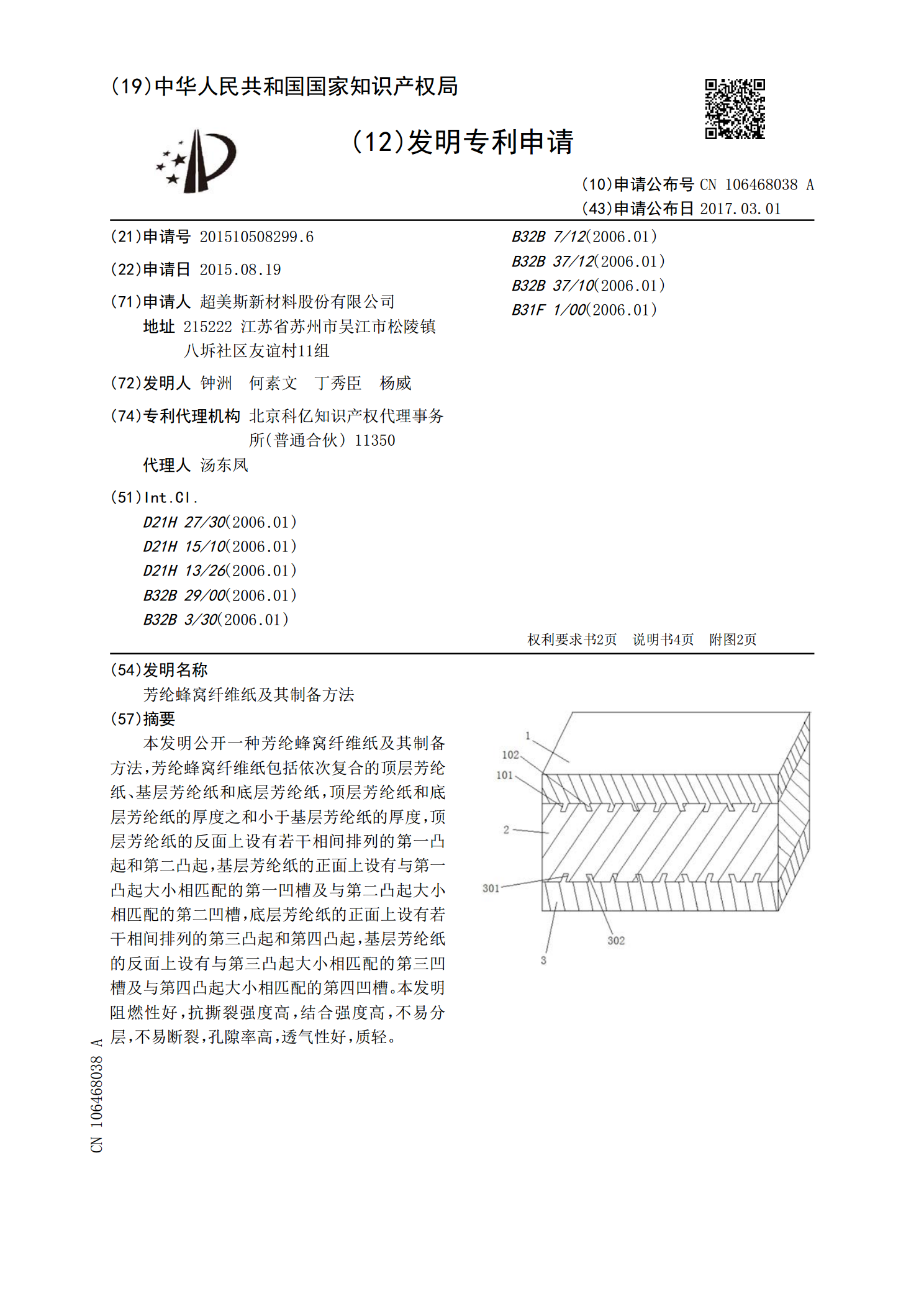

芳纶蜂窝纤维纸及其制备方法.pdf

本发明公开一种芳纶蜂窝纤维纸及其制备方法,芳纶蜂窝纤维纸包括依次复合的顶层芳纶纸、基层芳纶纸和底层芳纶纸,顶层芳纶纸和底层芳纶纸的厚度之和小于基层芳纶纸的厚度,顶层芳纶纸的反面上设有若干相间排列的第一凸起和第二凸起,基层芳纶纸的正面上设有与第一凸起大小相匹配的第一凹槽及与第二凸起大小相匹配的第二凹槽,底层芳纶纸的正面上设有若干相间排列的第三凸起和第四凸起,基层芳纶纸的反面上设有与第三凸起大小相匹配的第三凹槽及与第四凸起大小相匹配的第四凹槽。本发明阻燃性好,抗撕裂强度高,结合强度高,不易分层,不易断裂,孔隙

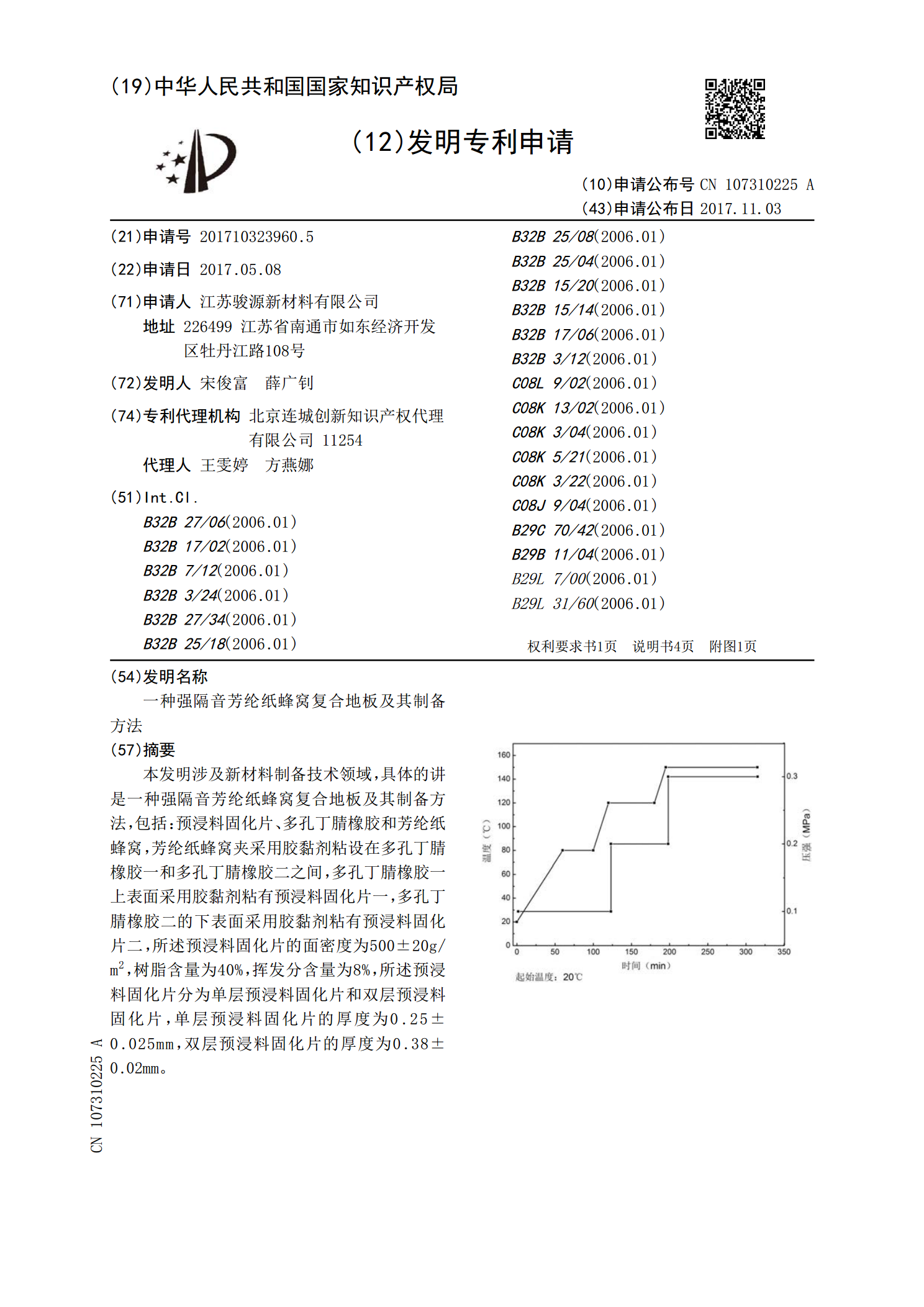

一种强隔音芳纶纸蜂窝复合地板及其制备方法.pdf

本发明涉及新材料制备技术领域,具体的讲是一种强隔音芳纶纸蜂窝复合地板及其制备方法,包括:预浸料固化片、多孔丁腈橡胶和芳纶纸蜂窝,芳纶纸蜂窝夹采用胶黏剂粘设在多孔丁腈橡胶一和多孔丁腈橡胶二之间,多孔丁腈橡胶一上表面采用胶黏剂粘有预浸料固化片一,多孔丁腈橡胶二的下表面采用胶黏剂粘有预浸料固化片二,所述预浸料固化片的面密度为500±20g/m

一种航空级芳纶蜂窝纸及其制备方法.pdf

本发明涉及一种航空级芳纶蜂窝纸及其制备方法,所述芳纶蜂窝纸由横截面为“8”字型的间位芳纶纤维制备而得。本发明的芳纶蜂窝纸制成三明治复合材料后,复合材料的蒙皮剥离力高、四点弯曲强度高、韧性好,满足航空复材的标准要求。